磁保持继电器电磁驱动力建模分析及其优化设计

郑育鑫,范兴明,张 鑫*,陈 挺

(1. 桂林电子科技大学机电工程学院,广西 桂林 541004;2. 广西睿奕科技开发有限公司,广西 梧州 543001)

1 引言

继电器是一种当输入量(激励量) 达到一定条件限制时,使得被控制的电气输出电路发生接通或断开的一类自动电控制开关器件。近年来,随着电力器件产业的快速发展,继电器使用量与日俱增并呈现出体积小、结构紧密、功耗低之发展趋势。磁保持继电器应运而生,已成为低功耗型低压电器的代表之作,并已在智能电网、航空军事及日常生活的多个领域得到了广泛应用。电磁机构作为继电器驱动的核心部件,如何在确保继电器正常工作的条件下,准确地计算得出电磁驱动力的大小,进而优化设计电磁驱动部分相关指标参数,对提高产品可靠性从而提升企业核心竞争力,增加经济效益有着十分重要的意义。

电磁机构传统的分析方法是磁路计算法,常利用计算网络阻抗的方法进行磁路分析,其中对气隙磁导的计算难度较大,过程相对复杂。2003年,西安交通大学陈德桂等采用磁路分析的方法较为准确地得出了电磁铁的等效磁路,验证了磁路分析法的可行性[1]。近年来,随着计算机仿真技术的发展与软件成熟,有限元分析方法受到了学者们的关注与应用。哈尔滨工业大学梁慧敏等人采用有限元分析法对永磁体进行分段等效,并对各段永磁等效磁动势进行求解,在此基础上建立其等效磁路模型,计算得出了继电器的静态吸力特性[2]。河北工业大学苏秀苹等人使用ANSYS对交流接触器操动机构进行动态特性分析,在给定电流值的条件下,得出了气隙、电流与电磁吸力和磁链的离散数据关系[3]。当前,有限元分析方法已广泛应用于电磁继电器、接触器、断路器等器件的各类特性仿真分析当中[4-6],并逐渐成为主流的分析方法。

2 磁保持继电器电磁机构简介

本文选用某款常应用于预付费智能电表、复合开关等邻域的磁保持继电器作为分析对象,其电磁机构驱动电压为8V,触点具备承载90A电流分断能力。其中,电磁机构作为磁保持继电器十分关键的部分,是整个磁保持继电器能正常工作的核心动力源,其结构组成主要包含衔铁组件(永久磁铁和磁极片)、轭铁、铁芯及线圈部分等。当向线圈中通入一定方向的激励电流后,通电线圈及铁芯在电磁感应效应的作用下产生磁场,并与永磁体自身的磁场相互叠加形成励磁磁场,从而产生电磁驱动力,使得衔铁组件发生旋转,进而带动接触机构完成开断动作。而当电流脉冲信号消失时,因为永磁体的存在,衔铁组件将继续保持其吸和的状态。同理,在施加反向电流脉冲时,磁场方向相反,并产生反向作用力,而后仍然由永磁体自身磁性保持其所处状态。本文选用的磁保持继电器实物图及其电磁机构结构简图如下图所示。

图1 磁保持继电器实物图

图2 电磁机构二维平面简图

3 有限元仿真分析

3.1 电磁机构模型的建立

磁保持继电器的电磁机构在组成上呈对称结构,因此在建立实体分析模型时只需要建立一半即可,相反,在进行最终结果计算时,相应数值则应翻倍处理,此举可减少后续求解所需时间,提高分析效率。本文根据继电器实际尺寸大小,利用SolidWorks三维建模软件首先建立各零部件的模型,包括磁极、磁钢、铁芯、轭铁等,最后装配成一个整体,再通过文件格式转化将模型导入ANSYS软件中。需要说明的是,为简化模型,提高分析计算效率,本文将简化处理原始模型中存在的倒角及圆角部分。电磁机构仿真分析模型如图3所示。

图3 电磁机构简化分析模型

对于本文所用单相旋转式磁保持继电器而言,在仿真分析时需通过加载线圈激励电流以实现电磁机构的驱动动作。本文首先选用SOURC36单元作为线圈分析模型,后通过RACE宏命令建立电流型“跑道”线圈,不同于实体结构模型,线圈模型虽也呈对称结构,但其工作机理无法以二分之一的形式存在,故以全模型包裹状的形式缠绕与内铁芯外表面。跑道型线圈的平面外形及各参数的含义如图4所示。图中XC、YC用于定位线圈模型的位置,DY为线圈模型厚度,RAD表示圆心至线圈内外表面中间位置的距离,DZ即内铁芯长度,TCUR在数值上等于线圈匝数与激励电流的乘积值,也即磁动势的大小[7]。

图4 “跑道”型线圈模型

3.2 建立空气域及材料设置

本文考虑到模型仿真过程中存在的漏磁现象,故在分析模型外侧创建空气层,模型置于立方体空气域中间,以减少漏磁现象的影响,其中空气的相对磁导率设为1.0。在材料设置上,磁钢永久磁铁为锶铁氧体材料,其中矫顽力系数为920000,相对磁导率设为1.4265。衔铁及内铁芯材料均为电工纯铁(DTE4)并根据实际材料属性设置B-H曲线如图5所示。

图5 电工纯铁的B-H曲线

3.3 网格划分及施加边界条件

有限元分析方法是一种近似求解分析方法,该方法的核心即网格划分,因此将所建模型划分得越精细,结果即越准确。相对地,网格越精细会使得做仿真的时间变长,效率较低。本文结合模型特点,通过智能尺寸控制技术,自动划分网格精度为6级。

网格划分完成后需设置相应的载荷以实现求解工作。本文选择磁力线平行边界条件,同时为避免求解出现死循环,在模型节点处施加约束条件,并将节点的Mag值设置为0。同时,为计算得出电磁驱动力大小,选用施加力标记作用于组件的方式实现计算,该方法通过差分标识法以表格求和的形式对作用在组件上的Maxwell力进行计算[8]。该过程首先使用CM命令将衔铁组件定义成独立完整的单元组件,最后利用宏FMAGBC命令对上述组件进行求解计算[9],如图6所示为划分网格及施加力标记后的分析模型。

图6 施加力标记及线圈后网格划分模型

4 电磁机构静态特性仿真结果

旋转式磁保持继电器的静态磁仿真分析即计算在给定的电流下的电磁驱动力以及磁感应强度的矢量分布情况。文中仿真研究单线圈结构磁保持继电器出厂额定电压为8V。以下选取继电器原始生产参量(线圈线径2000匝、线径0.13mm、内铁芯长度27.8mm、永磁体尺寸8.2×8.2×2.7mm)作为分析示例,通过计算该组合下等效电流为0.1529A,求解得到电磁驱动力F=4.5301×2=9.0602N。在研究电磁机构各个部件在不同线圈参数水平下对磁场分布的影响时,电磁力虽然能够直观地给出数值大小及其变化的趋势,但是各个部分的磁感应强度分布难以体现,因此无法针对磁场分布展开进一步研究优化,本文在计算得出电磁力的同时,得出了不同参数水平下的磁通密度曲线及磁场强度云图,为各个部件尺寸对磁场分布的影响提供了重要的参考。如图7、8所示为继电器在原始参数结构上的磁感应强度及磁感应线分布云图。

图7 磁通密度曲线分布图

图8 磁感强度分布云图

由图7可得出,线圈中通入等效电流时,磁钢部分产生的磁场与通电线圈产生的磁场呈叠加分布,内铁芯处磁力线密度分布密集,磁钢部分的磁通密度分布虽较为零散但整体磁通量较大,在衔铁组件旋转动作时起主导作用。图8云图下的比色条直观地体现出了电磁机构动作状态下各部件的磁感应强度分布情况,由图可知内铁芯与衔铁、轭铁接触部分受到的磁场作用较大,即在施加电流动作时所需克服的反力相应增大,因此需合理选取电磁驱动结构参数,使其既能保证正常工作,又能节约生产物料。

5 电磁机构分析与优化设计

5.1 线圈驱动电流分析

电流等级大小对电磁机构的动作有着直接影响,具体到电磁机构组成上,线圈匝数、线径大小是影响电流等级的主要因素。本文将针对上述参数,通过改变线圈匝数、线圈线径(即改变加载电流)的方式,计算得出相应等效加载电流,线圈匝数及线圈线径同等效加载电流的关系曲线如图9所示。

图9 不同线圈匝数、线径组合下等效电流大小曲线

由上图可见,在相同线圈线径的条件下,线圈匝数越多,施加在线圈两端的等效电流呈现下降趋势,即等效加载电流与线圈匝数、线圈线径不成绝对的对等关系。因此,准确得出满足继电器正常工作所需的组合量十分必要。

5.2 优化试验过程

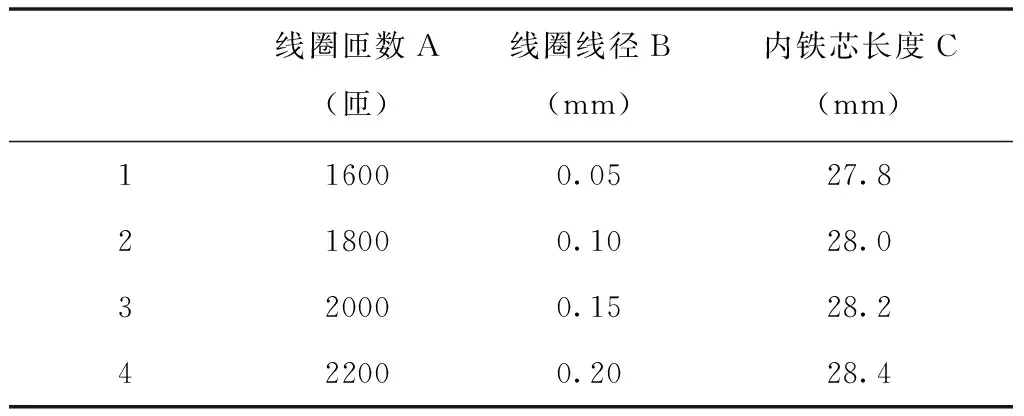

在上述基础上,针对各参量缺乏精细化、最优化的弊端,结合使用用于产品优化设计的正交试验法,其是根据现有的正交表进行的多因素排列试验方法[10]。本文选取了线圈匝数、线径、内铁芯长度这三个影响因素作为试验,并得出相应电磁力结果。分析因素水平表L16(43)(三因素四水平)如表1所示。

表1 正交试验因素水平表

正交试验的因素个数及水平数确定完成后,便按照预定的正交表参数组别一一进行仿真试验,以计算电磁机构电磁驱动力大小,并将结果填写表2中。

表2 正交试验表

表2中,Tij为因素j在i水平下得到的电磁驱动力总和;Mij为各个水平下电磁驱动力的平均值;Rj为Mij同一列中最大值与最小值的差,该数值可以反映各个因素对电磁驱动力的影响程度大小[10]。由上表可得对电磁力影响因素依次为线圈线径、线圈匝数、内铁芯长度大小。按照正交试验规则,上述表中A2-B1-C2为最佳组合,即线圈匝数1800匝、线径0.10mm、内铁芯长度28.0mm。与优化前的参数相对比,在线圈匝数减少200匝、线圈线径减小0.03毫米、内铁芯长度适当增加0.2毫米的情形下,电磁机构电磁驱动力大小明显较原始参量呈现增大的情况,初步判定仿真组别可行,将优化前后的参数变化如表3所示。

表3 优化前后的参数对比表

由表3可直观得出,优化后铁芯耗材虽有略增,但增幅相对较小,通过比较铜、铁的市场价格(铜的价格一般是铁的3倍以上),结果表明,该优化参数组别在控制生产耗材成本上有明显的降低作用。

5.3 数据验证与分析

为避免仿真结果出现的偶然性,对试验数组数据进行整理验证,采取上述等效电流所用横竖坐标轴,同样观察相同线圈线径下,电磁机构电磁驱动力大小及趋势走向,电磁驱动力趋势如图10所示。

图10 不同线圈匝数、线径下电磁驱动力曲线

如上图所示,在线圈线径相同的情况下,随着线圈匝数的增加,电磁驱动力总体呈下降之趋势,且增幅并不明显,但当线圈线径增加至0.2mm时,下降趋势较为明显。值得一提的是,当线圈线径为0.1mm时,所得电磁驱动力大小整体优于其余线圈线径大小条件。其间接验证了上述优化数组基本处于较优区间的合理性。

6 结论

本文采用ANSYS有限元分析方法对磁保持继电器电磁机构驱动力大小进行仿真计算。在此基础上,运用正交试验设计方法对其相关影响要素进行试验分析,试验结果表明相关参数影响程度依次为线圈线径、线圈匝数、内铁芯长度,并得出最优参数比例为线圈线径0.1mm、匝数1800匝、内铁芯长度28mm之结论,为企业的加工生产提供一定指导意义。