茶籽油提取技术及研究进展

刘金,江敏,岳希洁,姚晓云

益阳职业技术学院(益阳 413055)

油茶属于山茶科山茶,为中国特有木本油料,油茶籽中提取的食用油又名茶油、山茶油,是世界四大木本食用油之一。油茶籽油中富含不饱和脂肪酸,还含有山茶苷、茶多酚等生物活性物质,可预防血管动脉粥样硬化而引起的多种心脑血管疾病,具有非常高的营养价值与保健功能[1-2]。

实现工业化的茶油制取工艺有压榨法、浸出法、超临界萃取法、水酶法等。茶油提取工艺技术对茶油的提油效率、基本理化指标、主要营养指标(脂肪酸组成、VE含量、角鲨烯含量)等都有显著影响。详细了解茶油制取工艺的研究现状,对比分析各种提油技术的优缺点,对进一步改进提油工艺、提高茶油品质有重要参考价值。

1 压榨法

茶籽油的压榨法主要分为热榨、冷榨和鲜果鲜榨。压榨法提油即不借助化学物质,利用机械力和物力方法将油料中的油挤压出来的制油方法。在茶籽产地的小型榨油坊多以热榨为主,所制得的茶油色浓味香,但是油脂仅沉淀处理,因此杂质含量、酸价和过氧化值较高。市面常见的茶油企业多以物理冷榨为主,低温压榨的关键在于入榨温度为70~80 ℃,可以避免由于温度较高引起的茶油色泽较深,活性物质损耗等[3]。鲜果鲜榨由湖南大三湘茶油股份有限公司提出,已建立鲜榨茶油工艺线。

1.1 热榨

热榨是利用蒸炒等方法,破坏细胞结构,采用螺旋压榨等物理方法提取油脂。热榨法一方面可以在一定程度上促进某些香味成分物质的增加,另一方面也可以破坏部分热敏感活性成分,促进苯并(α)芘的生成[4]。热榨法工艺简单,设备价格低廉,但是提油率较低,制取过程中浪费大量优质蛋白,因此仅常见于农产小型榨油坊。

1.2 低温冷榨

低温冷榨为纯物理压榨工艺,是在低于60 ℃的温度下,借助机械力挤压制油。冷榨提油工艺流程:油料→清理(风选、筛选、磁选)→调质→脱皮→扎坯→坯片→冷榨→茶油。与浸出法和热榨法相比,冷榨茶籽油中维生素E、不皂化物、单不饱和脂肪酸的质量分数均高于精炼茶籽油,这表明冷榨茶籽油更易保留油脂中热敏性物质,还可以避免浸出溶剂的残留。冷榨茶籽饼质量也明显高于浸出饼粕,大幅提高油茶籽饼粕的饲用效价和利用价值[5]。冷榨具有工艺简单、能耗低、油品好等优点,但是与浸出法相比,低温冷榨出油率较低[5]。

1.3 鲜果鲜榨提油

鲜果鲜榨工艺是将新鲜茶果机械脱除果壳后,水洗后进行压榨得到茶籽浆液,在茶籽浆液中加入食品级提取液后,进行油脂分离得到鲜榨毛山茶油,经脱水和过滤得到鲜榨山茶油。谭传波等[6]经研究分析得到鲜果鲜榨的最佳制取条件:500 g油茶籽浆液,与食品级提取液料液比40∶10 mL/g,提取温度90 ℃,提取时间50 min。在最佳条件下,鲜榨油茶籽提油率为95.9%。鲜榨工艺直接从果到油,省去分拣流程,缩短工艺流程,残油率相较传统压榨工艺低,并能充分保留茶油中的天然活性物质[6]。

2 浸出法

浸出法是利用相似相溶的原理,利用有机溶剂萃取油脂的工业方法。浸出法成本低,提油率高(≥95%),是使用范围最广的油脂制取工艺。6号溶剂、正已烷、三氯甲烷、乙醚、石油醚、乙醇及丙酮等为浸出法浸提油脂常用的溶剂[7]。张泽鑫等[8]对比研究4种溶剂(石油醚、正已烷、三氯甲烷、丙酮)对白花和红花油茶籽的不饱和脂肪酸及感官品质等的影响,综合分析后发现采用石油醚作为浸出溶剂所提取出的油脂明亮剔透,没有杂质,精炼工序减少,不饱和脂肪酸含量更高,为理想的浸出溶剂。浸出法提油效率高,但是所提油脂色泽深,需要进行精炼,而浸出溶剂因对人体和环境的危害而受到质疑,因此,开始探索新型浸出制油工艺。

2.1 混合溶剂浸出法

混合溶剂浸出法是将不同极性溶剂混合,在浸取油料作物种子的过程中萃取不同组分,如以正己烷为非极性相萃取油,以醇-水为极性相萃取不同成分的浸出工艺。常用于与正己烷组合作为混合溶剂的有丙酮、甲醇、乙醇等。石珊珊等[9]采用乙醇-正己烷混合溶剂提取茶油,乙醇体积分数70%、乙醇水溶液与正己烷体积比1∶1、浸出时间120 min、浸出温度55 ℃、料液比1∶2 g/mL、混合油分层温度25 ℃。在此条件下,浸出茶籽粕皂素含量≤1.0%,残油≤1.5%。混合溶剂浸出法与传统浸出工艺相比,简化工艺流程,最大限度开发利用油茶资源,提高经济效益。

2.2 超临界流体萃取法

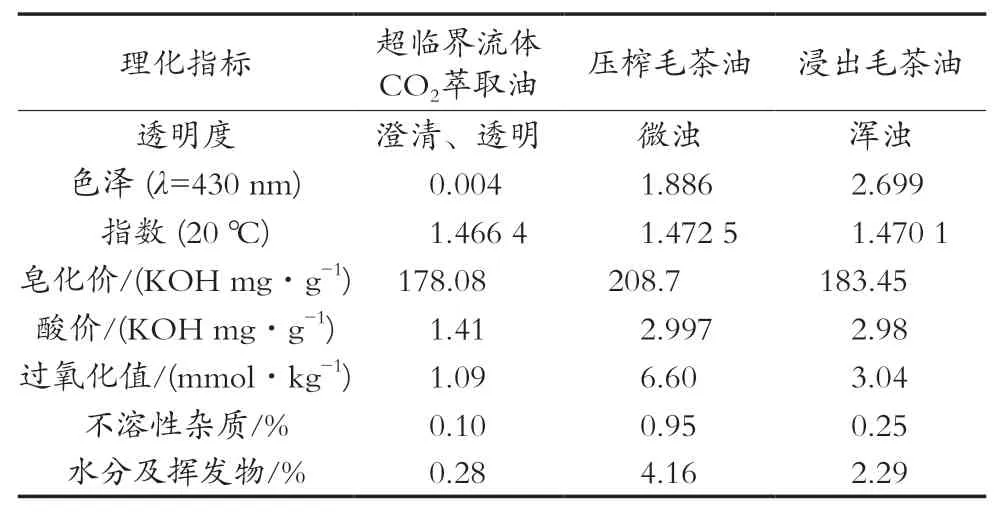

超临界流体萃取法是一种新型分离技术,利用压力和温度对超临界流体溶解能力的影响,在超临界状态下使用超临界流体CO2溶解油脂,再改变环境条件使得超临界流体CO2对油脂的溶解度降低,从而实现油脂萃取与分离。林树真等[10]采用响应曲面分析法获得超临界CO2萃取茶油的最优工艺参数:萃取压力31 MPa、萃取温度38 ℃、萃取时间2.60 h,在此条件下茶油提取率为96.48%。采用该条件萃取的茶油与常规的压榨、浸出法相比,VE等活性成分的含量明显提高,各项品质指标均优于压榨和浸出法。

表1 不同方法提取的茶油品质指标[10]

陈颖慧[11]采用压榨法、石油醚浸提法、水酶法、超声波水代法、超临界CO2萃取法分别提取茶油,该5种方法提取率分别是87.74%,92.93%,90.66%,93.88%和94.46%。其中,超临界CO2萃取法提油率最高。检测所得油脂的理化指标发现超临界CO2萃取法制得的油脂过氧化值极显著低于其他方法,说明超临界CO2萃取法是生产高品质、高效益茶油的理想方法。

超临界流体萃取法萃取条件温和,生物活性成分损失少,能提高茶油的营养价值和保健功能,同时减少精炼工序,但是超临界流体萃取法建设成本高,设备昂贵,难以进行大规模工业化生产推广[12]。

2.3 亚临界流体萃取法

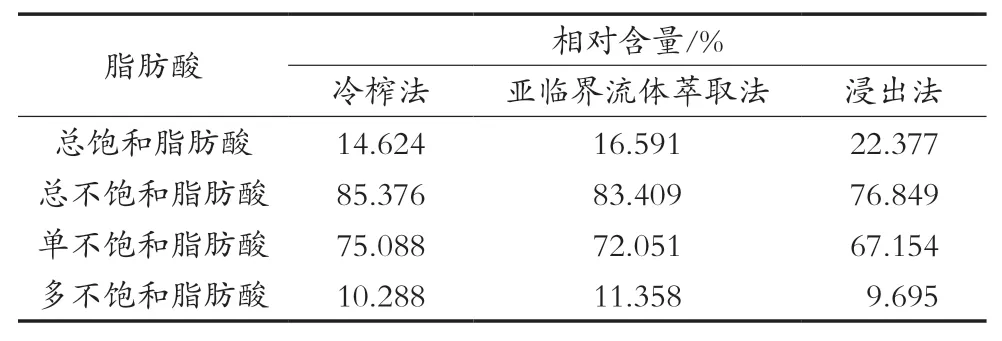

亚临界流体萃取法与超临界法类似,是利用气态物质液化后对油脂的溶解能力进行萃取,两者充分接触后,分别进行蒸发,得到高品质油脂[7]。李振梅[13]采用亚临界水萃取茶油,研究发现最适条件为提取温度125 ℃、提取时间32 min、液料比11∶1 mL/g、压力3 MPa,在此条件下茶油提取率为92.06%±1.61%,所得茶油品质与冷榨法接近。林音孜等[14]分析冷榨法、浸出法和亚临界流体萃取法3种提取方法得到的茶油,经比较得知营养价值含量顺序为冷榨法>亚临界流体萃取法>浸出法。

亚临界萃取工艺条件温和,油品较好,浸出粕中的蛋白质变形率低,副产物综合利用途径多,工艺条件相较超临界流体CO2萃取法更易实现[7]。但是有关亚临界流体设备及技术的相关研究较少,尚无大规模工业化的投入使用。同时亚临界工艺一般选择4号溶剂作为加工助剂,其挥发性及危险程度高于6号溶剂,工厂日常经营的安全风险比较高,对建筑物的安全等级要求也更高[7]。

表2 茶油中脂肪酸组成比例[14]

2.4 辅助提油工艺

为提高油脂提取率、缩短加工时长、提高油品,在浸出工艺前,还可以采用微波、超声波等工艺对油料进行预处理。传统油料预处理方式一般为热处理,这种方法能耗高、时间长,对生物活性成分破坏大。微波处理从内部对物质进行加热,升温速度加快,有利于油脂分离出来,同时保留部分热敏性物质。微波预处理油茶籽的工艺中,原料含水量、微波功率密度、微波时间等因素均对茶油提取率、茶油理化指标和生物活性成分含量有一定影响。吴雪辉等[15]采用微波技术对油茶籽进行预处理,综合考虑提油效果、茶油品质、营养功能成分含量,微波预处理油茶籽的适宜工艺条件为原料水分11%~13%,微波功率密度3~5 W/g,微波处理时间4~6 min。叶敏倩[16]研究发现微波预处理后山茶籽油的总类胡萝卜素、甾醇和角鲨烯含量要显著高于对照组,茶籽含水量适宜时,微波预处理能够提高山茶籽油的特征组成含量和氧化稳定性。韩晓丹等[17]采用微波干燥-亚临界流体法萃取茶油,在微波功率2000 W、干燥时间2 h、压力0.55 MPa、温度39 ℃、萃取时间2.5 h条件下,茶油提取率达到83.57%。通过微波干燥-亚临界流体萃取技术制取的红花茶油与压榨法和浸出法相比,其理化指标均较优。

超声波预处理是利用超声波具有的机械效应、空化效应和热效应,激化提取溶剂快速渗透油料,溶解油脂的提取工艺[12]。张伟光等[18]采用超声波辅助法提取,研究得出最佳提取工艺条件:颗粒粒度60目(0.250 mm)、超声时间50 min、液料比7∶1 mL/g、超声温度70 ℃、超声功率130 W,在此条件下,山茶油平均提取率为19.55%。超声波预处理操作筒单、提取速度快、环境污染少、成本低,具有良好经济性,适用于工业化生产。

3 水代法

水代法是利用油水不互溶、油脂密度低于水的特性,通过粉碎、振荡和沉淀的方式实现油脂分离,同时去除油脂中水溶性杂质和异味。水代法是我国传统制油方法,常用于芝麻等结构较为松散、含油率高的油料种子,在茶籽上的研究较少。杨蕾[19]研究发现水代法提取茶油最适条件为水料比3∶1 mL/g、提取温度60 ℃、提取时间120 min,在此条件下提油率最高可达79.27%,清油收率达到84.83%。水代法提油工艺安全性高,提油后的副产物可被二次利用,且具有环保、无毒、高效等优点,但是提油率与浸出法等工艺相比较低,是发展水代法工业化的一大难题。

4 酶法提取

酶法提取是物理粉碎油料后,利用纤维素酶、淀粉酶、蛋白酶等酶制剂破坏种籽的细胞壁结构,使油脂颗粒暴露,同时借助溶剂将油脂提取的方法。酶法提油工艺可分为3种,即水酶法、油料酶解冷榨法、水相酶解萃取法。

4.1 水酶法提取

水酶法作为一种新型的生产工艺,其以绿色、安全、出油品质高、副产物能够得到充分利用等优势而成为研究热点。工艺路线一般为:清理破碎→热处理→浸泡调浆(加水、酶,调pH)→恒温搅拌→离心→清油。闫帅航[20]采用水酶法制取茶油,研究综合酶制剂的选取、酶解条件的优化及酶解液的再利用3个工艺,得出试验的最佳工艺:将茶籽仁粉碎后,过60目(0.250 mm)筛,以液料比4∶1 mL/g加入一定量的水后,添加1%混合酶制剂(纤维素酶∶淀粉酶= 3∶2),用磷酸调节pH 4.5,酶解温度和时间分别为45 ℃和3 h。在此条件下1次酶解的提油率可达85%,2次酶解的提油率可达88.63%左右,而对于3次酶解液及多次酶解液,则无再次提取的价值。

水酶法与浸出法、压榨法比较,具有投资少、成本低、设备简单、操作条件温和、无有机溶剂污染、产出的油脂品质高等优点,但是水酶法也存在一系列问题,如:水酶法相对于传统的压榨和浸出法,提油效率较低;酶制剂的成本高,而目前的水酶法工艺中酶制剂尚未得到充分利用;水酶法中提油溶剂为水,制油工艺中用水量较大,而如何实现废水再利用的问题,也是水酶法工艺实现突破亟待解决的一大难题。

4.2 水相酶解萃取法

水相酶解萃取法是将水酶法与溶剂萃取相结合的制油方法,在油料处理时,利用酶破坏细胞壁,使得油脂暴露,在提油时采用有机溶剂进行萃取,有机溶剂利用相似相溶原理,使得油相快速从水相中分离,因而有效提高油脂提取率。水相酶解萃取法一般工艺流程为:油料→水磨→热处理→酶解→己烷萃取→过滤(除固形物)→离心分离→有机相→回收溶剂→油脂。

张敏[21]以油茶籽为原料,对水相酶解极性有机溶剂提油工艺进行了优化,得出最优化的工艺条件:湿物料质量2%的酸性蛋白酶、V乙醇∶V水=1∶2.5、料液比=1∶4 mL/g、反应温度55 ℃、反应时间1.5 h。在此条件下油茶籽单次提油率为58.91%,3次总提油率为99.82%。水相酶解极性有机溶剂提油工艺能得到高品质的茶油,同时产生的副产物茶皂素、蛋白质等都具有较高的食用价值以及有效提高油茶籽的经济价值。

4.3 油料酶解冷榨法

油料酶解冷榨法是将水酶法与物理冷榨法相结合的制油方法,将油料酶解后进行冷榨得到油脂。该法与水相酶解萃取法相比,工艺中反应条件温和,不使用有机溶剂,减少污染物与废气的产出。油料酶解冷榨法是将冷榨法和酶法结合,工艺路线:油料→清理破碎或轧坯→热处理→调整水分→加酶处理→干燥→冷榨→油脂[22]。杜华楠等[23]通过油料酶解冷榨法制取野玫瑰籽油,利用复合酶酶解破碎细胞壁,使油脂暴露,对酶解物料进行冷榨。王雯等[24]利用酶解冷榨法制取汉麻籽仁油,将汉麻籽仁进行低温初榨后,利用多种酶依次酶解初榨饼粉,进行低温复榨,结果表明该法具有出油效率高、油脂理化指标稳定、功能性成分对油相迁移性增强等优点。

5 结语

茶油被誉为“油中珍品”“长寿油”,但受限于油茶籽产量、产地、销售价格和榨油技术,在食用油市场上所占份额很小。茶油中富含维生素E、角鲨烯、多酚类等活性物质,采用水酶法、鲜果鲜榨法、超临界流体萃取法、亚临界流体萃取法等能最大限度地保留这些活性物质,有效提高油脂品质,但是这些制油方法成本高,副产物利用前景不明朗,而采用浸出法等能实现提油率的上升,却不利于生态环境和绿色环保。因此茶油提取工艺如何实现油品、提油率、副产物综合利用的多赢,实现经济和生态的可持续发展,是当下茶油行业的发展方向,对扩大食用油市场份额有重大意义。