基于VSA的方向舵壁板与垂尾整流罩间隙容差分析

赵秋华,郑 丞,沈亚军

(上海飞机制造有限公司,上海 201324)

引言

目前大多数装配工作依赖于知识和经验,但一些新的制造模式和装配理念,如虚拟制造、并行工程等先进的飞机制造技术应运而生[1];其中通过CAD系统以及二次开发的装配分析及仿真系统进行装配误差累积分析与容差优化来优化协调飞机装配工作是保证装配成功率、减少产品成本和缩短产品周期的关键技术[2]。

数字化偏差分析于20世纪90年代初开始应用于美国汽车制造业的“2 mm工程”[3],它帮助美国汽车工业在很短时间达到了国际领先水平,尺寸控制的理念与方法快速影响到了其他国家及制造行业。在航空领域,1992年波音公司在B737机身装配中第一次使用数字化尺寸控制的手段,采用零件自定位装配技术来减少定位工装。美国密歇根大学与波音、空客、通用等知名制造企业开展合作,在装配偏差分析、柔性变形控制等领域奠定了坚实的理论与应用基础[4]。VSA是Siemens PLM软件Team center Visualization下的一个容差分析模块,基于蒙特卡洛法用于对零部件容差和装配进行仿真,分析偏差量以及造成误差的原因,对提高设计效率具有重要的意义。

1 蒙特卡洛模拟

蒙特卡洛模拟也被称作随机模拟法,是一种以概率论与数理统计为基础,对随机变量的随机模拟来获取问题近似解的方法。蒙特卡洛模拟的步骤如下:首先,建立简单且易于实现的概率分布模型,将分布模型的某些特征作为所求问题的解;其次,根据概率分布模型特点与计算需要优化模型,达到减少方差,提高效率的作用;然后再对分布模型进行随机模拟,包括随机抽样方法;最后,通过对各种统计量的估计,得到所求解的统计估计值以及方差。

在产品设计亦或是加工阶段,零组件的尺寸容差分配是至关重要的。受各种因素的影响,零组件实际尺寸误差具备随机性。在装配环节中,误差会依据尺寸链方向传递,最终封闭环尺寸上会累积全部误差,容差分析对象就是制造或装配过程中累积误差。蒙特卡洛法在容差分析中的使用如下:首先,模拟已建立标准的装配,获取组成环的容差与分布;其次,使用随机数产生器模拟组成环的误差变化影响[5],依据每个尺寸的实际分布采用特定的算法抽样,生成相应随机数,继而依据设计函数得出封闭环y值,通过足量的y值求出y的各阶中心矩;最后,依据封闭环尺寸分布即可得出相应容差。基于蒙特卡洛模拟的容差分析流程如图1所示。

2 问题描述及分析

某客机方向舵壁板与垂尾整流罩的间隙要求为S±2 mm,用于安装密封件,但实际间隙偏小,最终采取了打磨的工艺补偿方式解决。

通过查看数模图纸发现,一方面,机身蒙皮、方向舵复材壁板、垂尾整流罩制造误差偏大;另一方面,间隙的产生涉及垂尾与后机身前段、后机身前段与后段的大部段对接。因此,在采用VSA分析时,将上述可能因素统筹考虑并在此基础上建模仿真。

3 模型建立

利用专业偏差建模工具VSA进行计算与分析,需要在仿真平台中输入三部分信息,包括:设计/测量基准与容差,装配定位基准与容差,以及测量特征与容差。在此基础上进行装配操作、运行仿真及报告分析,分析流程如图2所示。

3.1 设计基准及容差

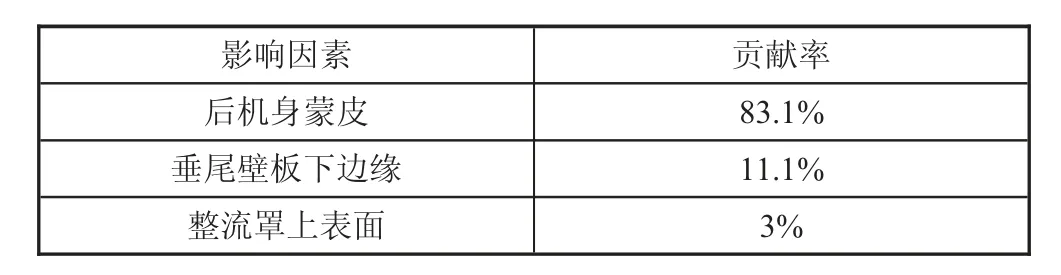

针对后机身前、后段及垂尾部件,设计基准如表1、表2所示。

表1 后机身前段设计基准

表2 垂尾设计基准

3.2 装配基准及容差

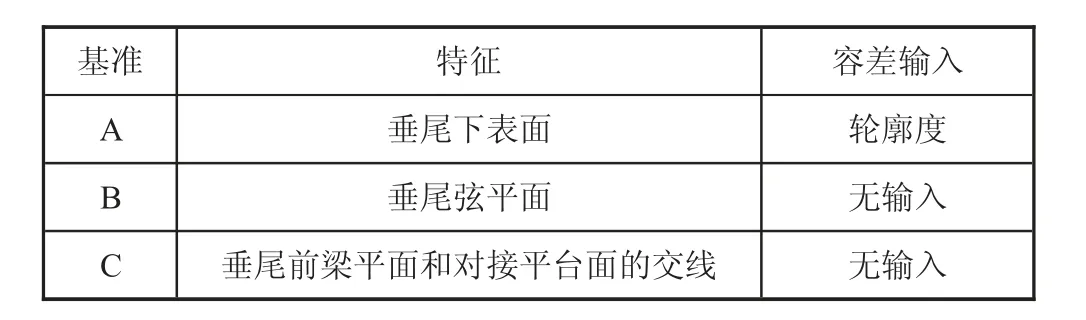

装配基准是用以确定结构件之间的相对位置,后机身后段装配基准是后段框对接面以及4个对接孔,前后段装配组合、特征及制造输入如表3所示。

表3 前后段装配组合、制造输入

垂尾的装配基准是垂尾对接面以及N个对接孔,前段与垂尾装配组合、特征及制造输入如表4所示。

表4 前段与垂尾装配组合、制造输入

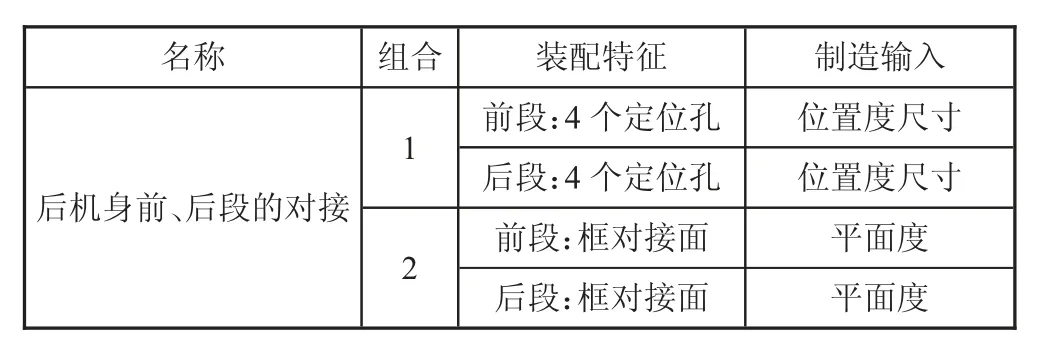

垂尾整流罩的装配基准是垂尾整流罩对接面,整流罩与后段装配组合、特征及制造输入如表5所示。

表5 整流罩与后段装配组合、制造输入

3.3 测量特征及容差

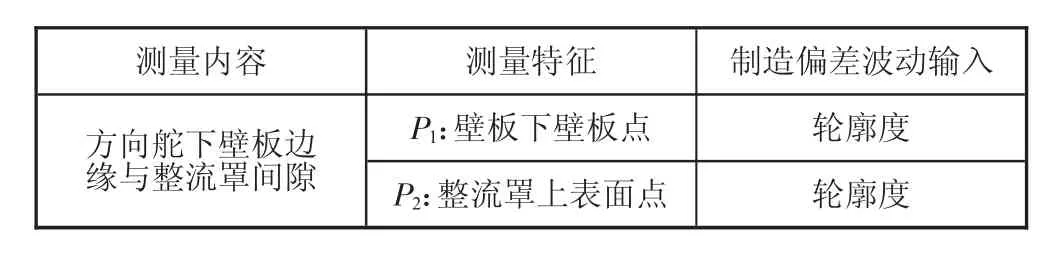

由于垂尾壁板下边缘与垂尾整流罩间隙超差,故在垂尾壁板下边缘与垂尾整流罩上表面添加测量点,详细如表6所示。

表6 测量特征及制造输入

4 分析与结论

本次仿真取用5 000个蒙特卡洛分析样本,容差验证范围为6 sigma,即占所有样本的99.73%。将上述的设计基准、装配基准、测量特征等一系列信息输入VSA软件,如图3所示。

测量点Z向容差要求2 mm,运行VSA软件,仿真结果如图4所示。

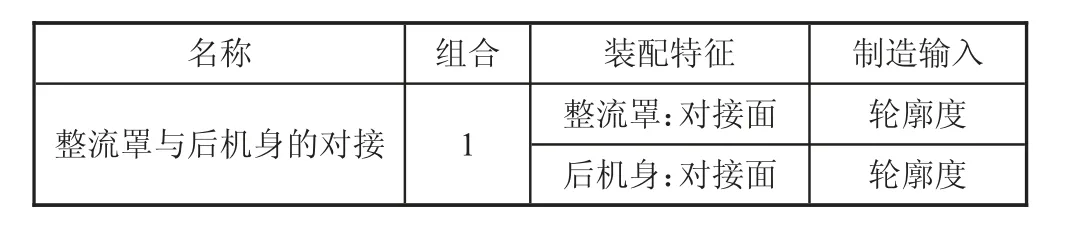

前梁测量点的工序能力指数Cp是0.70,工序能力均无法满足一般要求(1 从VSA软件的结果报告中可知产生测量点偏差的主要因素及占比如下页表7所示(小占比因素忽略)。 表7 测量点偏差的主要影响因素及占比 从表7可知,导致间隙偏差的主要因素是后机身蒙皮轮廓度和垂尾壁板下边缘轮廓度,设计可以将这两处容差进行着重优化。