电站高压锅炉锅筒卷制及焊接工艺分析

南虎生

(太原锅炉集团有限公司,山西 太原 030008)

引言

锅筒是锅炉中最关键的受压部件。其作用是接纳省煤器给水并进行汽水分离,向循环回路供水和向过热器输送饱和蒸汽,除水盐分获得良好的蒸汽品质,负荷变化时起蓄热和蓄水作用。

锅筒筒体有一定长度,一般由几段筒节组成。高压锅炉锅筒常用的钢板材质为P355GH,制造过程由钢板卷制、坡口加工、焊接等工艺组成,锅筒卷制和焊接是其最重要的工艺环节。锅炉制造企业的生产能力,直接影响着这两个工艺能否有效实现。

文章就太原锅炉集团有限公司高压锅筒制造中,锅筒卷制和焊接两个主要工艺技术,结合生产实践,进行比较分析,为同类制造企业提供有一定价值的参考。

1 筒节的规格材质及其性能

P355GH钢属于细晶粒低合金钢,AL的总含量最低值规定为0.02%,上屈服点为355 MPa。P355GH钢具有良好的综合力学性能、焊接性能和工艺性能,500℃以下的高温力学性能优于碳素钢,在锅炉制造行业里,电站锅炉高压锅筒筒体的材质均选用P355 GH。

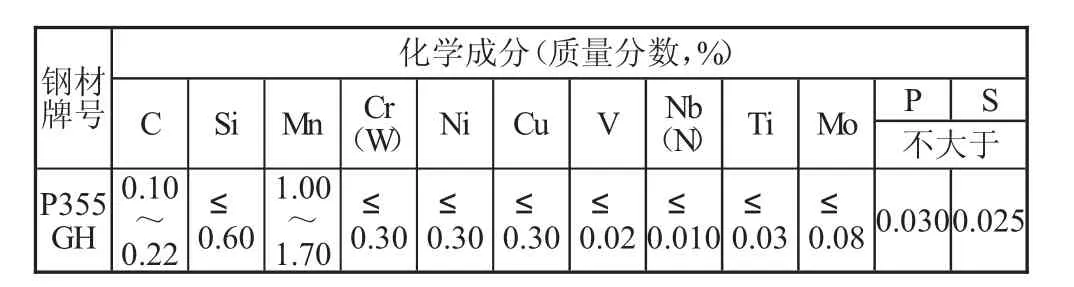

筒节的规格为Φ1 600 mm×100 mm,板厚为δ100 mm。材质为P355GH,其化学成分见表1,筒节的力学性能及供货状态见表2。

表1 P 355GH的化学成分

表2 P 355的机械性能

2 锅筒卷制设计方案及工艺分析

筒节的卷制就是钢板的弯曲过程也是钢板的弯曲塑性变形过程。要把钢板卷制成圆筒形,必须使钢板在宽度方向都受到相同的弯曲力,产生相同的塑性变形。如受力不相同,卷制的筒节将不是真的圆筒形。锅筒的卷制工艺设计一方面是考虑设备的加工能力,另一方面是考虑材料的屈服极限、筒节弯曲参数,即变形率。为此,我们从设备和弯曲变形率两方面来制定锅筒筒节卷制方案。

2.1 主要设备W11S-140/210×3200卷板机

1)W11S-140/210×3200卷板机原设计最大卷板能力。在钢板屈服强度δs=245 MPa(20#20g),板宽3 200 mm,卷筒直径1 600 mm时,最大冷卷圆厚度为140 mm,最大热卷圆厚度为210 mm(主缸最大工作压力为25MPa)。在钢板屈服强度δs=355 MPa(P355GH),板宽为3 200 mm,卷筒直径1 600 mm时,带直边最大冷卷、冷校圆厚度为100 mm(主缸最大工作压力为25 MPa)。

2)卷板机实际工作能力情况。工件Φ1600 mm×100mm×2100mm,钢板屈服程度355 MPa(P355GH):冷卷,580℃温复圆。

2.2 卷制工艺方案设计

在钢板卷制过程中,钢板产生的塑性变形,沿钢板厚度方向是各不相同的,外圆周伸长,内圆周缩短,中间层保持不变。由于钢板在弯卷时,外周伸长内周缩短,因此钢板金属组织产生不同的变形。外侧晶粒拉长,内侧晶粒压缩,晶格扭曲,使钢板内部产生内应力并形成加工硬化现象。钢板愈厚或卷成的筒节直径愈小,则钢板的变形率愈大,加工硬化现象也愈严重,钢板内部的内应力也愈大。上述情况将会严重地影响筒节的制造质量,甚至会产生裂纹使筒节报废。

钢板产生塑性变形的程度,可用变形率ξ来表示。为保证锅筒筒节的制造质量,根据长期生产实践积累的经验,对于高强度低合金钢ξ≤3%,既可实现冷态卷弯。而Φ1 600 mm×100 mm筒节变形率如下:

式中:s为筒节厚度;Dp为筒节的平均直径

从以上计算可以看出,不能实现冷态弯制。

为了保证卷筒质量,通常都是先把钢板加热,在热态下进行弯卷。实际生产中,拟出以下方案进行对比试制。

方案一:对材料为P355GH、规格为Φ1600 mm×100 mm筒节,带直边卷制工艺采用温卷(580℃)、冷校圆。

方案二:对材料为P355GH、规格为Φ1600 mm×100 mm筒节,带直边卷制工艺采用温卷(580℃)、温校圆。

方案三:对材料为P355GH、规格为Φ1600mm×100 mm筒节,采用预弯板头卷圆后切直边工艺时,采用温卷(580℃)、温校圆。

2.3 筒节试制数据及分析

Φ1 600 mm×100 mm筒节下料时,长度尺寸按筒节中径计算是5 341 mm。卷圆后,按理论尺寸开纵缝坡口。其中:1号~5号筒节,采用方案一进行卷制;6号~8号筒节,采用方案二进行卷制;9号筒节下料尺寸为6 000 mm,采用方案三进行卷制。具体尺寸见表3。

表3 筒节卷制试制数据表

从以上数据分析可得出:

1)按方案一卷制的筒节1号~5号,棱角度除4号筒节外全部超差,且用该工艺方案复圆过程中,卷板机出现故障。

2)按方案二卷制的筒节6号~8号,内径偏差接近于下偏差,且卷板机的出力不用达到满负荷。

3)按方案三卷制的筒节9号,椭圆度及棱角度明显比6号~8号筒节大,且比较费料,并未达到减小复圆难度的目的。

为确保我公司现有的卷板机正常运行,卷板材料为P355GH、规格为Φ1 600 mm×100 mm筒节,采用方案二带直边温卷(580℃)、温复圆工艺,即可达到GB16507中的各项要求。因采用方案二卷制的筒节下偏差较大,通过加大气割坡口时外圆周长尺寸,即可有明显的改观。

3 锅筒焊接工艺分析

根据材料特性,P355GH钢板,厚度的100 mm的锅筒纵环缝焊接时,必须在100℃的条件下进行焊前预热和焊后消氢。

因锅筒筒节钢板厚度较大,为减少焊接工作量,有效地降低制造成本及焊接变形,根据我公司的焊接设备选用仿窄间隙纵缝坡口和窄间隙环缝坡口结构,具体如图1、2所示。

就焊前预热而言,采用火焰加热器进行预热,预热范围为坡口两侧各100 mm,采用测温笔或热电偶距坡口75 mm的筒节外表面进行测温。焊接过程中,保证温度不小于100℃。

焊接过程中,用红外线测温仪测量,焊道温度100~300℃。每焊完一道焊缝进行自检,确认表面无缺陷,再进行下一道焊接,若有缺陷必清除。要求焊缝宽度比坡口增宽小于5 mm,焊缝余高0.5~3 mm。具体焊接参数如表4所示。

表4 焊接参数

焊接完成,焊缝温度必须大于150℃,在焊缝温度降低至150℃前开始用火焰加热的方式进行消氢。加热背面用保温层覆盖,保温层厚度为40 mm,保温层宽度为焊缝中心两侧各200 mm。具体消氢参数如表5所示。焊缝检查方面,筒体纵向及环向对接接头100%外观检查、磁粉检测、超声检测、射线检测均合格。

表5 消氢参数

4 结论

卷板材料为P355GH,规格为Φ1 600 mm×100 mm筒节,带直边卷制工艺,采用温卷(580℃)温校圆,即可达到GB/T16507《水管锅炉》中的各项要求。卷制的筒节下偏差较大,通过加大气割坡口时外圆周长尺寸,可有明显的改观。

材质为P355GH的高压锅筒纵环焊缝,严格控制预热温度、焊接参数及焊后消氢温度,焊缝质量是可靠的。

因此,以上卷制和焊接工艺参数值得借鉴和推广。