市域线大直径轨道交通隧道中隔墙拼装技术研究

杨成龙

(上海市基础工程集团有限公司,上海 200438)

0 引言

近年来,地上可用空间随着城市化发展在不断减少,而迫于人口密度不断增加的巨大压力,地下空间开发力度也随之增大。在此背景下,盾构法因具有环保、掘进速度快、对周边环境扰动小等优点,故而大直径、长距离盾构隧道在城市快速路、轨道交通隧道建设中得到了大量应用。另外,当前国内外盾构隧道内部多采取单层或双层车道结构形式,以全现浇或部分现浇施工为主[1]。现浇施工工艺效率低、能耗髙、对环境污染大,同时受限于盾构隧道有限的施工空间及现场工人素质等因素影响,现浇施工质量没有工厂预制化精度高、质量好。为解决这一系列问题,盾构隧道内部结构开始走向预制化、工业化的道路。

早在2011年,上海市轨道交通16号线工程就使用预制中隔墙实现圆隧道单洞双线功能,这是该工艺首次应用于大直径轨道交通中[2]。其隧道内部采用预制与现浇相结合的形式,中间口字型构件为预制构件(局部泵房段采用全现浇形式)、口字型构件两侧承轨板为现浇结构、中隔墙采用现浇与预制相结合施工。其中隔墙最大重量为6 t,使用特制中隔墙拼装机进行拼装,采用履带式行走机构,中隔墙拼装一开始机器的定位非常重要,直接影响拼装的精度和速度。在每块中隔墙拼装前确保拼装机停在每一环管片的中心位置。但此种拼装设备采用履带式行走机构,占用空间较大,其液压系统拼装偏差较大,精调较困难且设备动作繁多,较难操作。另外此设备最大起重量较小,无法实现超大吨位预制结构件的拼装。

在上海市域铁路机场联络线设计阶段,其内部结构首次采用了全预制一体化拼装的理念。但是此方法最大的困难就是中隔墙的重量较大,拼装比较困难。文中就上海市域铁路机场联络线JCXSG-7标预制中隔墙拼装的施工方法进行阐述,研究市域线大直径轨道交通隧道中隔墙拼装技术,希望能为后续类似项目提供一定参考。

1 项目概况

上海机场联络线为我国上海市计划建设的机场联络轨道系统,是轨道交通线网中的东西向市域线。线路由闵行区虹桥综合交通枢纽的虹桥火车站站至浦东新区上海东交通枢纽的上海东站站。途经闵行区、徐汇区、浦东新区3个行政区,自西向东经过的主要区域有虹桥商务区、七宝、梅陇、华泾、三林、张江科学城、国际旅游度假区、浦东国际机场、铁路上海东站等,与轨道交通线网中多条线路换乘。线路全长68.6 km,设站9座,动车所一处、存车场一处。隧道采用单洞双线断面布置形式。管片外径13.6 m,内径12.5 m,管片厚度550 mm,环宽2 m。管片采用通用楔形环,分为9块,错缝拼装。

本标段线路长度约9.2 km,其中三林南站—4号风井区间长度约4.668 km,4号风井—5号风井区间长度约4.547 km。采用两台新制的直径14.02 m泥水气平衡盾构机进行施工。一台盾构机自4号风井西端头井下井始发,推进至三林南站接收;另一台盾构机自4号风井东端头井下井始发,推进至5号风井接收。

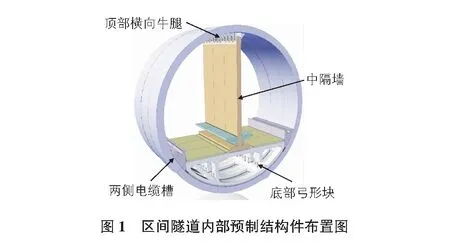

由于市域线路设计的理念是内部结构全预制一体化拼装技术,故隧道内的各部件均采用预制构件。共分为5块,分别为隧道管片、下部拱形件结构、中隔墙、顶部横向牛腿、两侧电缆槽。底部弓形块与盾构掘进管片拼装同时进行,最后一节台车上进行横向牛腿拼装;中隔墙等其他预制构件在台车后2 000 m同步进行拼装。隧道内部结构见图1。

2 中隔墙拼装关键技术路线

由于中隔墙为超重预制构件,质量为21 t,高达9.26 m,拼装过程中的危险系数较大;隧道内翻身尺寸非常小且要在指定位置,操作精度要求非常高。文中针对中隔墙拼装施工工艺进行了详细的探索与研究,需要重点解决两个技术难点:设计加工超重预制中隔墙专用拼装工装;探究超重预制中隔墙在有限空间内的拼装步骤与方法。

1)超重预制中隔墙拼装工装设计,确定可行的拼装工装设备。包括:中隔墙拼装设备模型设计及三维仿真模拟;中隔墙拼装设备选型对比分析;中隔墙拼装设备整体设计与改良优化;中隔墙精细化拼装部件设计与研究;中隔墙设备试拼装等。

2)有限空间内超重预制中隔墙精准定位拼装技术研究及应用。包括:中隔墙有限空间内拼装BIM模拟分析;中隔墙拼装施工工艺研究,井下的运输、定位、旋转翻身及固定等;中隔墙拼装质量控制研究,三维空间中6个自由度的精确调整,达到规范要求的施工精度。

3 中隔墙拼装准备工作

3.1 中隔墙拼装旋转模拟

经过多种方案比选,中隔墙的运输采用水平方式运输。然后在隧道轴线位置,通过专用设备进行旋转。由于中隔墙与上部结构(管片)仅有35 cm的间隙,且尺寸重量大,首先需要探讨旋转的可行性。在CAD软件里面进行三维模拟,隧道净尺寸可以满足中隔墙顺隧道方向旋转的要求。旋转最大空间余量满足:9 506 mm-9 350 mm=156 mm;旋转中心高度:4 065 mm+50 mm=4 115 mm;就位重心高度:3 942 mm(底部以上);下落就位高度:4 115 mm-3 942 mm=173 mm。施工精度要求非常高。

3.2 中隔墙重心计算

为了减少中隔墙旋转过程中多次对高度的调整,需要找到中隔墙的重心位置。通过形心计算,确定中隔墙的重心位置。并跟设计单位进行协商,变更部分图纸,在中隔墙重心的位置预设10 cm的圆孔,作为中隔墙拼装设备的抓取孔。同时对运输车辆进行改装,增加液压调整系统,提升运输车辆的高度,满足井上吊装一次到位,减少运输车辆多次调整标高。

3.3 中隔墙拼装设备的选型

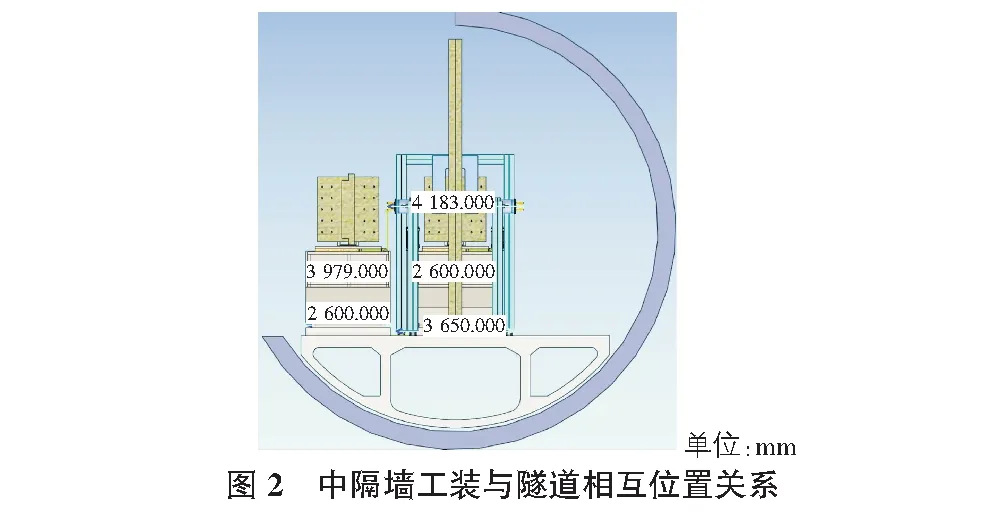

由于隧道宽度有限(有效宽度9.5 m),必须对设备的尺寸进行精确设计,以满足拼装和运输的要求。中隔墙工装内空3 m,满足2.6 m宽度运输车进入;中隔墙工装外宽3.65 m,两侧各余2.9 m,满足行车要求;3.9 m高处最大外宽4.185 m,两侧满足行车要求;长度15.3 m,满足一次4段拼装。前门架顶部2.8 m设限宽标志牌(见图2)。最终设备的外形约15.4 m×4.2 m×5.6 m,总质量约16.5 t(暂未考虑平台、爬梯、墙顶牛腿拼装支架)。在立柱根部设置2根螺纹钢或钢绞线,以减小滑移轨道中部挠度及结构变形。

3.4 弓形夹持器

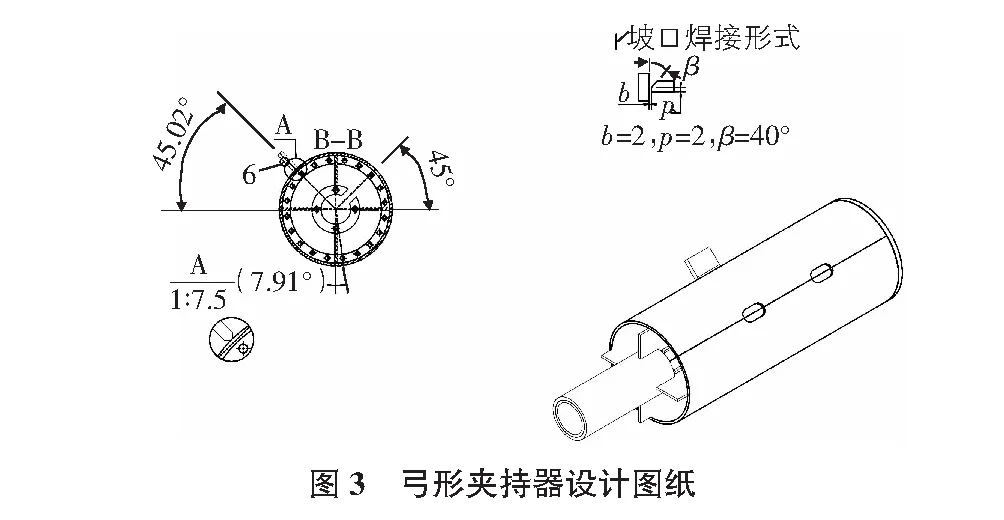

由于中隔墙重量较大,必须对旋转处弓形夹的受力进行设计。此装置分左右对称两部分,由液压千斤顶控制行程。千斤顶将中隔墙(平移、旋转)在弓形夹持器中部,千斤顶:2台,10 t级顶(26 MPa,30 cm行程),满足21 t中隔墙横向调整要求:10/(21×0.2)=2.4;支架根据运输车实际结构调整尺寸及高度;车架与中隔墙接触部分设置滑块(自动复位)。车宽2.6 m,中隔墙底宽1.9 m,横向调节距离±15 cm。弓形夹见图3。旋转驱动采用液压卷扬减速机,可稳驱动、止动。最大输出转矩3.5 t·m,满足偏心距10 cm旋转要求。

3.5 拼装工装的行走机构

中隔墙工装的行走支腿采用20 t~40 t级小坦克,共4个,设置在架立柱下方。最前端门柱下2个可转向微调。

4 中隔墙拼装施工工艺

本工程中隔墙高9.26 m,宽2 m,厚0.4 m,整体质量为21 t,与上部管片仅有35 cm的间隙,且单侧设置有质量约2 t的横向牛腿,截面较小,隧道内起重与翻转拼装难度非常大。

区间隧道最长达到4.6 km,属长距离隧道,盾构施工周期长。故中隔墙拼装须在盾构机后方约500 m处与盾构掘进同时进行。在中隔墙拼装施工中亦不能影响盾构施工。这样,中隔墙拼装设备应具有占用空间小、施工速度快、起重量大、拼装精度高等优点。

为了解决在受限空间内对超重预制中隔墙进行批量化运输、定位及拼装,并做到同步施工,以提高施工效率,研究了一种大直径隧道内超重预制中隔墙拼装方法[3-5]。

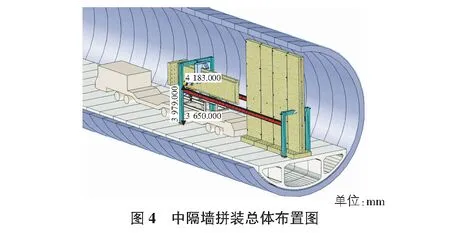

采用特制中隔墙拼装设备,拼装设备包括双头运输车及车载调整支架、门式行车支架、弓形夹持器及液压装置,双头运输车上的车载调整托架能从多个维度调整中隔墙的姿态,弓形夹持器及液压装置拼装在门式行车支架上部,并能沿门式行车支架前后移动,门式行车支架底部装有宽板搬运小坦克装置,装置在隧道中央,不影响两侧运输通道,见图4。

该拼装技术施工方法如下:

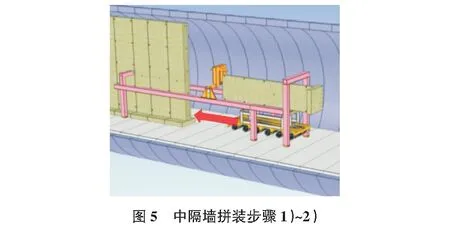

1)利用双头运输车行进/倒车,把中隔墙进位至拼装装置中心待加持位置。

2)车载调整支架将中隔墙旋转、平移至弓形夹持器中部,见图5。

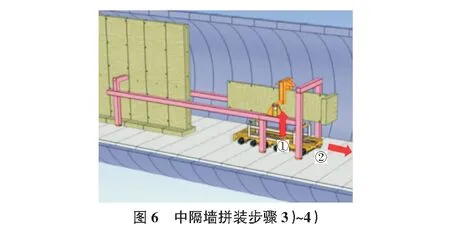

3)弓形夹持器行进到中隔墙预留中心孔进行对位固定。

4)利用弓形夹持器两端液压装置顶升中隔墙卸车,双头运输车辆退出,见图6。

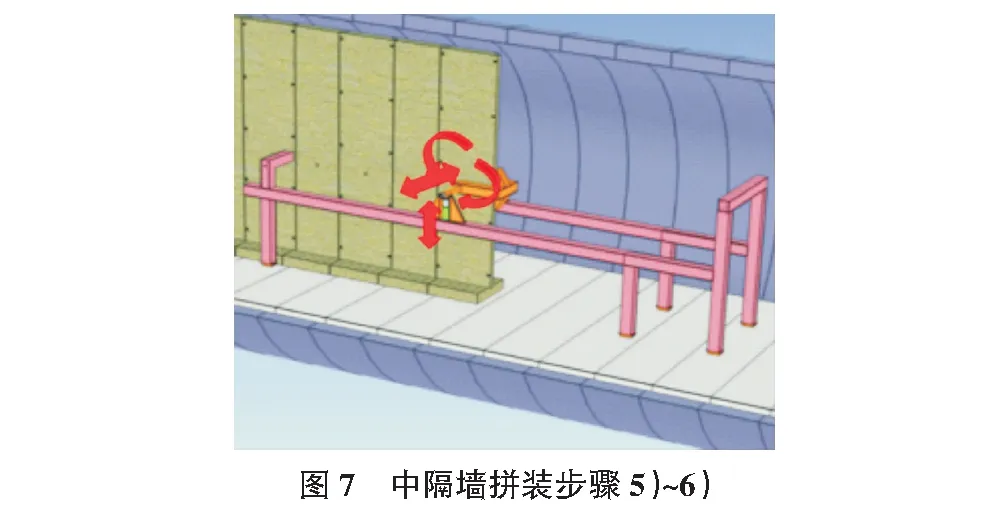

5)弓形夹持器将中隔墙旋转竖直后,初步行进至待拼装位置。

6)将中隔墙左右及横纵向旋转对位,见图7。

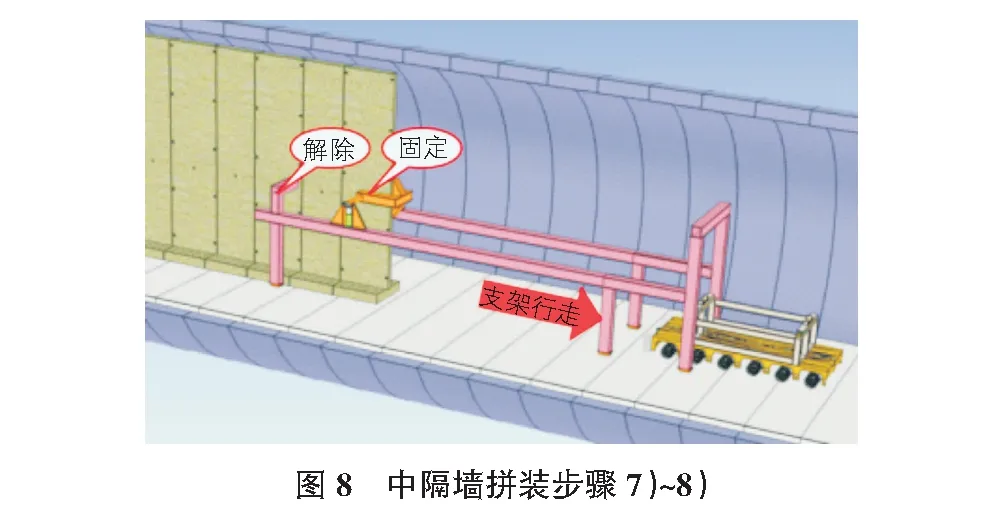

7)将中隔墙顶落就位。

8)拆除门式行车支架扶杆,将门式行车支架前行定位下一单元,见图8。

9)弓形夹持器退回至初始位置,重复以上工序。

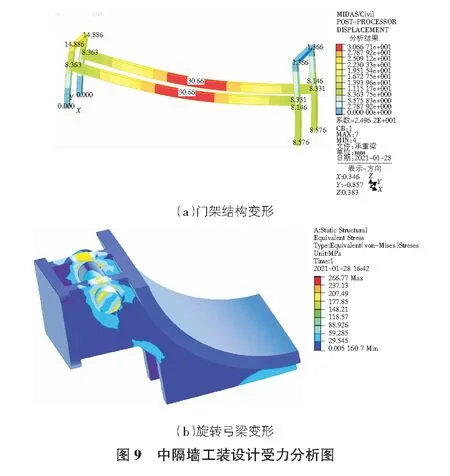

在工装设计初期,我们进行了整体结构受力分析,其门架结构、旋转弓梁、承载结构、车架平移对位机构等的容许应力、形变均可满足施工要求。其门架跨中挠度最大仅为2‰,弓形结构钢棒变形仅为4.6 mm,如图9所示。

5 结语

所述超重中隔墙拼装方法和一套特制的工装,在上海机场联络线7标项目中隔墙拼装过程中成功地得到了应用;有效解决了隧道内超重预制中隔墙的运输、定位及拼装的一系列难题, 确保成型隧道中隔墙的施工精度达到设计允许范围内。施工方法及工艺可为后续类似工程提供参考。