Ø600 mm圆坯中夹杂物的分布规律研究

郭俊波,沈 昶,陆 强,杨 峥,王 猛(1.马鞍山钢铁股份有限公司技术中心;2.轨道交通关键零部件安徽省技术创新中心 安徽马鞍山 243000)

风电、工程机械等重型制造行业的迅速发展对圆坯截面尺寸的要求不断变大,对大断面圆坯的使用量不断增多。同时,与模铸铸锭工艺相比,大断面连铸圆坯具有能耗低、成本低以及环保的优势[1],因此,大断面圆坯连铸技术得到了长足发展。近年来,国内诸多钢铁企业,如兴澄、马钢、大冶特钢、永钢、淮钢等先后投产了多条先进的大断面圆坯生产线。

在大断面圆坯连铸过程中,由于圆坯尺寸较大、拉速较低,凝固过程相对缓慢,先凝固部分与后凝固部分的凝固组织、偏析状态以及夹杂物分布等有较大区别,从而导致铸坯不同部位对应的产品性能不均匀。目前,相关研究人员对大断面圆坯凝固过程中的流场、传热行为等凝固行为进行了研究[1]-[4],但对夹杂物的分布特征等还未进行系统研究。本实验对某厂生产的中碳铝镇静钢Ø600 mm连铸圆坯进行了解剖分析,对铸坯不同位置处的夹杂物分布规律进行了系统研究,从而为铸坯不同位置的夹杂物控制提供研究基础。

1 研究方法

某厂生产的中碳铝镇静钢Ø600 mm连铸圆坯的工艺流程为:电弧炉(EAF)冶炼→LF精炼→RH真空处理→圆坯连铸,其化学成分控制见表1。在出钢过程中加铝铁、硅锰合金进行脱氧合金化;LF炉精炼采用高碱度强还原性渣系进行脱氧、脱硫操作,并完成成分和温度的调整任务;RH精炼真空处理时间保持在20 min左右,破空后进行软吹操作;连铸机为5流弧形圆坯连铸机,浇注全程进行严格保护浇铸,过热度控制在20℃-40℃之间。该连铸机主要工艺参数见表2。

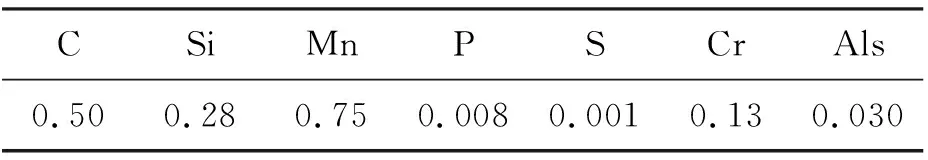

表1 实验用钢主要化学成分(质量分数)

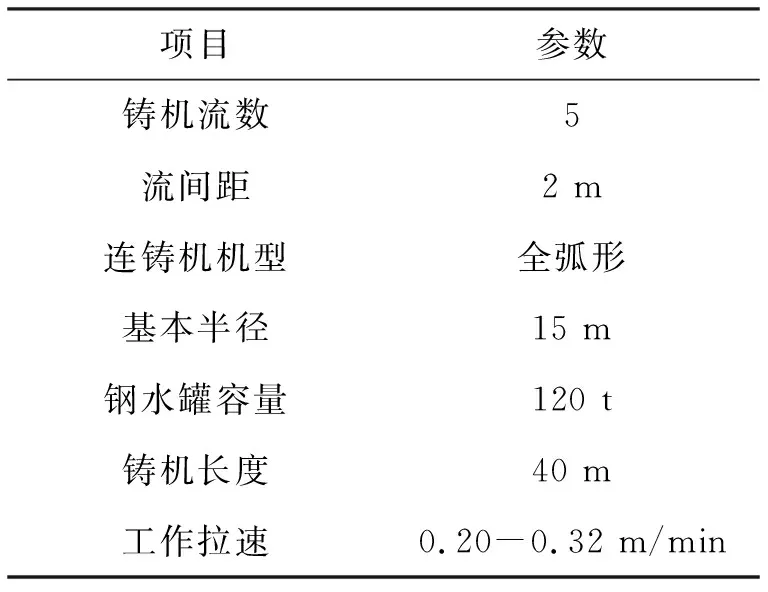

表2 Ø600 mm大圆坯连铸机的主要工艺参数

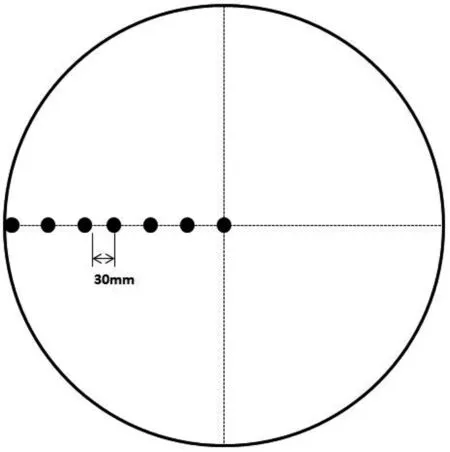

按照图1的示意图在Ø600 mm的圆坯横截面上沿直径方向分别钻取金相样。其中,金相试样的尺寸为Ø20 mm,金相样之间的距离为30 mm。将金相试样进行磨样、剖光后,采用ASPEX分析仪对金相试样中尺寸>1μm的夹杂物进行检测,检测面积均为166 mm2。

图1 铸坯取样示意图

2 结果与分析

2.1 夹杂物形貌与组成

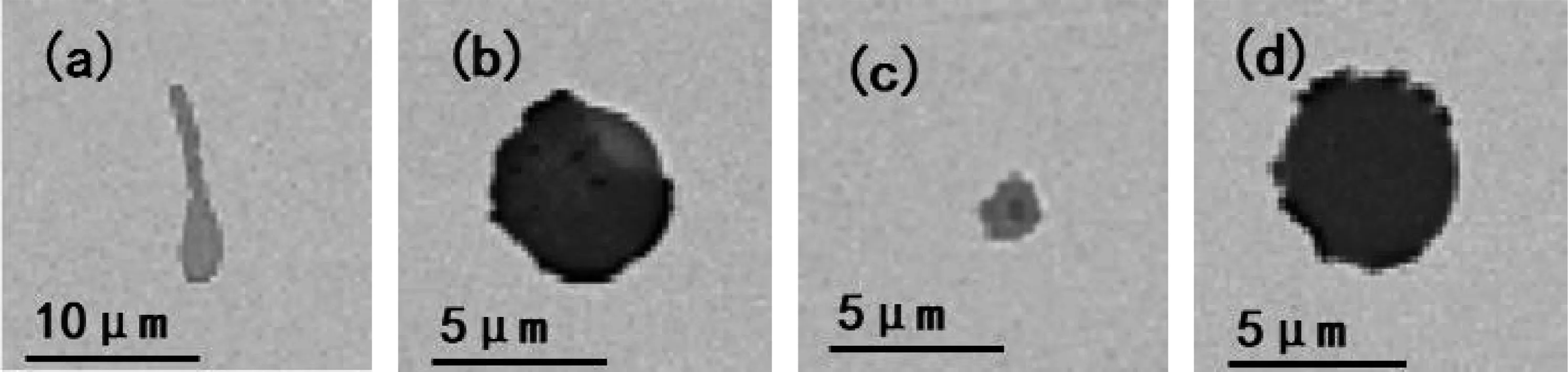

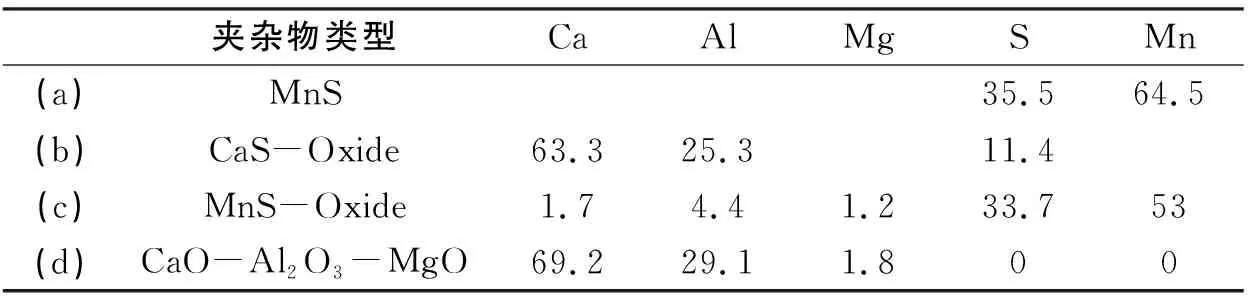

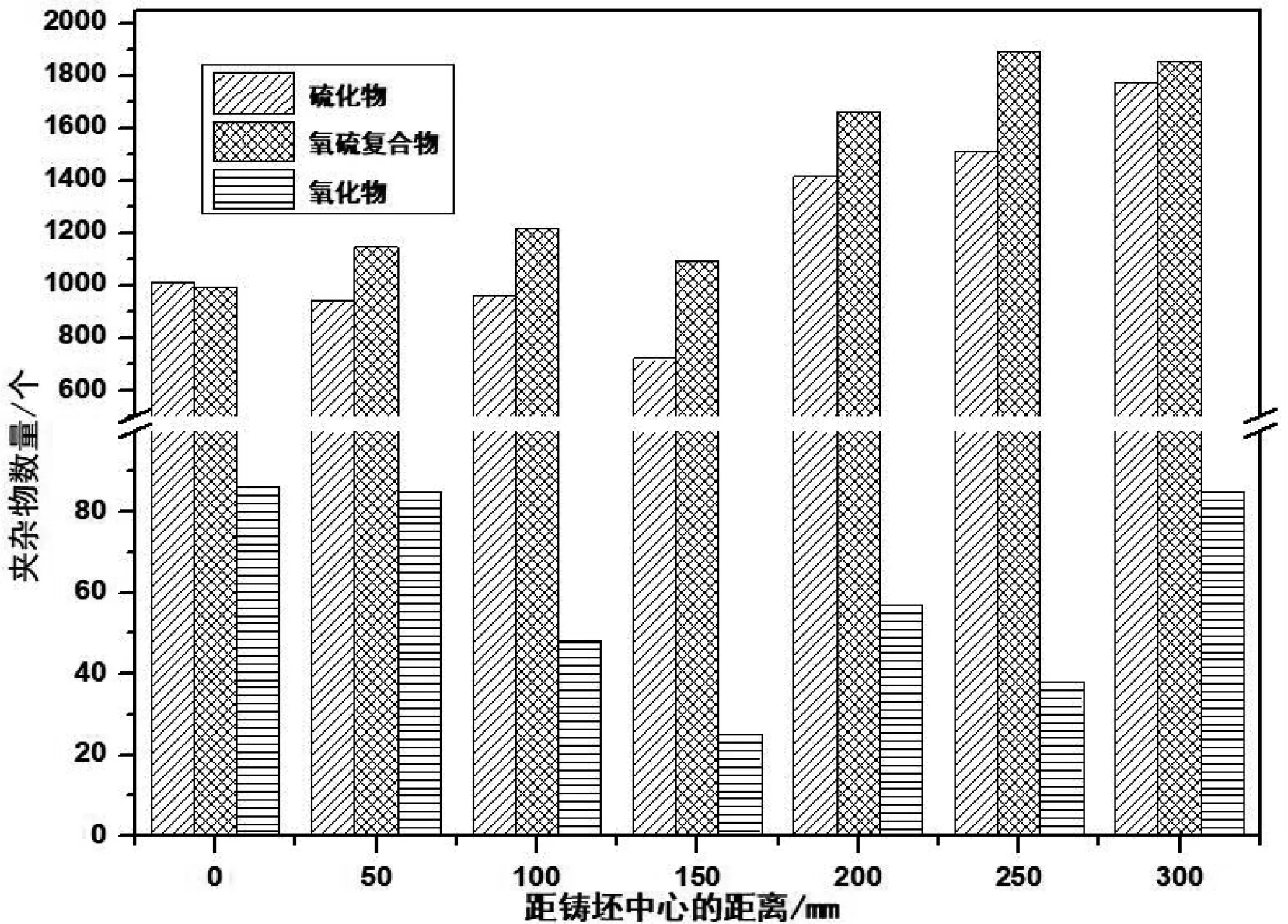

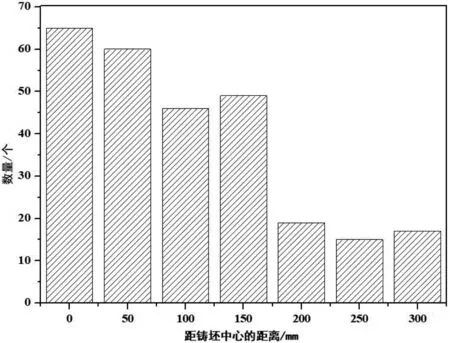

ASPEX分析结果表明铸坯中的夹杂物主要有硫化物夹杂、氧化物和硫化物组成的复合夹杂物、CaO-Al2O3-MgO系的氧化物夹杂三类(见图2和表3)。其中,前两类夹杂物数量较多。硫化物是钢水凝固过程中随着温度下降而析出的,主要为MnS夹杂,其比例约在95%以上,其余为MnS和CaS的复合物。MnS形状主要为球状和长条状,尺寸主要分布在1 μm-10 μm之间,存在少量30μm以上的长条状夹杂,最大可达到63μm。随着从铸坯中心向边部移动,硫化物夹杂的数量呈现上升的趋势(见图3)。

图2 铸坯中的夹杂物形貌

表3 铸坯中夹杂物组成(质量分数)

图3 铸坯不同位置处夹杂物的数量变化情况

氧化物和硫化物组成的复合夹杂物根据其形貌和成分特征将其分为MnS和氧化物的复合夹杂物(即MnS-Oxide)以及CaS和氧化物的复合夹杂物(即CaS-Oxide)。其中,MnS-Oxide夹杂呈现“软包硬”的包裹状,软层为MnS,中间部分为Al2O3为主的氧化物夹杂。CaS-Oxide则呈现镶嵌类,即CaS和氧化物夹杂镶嵌混合在一起。在数量分布上,随着从铸坯中心向边部移动呈现增加的趋势。

CaO-Al2O3-MgO系的氧化物夹杂则是钢中未完全排除的脱氧产物,其成分与脱氧工艺紧密相关。其中,CaO和Al2O3的成分在90%以上,含有少量的MgO。其形态主要为球状,尺寸大小主要分布在1 μm-17 μm之间,1 μm-10 μm的比例占80%以上。其数量随着向铸坯边部移动呈减少的趋势,但在边部达到最大值。

2.2 大尺寸夹杂物的数量

由于大尺寸夹杂物对钢材性能的影响较大,因此重点分析了尺寸>10 μm的大尺寸夹杂物的特征。

2.2.1 氧化物夹杂物

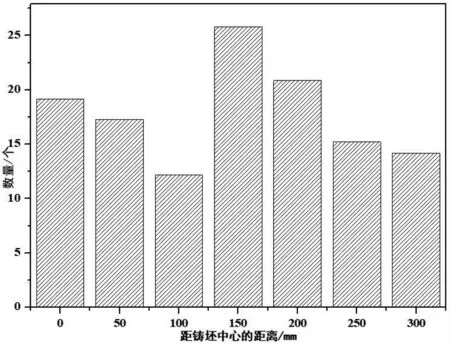

由图4可以看出,随着从铸坯边部向铸坯中心扩展,大颗粒夹杂物呈现增加趋势,在中心部位剧烈增加,达到最大值,这主要是由于大断面铸坯凝固过程中铸坯中心区域的冷却速率较慢所致。

图4 铸坯不同位置大颗粒氧化物夹杂的数量变化情况

针对某一单颗粒的氧化物夹杂,其在钢液凝固过程中是不断碰撞长大、上浮去除、在凝固前沿被钢液捕捉或被推动的过程。由于大断面铸坯中心区域钢液的凝固速率低于氧化物夹杂在凝固前沿捕捉/推动的临界凝固速率,因此钢液凝固过程中氧化物夹杂被凝固前沿不断向中心部位未熔化的钢液中推动,直至在中心部位聚集,数量达到最大值。在铸坯1/2R处大颗粒夹杂物的数量达到较高值,这是由于此处为柱状晶和等轴晶组成的的混合区,枝晶较为混乱,有很多突出的枝晶,很容易捕捉到大尺寸夹杂物[5]。为进一步研究氧化物夹杂在铸坯上的尺寸分布情况,分析了不同位置处夹杂物的平均尺寸,见图5。

图5 铸坯不同位置大颗粒氧化物夹杂物平均尺寸变化

从铸坯边部到中心,大颗粒夹杂物的平均尺寸呈现先增加后降低再增加的趋势,其中在铸坯1/2R处达到最大值。在铸坯边部,由于冷却梯度较大,因此主要为小尺寸夹杂物。随着凝固进行,此时的组织转变为致密柱状晶,夹杂物主要以被向中心区域未熔化的钢液推动为主,因此夹杂物碰撞、长大的机会增大,尺寸不断增加。在铸坯1/2R处的混晶区,大颗粒夹杂物被枝晶大量捕捉,其尺寸达到最大值。随着继续向中心扩展,没有被捕捉的较小夹杂物继续被推动、碰撞长大,夹杂物尺寸逐渐增大。因此,对于氧化物夹杂,铸坯1/2R处的混晶区和中心等轴晶区域是控制的重点。

2.2.2 硫化物夹杂

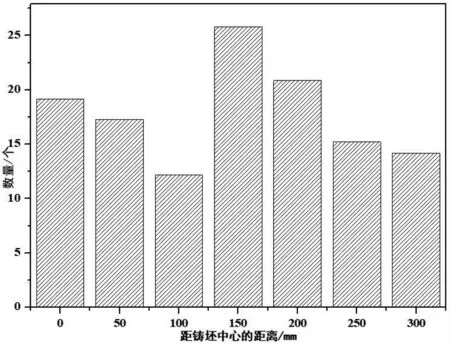

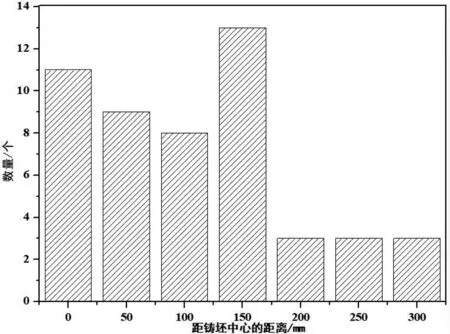

大尺寸硫化物主要为MnS夹杂,其数量变化情况见图6。

图6 硫化物夹杂物的数量变化情况

在距离铸坯边部100 mm的区域内大尺寸MnS夹杂物的数量较少,主要是由于此时为致密的柱状晶区,冷却梯度较大,冷却速率高,析出的主要为小尺寸的MnS夹杂物。在铸坯1/2R处的混晶区,枝晶间的疏松较柱状晶区严重,MnS夹杂物在晶界疏松处析出空间大,有利于生成大尺寸的MnS夹杂物,因此其数量剧增。随着继续向铸坯中心扩展,冷却速率慢且时间长,MnS夹杂物在凝固末期开始大量析出,并伴随长大,因此在中心部位达到最高值,同时存在部分长条状的MnS沿晶界析出,最大尺寸可达63μm。

2.2.3 硫化物与氧化物的复合夹杂物

硫化物与氧化物组成的复合夹杂物是钢液中的脱氧产物与凝固过程中不断析出的硫化物复合而成,因此其数量分布与氧化物夹杂、硫化物夹杂的析出行为紧密相关。在距离边部100mm的区域内,由于硫化物的析出量小,因此硫化物与氧化物的复合夹杂物的数量较少。在铸坯1/2R处,氧化物夹杂物的数量较多,硫化物的析出量增加,因此复合夹杂物的数量达到最大值。随着向铸坯中心扩展,其数量稍微下降后又升高,在铸坯中心达到较高值。

图7 硫化物与氧化物的复合夹杂物

3 结论

Ø600mm的圆坯的夹杂物主要为硫化物夹杂、氧化物和硫化物组成的复合夹杂物、CaO-Al2O3-MgO系的氧化物夹杂。

随着从铸坯中心向边部扩展,硫化物、氧化物和硫化物组成的复合夹杂物的数量呈现上升趋势。氧化物夹杂呈现减少的趋势,但在铸坯边部剧烈增加,达到最大值。

随着铸坯从边部到中心扩展,大尺寸氧化物和硫化物夹杂物的数量均呈现增加的趋势,在铸坯1/2R处达到较大值,在中心部位达到最大值;氧化物和硫化物组成的复合物夹杂呈现先增加后降低再增加的趋势,在铸坯1/2R处达到最大值。碳含量和夹杂物的分布特征与铸坯的凝固组织有重要关系,生产中应重点关注大断面圆坯的混晶区和中心等轴晶区域。