导热膨胀石墨/聚醚酰亚胺复合材料的制备与性能

赵君禹,王春博,王成杨,张 克,丛 冰,杨 岚,赵晓刚,陈春海

(1.吉林大学化学学院,特种工程塑料教育部重点实验室,高性能聚合物合成技术国家-地方联合工程实验室,长春 130012;2.中国科学院长春应用化学研究所高分子复合材料工程实验室,长春 130012)

随着5G时代的到来,电子集成技术迅速发展.电子设备逐渐从大型电子器件发展到微型电子元件,高度集成化的现代电子产品对材料的散热性能提出了更高的要求[1,2].电子设备使用过程中逐渐累积的热量不仅不利于设备原有功率的维持,而且严重影响使用寿命,降低工作效率.导热材料可以解决热量积聚的问题,并充分发挥出有效散热、改善温度的作用,因而其对电子元器件和移动设备的性能、寿命和可靠性至关重要[3,4].聚酰亚胺(PI)树脂作为众多特种工程塑料中的一种,由于具有优秀的热稳定性、优异的机械性能、良好的化学稳定性及易加工性,在微电子、航空航天和新能源等领域具有广阔的应用前景.但PI树脂本身的导热系数(λ≈0.18 W·m-1·K-1)较低,无法满足其在电子设备领域的应用[5~7].因此,为拓宽PI及其复合材料在电子电器领域的应用,有必要提升其导热性能.

为了提升聚合物的导热率,将具有热传导能力的导热填料引入聚合物基体中是最简单有效的方式[8,9].常见的导热填料包括金属类填料[10,11]、陶瓷类填料[12~14]和碳系填料[15~17].在所有填料中,石墨具有质轻、成本低、化学稳定性好及导热性能优异等特性,因而被广泛应用于制备低密度、耐腐蚀和容易加工的导热复合材料[18].膨胀石墨(EG)是由天然鳞片石墨经氧化剂氧化插层得到的石墨层间化合物,是一种新型功能性石墨材料,其特点在于在高温吸收热量后会迅速膨胀形成蠕虫状的膨胀石墨[19~21].EG不仅保留了传统石墨所固有的耐热、耐腐蚀和自润滑等特性,更具有比表面积大及表面能高等特点[22~24].但EG在膨胀后会从紧密的鳞片状结构转变为具有松散的碳层和多孔的蠕虫状结构,从而形成了绝热层.膨胀后的石墨不仅有着较大的比表面积[25],也具有一定的隔热能力,不能直接作为填充材料制备导热复合材料[26].

EG在膨胀后表面依旧存在大量的石墨纳米片(GNP),GNP拥有极其优秀的热传导能力.众所周知,空气是热的不良导体,而EG较轻的密度和多孔的结构使其具备一定的隔热能力[27].如果将EG内GNP与GNP间的孔隙变小,可以充分发挥EG的潜能从而制备导热复合材料.Fu等[28]使用密炼机将聚丙烯(PP)和EG混合在一起,当EG的质量分数为15%时,所制备的复合材料导热系数为0.9 W·m-1·K-1;Li等[29]将EG充分浸渍在相转变材料中,并通过热压的方式制备出复合材料,在填料质量分数为40%时,所制备的相变材料的导热系数达到了35 W·m-1·K-1;Gu等[6]利用微波辅助法在EG表面垂直生长出多壁碳纳米管,经过静电纺丝和热模压方式制备出复合材料,在填料质量分数为10%时制备出的复合材料的导热系数为1.92 W·m-1·K-1.

本文先将EG进行热处理得到了高度石墨化的蠕虫状石墨,利用高温处理后EG比表面积大的特点,通过球磨处理使EG与聚醚酰亚胺(PEI)均匀混合,采用热模压法制备了EG/PEI导热复合材料.球磨处理可以打破EG的“泡沫”状态并减少GNP间的间隙.X射线衍射(XRD)结果表明,热压可以诱使和促进GNP沿着水平方向排列和取向.导热测试结果表明,EG/PEI复合材料的导热性能较好.本文从微观形貌、导热性能及热性能等角度对所制备复合材料的综合性能进行了研究,深入阐释了EG/PEI复合材料的导热机理.

1 实验部分

1.1 试剂与仪器

聚醚酰亚胺颗粒(Ultem 1010),SABIC Innovative Plastics公司;可膨胀石墨粉(rEG),南京先丰纳米材料科技有限公司;N,N-二甲基乙酰胺(DMAc)和乙醇,分析纯,上海国药集团化学试剂有限公司.

Nicolet Is10型红外光谱仪(FTIR),美国Thermo Fisher公司,KBr压片,扫描次数为32次,扫描范围为4000~400 cm-1;LabRAM HR Evolution型高分辨激光拉曼光谱仪,日本Horiba公司,扫描范围3500~300 cm-1;NOVA NANOSEM 450型扫描电子显微镜(SEM),美国FEI公司,测试电压10~15 kV,复合材料经液氮淬断,测试前经喷金处理;Bettersize2600型激光粒度分布仪,丹东百特公司;Empyrean PANalytcal B.V.型广角X射线衍射仪,荷兰帕纳科公司,2θ角的扫射范围为5°~60°;LFA467型激光导热仪,德国Netzsch公司,测试的热扩散系数取3次测试结果平均值;224s型红外(IR)热成像相机,上海Fotric公司,测试样品直径为25 mm,厚度约为0.8 mm,样品在130℃加热台恒温5 min后转移至室温钢板上,使用相机记录温度变化;Q100型差示扫描量热仪(DSC),美国TA公司,升温速率为10℃/min,N2气流量50 mL/min,测试温度范围50~350℃;2050型热重分析仪(TGA),美国TA公司,空气和氮气氛围,升温速率20℃/min,气体流量50 mL/min,测试温度范围100~800℃;Q800型动态热机械分析仪(DMA),美国TA公司,升温速率5℃/min,测试温度范围50~250℃.

1.2 实验过程

1.2.1 PEI细粉的制备 将70 g Ultem 1010颗粒加入到1 L烧瓶中,并加入700 mL DMAc,控制温度在120℃持续机械搅拌5 h直至颗粒全部溶解;待烧瓶降温至室温,将混合液倾入装有3 L去离子水的烧杯中并持续搅拌,得到白色丝状聚合物.将其在去离子水中浸泡24 h后采用大功率粉碎机进行粉碎,粉碎后的粉末分散于乙醇中超声3 h,然后在鼓风烘箱中于120℃干燥8 h得到PEI粗粉;将50 g PEI粗粉置于1 L陶瓷球磨罐中,并加入3,5和10 mm的混合氧化锆球磨珠,球/料质量比为60∶1;固定转速为500 r/min,球磨2 h,过筛(孔径为200μm)后得到PEI细粉.

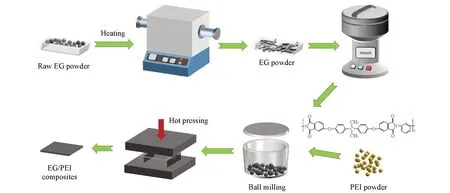

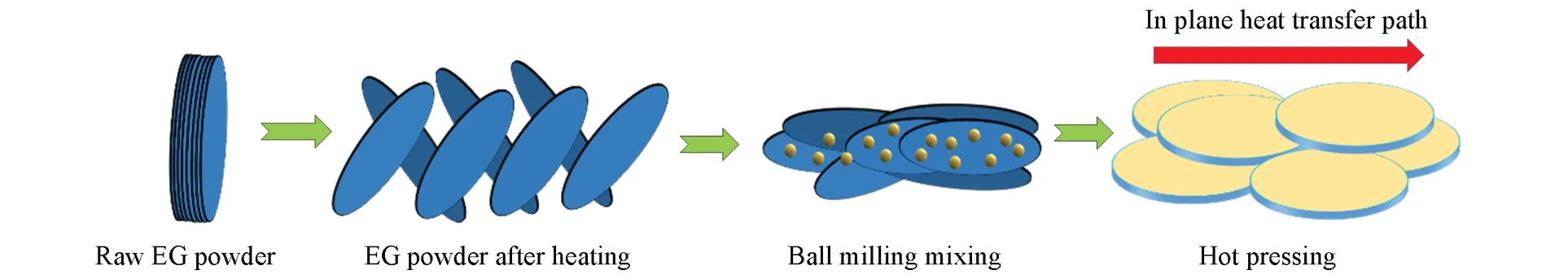

1.2.2 EG/PEI复合材料的制备 EG/PEI复合材料的制备过程如Scheme 1所示.分批次将20 g rEG置于900℃的管式炉中,45 s后取出并冷却至室温,得到EG;用大功率粉碎机粉碎EG后,得到EG粉末;将2 g EG粉末与38 g PEI细粉置于不锈钢球磨罐中,并加入3,5和10 mm的混合不锈钢球磨珠,球/料质量比为60∶1;固定转速为350 r/min,控制球磨机的温度为20℃以下,球磨2 h,过筛(孔径为200μm)后得到混合均匀的粉末;将粉末放入热压模具中,在270℃,40 MPa的条件下热压,在升温过程中加压-放气重复10次,排除复合材料内部的气泡,最终获得EG质量分数为5%的EG/PEI复合材料,命名为5%EG/PEI.采用相同的方法制备EG质量分数为10%,15%和20%的复合材料,分别命名10%EG/PEI,15%EG/PEI,20%EG/PEI.

Scheme 1 Preparation procedure for EG/PEI composites

2 结果与讨论

2.1 PEI细粉、r EG和EG的表征

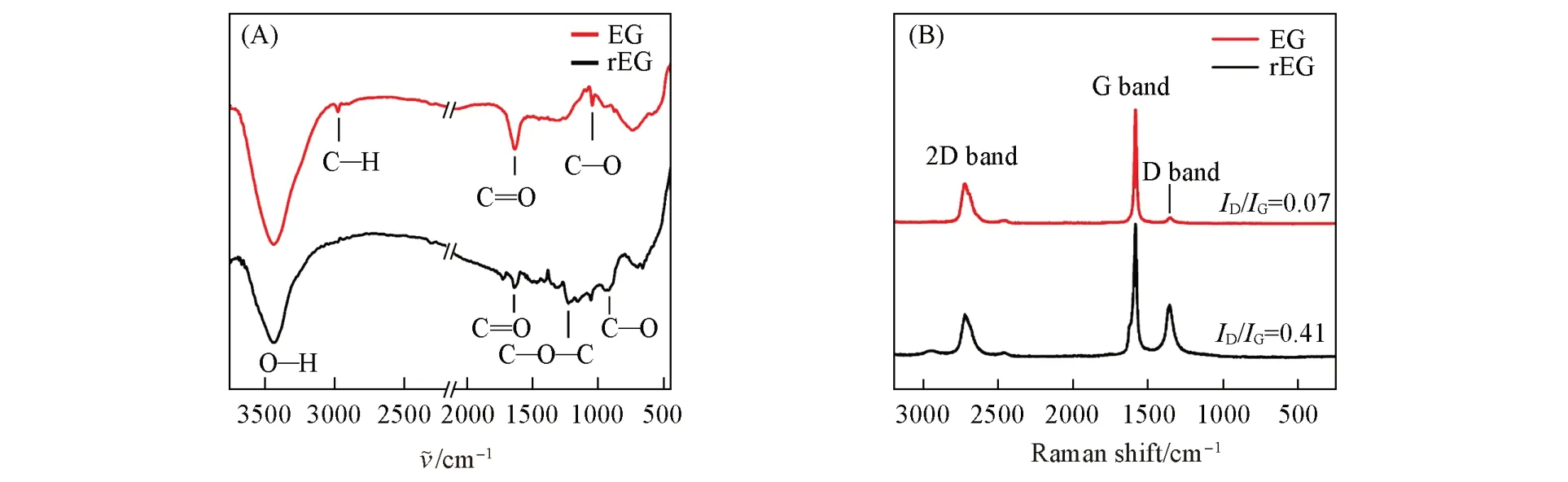

图1(A)示出rEG和EG的红外光谱.两种填料均在3400 cm-1处左右出现O—H的伸缩振动吸收峰.与EG相比,rEG所含有的化学官能团和官能团种类明显更多,其在1728和928 cm-1处的特征峰分别是由—COOH中的—C=O键伸缩振动和—COOH中的—OH非平面振动引起的,位于1228 cm-1处的特征峰对应于C—O—C键的伸缩振动.而热处理后的EG在2910 cm-1处出现了—CH2的不对称伸缩振动峰;此外,在1641和1048 cm-1处的特征峰为—C=O和C—O的伸缩振动峰.EG的特征峰可能是由于其制备过程中氧化剂氧化插层致使石墨表面出现了碳氧官能团[20].

Fig.1 FTIR spectra(A)and Raman spectra(B)of EG fillers

图1(B)为热处理前后EG的拉曼光谱.谱图中的D峰和G峰分别对应无机碳材料中的无序程度和有序程度,而ID/IG值可以反映碳材料中的石墨化程度:一般来说,ID/IG值越小,对应碳材料中的石墨化程度越高.在高温热处理过程中,ID/IG值从最开始的0.41降低至0.07,D峰的强度急剧降低.这说明在膨胀过程中无定形碳和其它杂质的含量降低了,EG也可以在制备过程中完整地保持其石墨的晶体结构,所制备的EG材料具有较高的石墨化程度[6].

PEI原料为塑化后的大粒径颗粒,难以与小粒径的EG填料均匀混合从而制备出复合材料,因此将PEI加热溶解在DMAc中,并在去离子水中析出,经球磨后得到PEI细粉.由图2(A)可见,球磨后PEI粉末的尺寸为微米级,未观察到大尺寸的PEI粉末.利用激光粒度分布仪分析球磨后PEI粉末的尺寸,结果表明,球磨后的PEI粉末的尺寸主要分布在10~300μm之间[图2(B)],分布图符合正态分布.PEI粉末的平均尺寸约为111.9μm,微米级尺寸的PEI粉末有利于其与EG填料均匀混合.

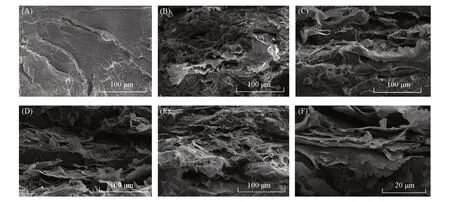

Fig.2 SEM image(A),size distribution(B)for PEI powders and morphology for r EG powders(C,D)and EG powders(E,F)with different magnifications

图2(C)和(D)为rEG粉末的SEM照片.由图2(C)可见,rEG为大尺寸的片层材料.进一步调整放大倍数时,可以观察到大量明显的GNP.此时在水平方向上,GNP与GNP层堆叠在一起,其原因在于未膨胀前的石墨为带有插层化合物的石墨,这种插层物质并不破坏石墨层内的碳结构,却诱使石墨片层紧密堆叠.当EG材料被置于900℃的高温环境中时,层间化合物发生分解,瞬间产生的气体致使石墨层沿着垂直层间方向迅速高倍地膨胀,形成蠕虫状的膨胀石墨.图2(E)和(F)为膨胀后EG粉末的SEM照片.与未膨胀前的尺寸相比,EG的尺寸急剧增加.由图2(F)可见,蠕虫状膨胀石墨表面的GNP不再处于堆积状态,而是散乱地分布在EG的内部.高温处理后的EG可以看成是由GNP组成的“泡沫”结构,由于EG的膨胀倍数达350倍以上,因而此时的EG具有较大的比表面积.

2.2 EG/PEI复合材料的微观形貌

首先通过球磨制备出混合均匀的EG/PEI粉末,随后通过热压法制备出不同比例的EG/PEI复合材料.图3(A)和(B)为球磨处理后EG粉末的SEM照片.与热处理后得到的蠕虫状膨胀石墨相比,经过球磨后EG的形态更紧密,GNP间的空隙更少.空气是热的不良导体,空隙的存在不利于材料导热性能的提升.球磨处理打破了EG膨胀的“泡沫”形态并将EG重新加工为取向的“压实”材料,大幅减少了其内部的空洞和孔隙.由图3(B)可以看出,EG的尺寸为微米级,且GNP与GNP间的贴合较紧密.经过测试,球磨后EG的堆积密度为0.1945 g/cm3,远高于文献中报道的膨胀蠕虫石墨的堆积密度0.002~0.012 g/cm3[30~33].球磨后的EG具有更小的体积,有利于减小导热过程中声子的不必要的散射,进而利于热传导.图3(C)和(D)为球磨后的EG/PEI混合粉末的SEM照片.可以看出,球磨处理后PEI包覆在微米级GNP的表面,得到了混合均匀的EG/PEI粉末.以上结果表明球磨法是一种简便且有效的混合方式.

Fig.3 SEM images with different magnifications for EG fillers after ball milling treatment(A,B)and EG/PEI mixed powders(C,D)

Fig.4 SEM images of pure PEI(A)and 5%EG/PEI(B),10%EG/PEI(C),15%EG/PEI(D)and 20%EG/PEI(E,F)composites

图4为复合材料表面形貌的SEM照片,可以观察到纯PEI样品表面较光滑[图4(A)].随着在PEI基体中引入更高含量的EG,样品表面变得粗糙,EG较均匀地分散在PEI基体中.聚合物经过球磨处理达到了微米级的尺寸,并且PEI与EG均匀混合,从而可提升复合材料的综合性能.

复合材料中EG添加量为5%和10%时,EG被PEI树脂所包围,彼此处于孤立的状态[图4(B)和(C)].当EG添加量增加到15%和20%时,填充材料在复合材料中体积进一步增大,EG与EG之间存在更多的相互接触[图4(D)和图4(E)].这种结构更有利于形成导热通路,进而增强材料的导热性能.在热压的作用下,EG可沿着水平方向有序排列,EG添加量越高,沿着面内方向取向排列就更明显,与PEI基体形成了类似“砖-泥”式交错叠层的结构.调节放大倍数可以观察到EG有明显水平方向上取向的趋势[图4(F)],取向结构的形成有利于增强热流在复合材料平面内的传导,进而提升复合材料的导热系数.

2.3 EG/PEI复合材料的导热性能

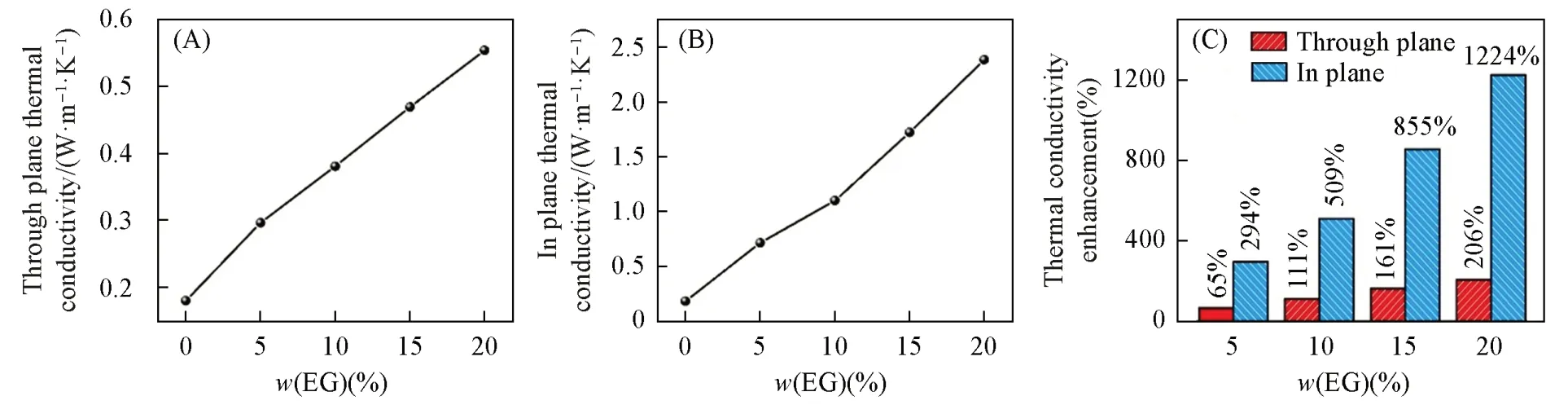

图5示出了不同EG含量的EG/PEI复合材料的垂直热导率、面内热导率和导热系数增加率的变化.纯PEI材料的导热系数为0.18 W·m-1·K-1,随着EG添加量的增加,复合材料的导热系数随之增大,当EG含量为20%时,复合材料的垂直导热系数最大,为0.55 W·m-1·K-1[图5(A)],相比于PEI提高了2.06倍.当EG的含量为20%时,复合材料的平面内导热系数增大到了2.38 W·m-1·K-1[图5(B)],与PEI相比提高了12.24倍[图5(C)].

Fig.5 Through plane thermal conductivity(A),in plane thermal conductivity(B)and thermal conductivity enhancement(C)of EG/PEI composites

EG/PEI复合材料不同的热导率与加工的过程有关.EG在未热处理的过程中处于层层交叠的状态,热处理过程中插层化合物发生热解,EG的体积发生膨胀,石墨纳米片与石墨纳米片之间存在大量的孔隙,EG的尺寸也进一步从微米级增大到毫米级或厘米级.但此时的EG并不是良好的热导材料,因为其内部存在大量的空隙和空洞,分布于其中的空气是热的不良导体,这种类似泡沫的结构使得EG发挥隔热的效果.所用PEI原料为粒料,难以渗透进EG的孔洞中,因此将EG粉碎后与PEI球磨处理,球磨过程利用EG膨胀后比表面积较大这一特性,可以将PEI与EG上的石墨纳米片混合均匀;此外,球磨处理将EG从膨胀的“泡沫”状态打破并加工为紧密的“压实”材料,大幅减少了EG内部的孔隙和空洞,最后经过热压处理加工制备出复合材料(Scheme 2).热压处理可以使复合材料中的石墨纳米片沿着水平方向取向排列.经过计算,复合材料的面内导热系数为其垂直导热系数的4.33倍,其优异的平面内热传导能力与球磨和热压的加工过程密切相关.

Scheme 2 Schematic diagram for constructing large⁃size aligned graphite sheets in PEI composites

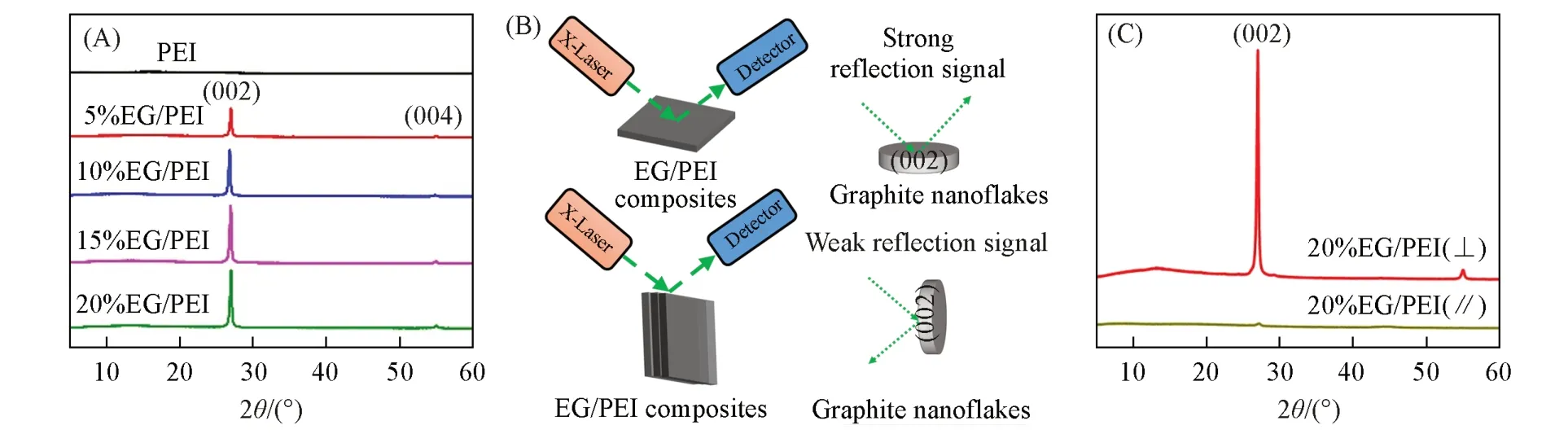

图6(A)为复合材料的XRD谱图.纯PEI仅在2θ=15.75°处出现较宽的衍射峰,说明PEI为无定形高分子材料.EG/PEI复合材料在2θ=26.5°和54.8°处出现两个衍射峰,分别对应EG的(002)晶面和(004)晶面,而EG的(002)晶面对应着平行于GNP的面内方向.随着复合材料中EG含量的逐渐增加,2θ=26.5°处衍射峰的强度随之增大,说明复合材料中有更多完整石墨晶体结构被引入,分布在复合材料水平方向上的石墨含量也进一步增大.

Fig.6 XRD patterns of pure PEI and EG/PEI composites(A),their schematic illustrations(B)and XRD patterns of 20%EG/PEI composites(∥)and 20%EG/PEI composites(⊥)(C)

为了证实GNP沿着复合材料的水平方向发生取向,通过调整样品的测试位置观察特征峰的强度.其原理是当GNP的晶面平行于试样的测试表面时,在相邻的GNP晶面间存在着明显的X射线衍射现象,此时检测信号会显示较强的特征峰强度;而当GNP的晶面垂直于试样的测试表面时,相邻的GNP晶面间的X射线衍射相对较弱,此时的特征峰强度较弱[34][图6(B)].基于以上工作原理,可以通过XRD测试间接证明GNP在PEI基体中的取向程度.由图6(C)可见,当所制备的复合材料以水平(∥)的方式放置在检测区域时,其(002)晶面的衍射峰强度远远高于复合材料以垂直(⊥)方式放置时的.复合材料在2θ=26.5°处的衍射峰产生于水平分布的GNP所衍射的X射线光程差,而当复合材料垂直放置时,该处的衍射峰强度巨幅削弱,间接说明此时仅有少量的GNP水平分布.XRD测试证明了热压后的复合材料中GNP可以沿着PEI基体水平方向取向分布.

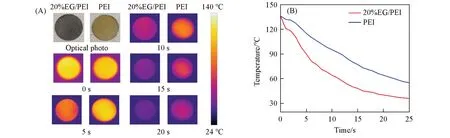

为了验证所制备的EG/PEI复合材料的散热能力,先将纯PEI与20%EG/PEI复合材料放置在130℃的加热台上,加热至相同温度.随后将其从热板上取下,放置在室温的不锈钢板上,并使用IR热成像相机记录其表面的温度.每个圆形样品的尺寸为25 mm,厚度约为0.8 mm.使用IR热成像相机记录了以5 s为间隔的样品表面温度变化.从图7(A)可见,所制备的复合材料相比于纯聚合物具有更好的散热能力,在冷却时间为25 s时,复合材料表面的温度为35.7℃,而PEI表面的温度为55.1℃[图7(B)].IR热成像相机记录的结果表明,复合材料具有良好的导热能力.

Fig.7 Optical photos and IR thermal images of PEI and 20%EG/PEI composites at different time(A)and their surface temperature variations versus time(B)

2.4 EG/PEI复合材料的热性能

通过TGA和DMA表征EG/PEI复合材料的热性能.TGA测试可以测定EG/PEI复合材料在空气和氮气中的热稳定性,结果列于表1中.图8(A)示出了EG/PEI复合材料在空气中的TGA曲线.PEI在空气气氛下的5%热分解温度(T5%)和10%热分解温度(T10%)分别为519和541℃.随着EG的添加量逐渐增加,EG/PEI复合材料的T5%和T10%逐渐增加,20%EG/PEI复合材料的T5%和T10%分别为543和551℃.与纯PEI相比,复合材料的T5%和T10%分别提高了24和10℃.

Table 1 Thermal properties of PEI and EG/PEI composites

Fig.8 TGA curves of PEI and EG/PEI composites in air(A)and in nitrogen(B)

图8(B)为EG/PEI复合材料在氮气中的TGA曲线.PEI在氮气中的T5%和T10%分别为501和527℃.EG/PEI复合材料的T5%和T10%随着EG添加量的增加而逐渐升高,20%EG/PEI复合材料的T5%和T10%分别为548和559℃,与纯PEI相比分别提高了47和32℃.EG具有高的热分解温度和优秀的热传导能力,因而复合材料中EG的加入提高了复合材料的初始热分解温度,进而使体系的最大分解速率向高温方向移动.TGA测试证明了EG/PEI复合材料不论在空气还是氮气环境下均具有优异的热稳定性.

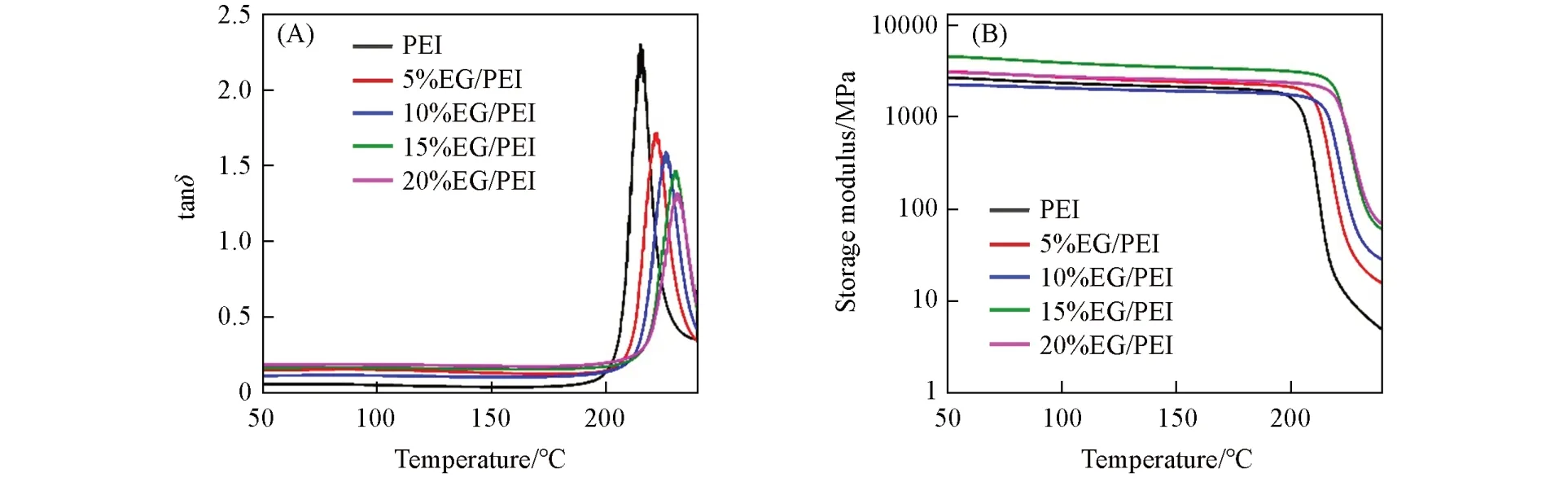

使用DMA对EG/PEI复合材料的玻璃化转变温度(Tg)进行研究,Tg由tanδ曲线的峰值温度决定.图9(A)为EG/PEI复合材料的tanδ曲线.可见,纯PEI的Tg为216℃,随着EG添加量的增加,复合材料的Tg也随之升高,当EG的添加量为20%时,复合材料的Tg最高为232℃.这是因为复合材料中的EG与PEI之间存在界面相互作用,从而限制了PEI分子链段的运动,在更高的温度下才可以实现分子链段从“冻结”状态到“运动”状态的转变.

图9(B)为EG/PEI复合材料的储能模量曲线.可以看出,在50~240℃的测试温度范围内,EG/PEI复合材料经历了从玻璃态到高弹态的转变,其储能模量大幅度下降.对于聚合物基复合材料,不同温度的储能模量保持率具有重要的作用.PEI在100℃和200℃时的储能模量保持率分别为87%和61%;随着EG填料的引入,复合材料在100℃和200℃时的储能模量保持率均有所增加.复合材料储能模量的高保持率与EG高的模量有关,所制备的复合材料均有较高的储能模量.在复合材料中,随着石墨含量的增加,聚合物在高温下的链运动受到了限制,分子链段运动变得困难,从而使复合材料的损耗模量降低,损耗因子随EG含量的增加而降低.

Fig.9 Tanδcurves(A)and storage modulus curves(B)of EG/PEI composites by DMA

3 结 论

通过高温热处理的方式得到EG,再与PEI经球磨处理使二者均匀混合,最后利用热压方法制备出EG/PEI复合材料.SEM证明球磨处理可以破坏EG膨胀的“泡沫”结构并促进GNP与PEI形成均匀紧密的“压实”材料.XRD结果表明,热模压可以诱使GNP沿着水平方向排列和取向,进而提高复合材料平面内的热传导能力.所制备的复合材料表现出明显各向异性的导热性能.当EG含量为20%时,复合材料的垂直导热系数达到了0.55 W·m-1·K-1,与PEI相比提高了2.06倍;而复合材料的平面内导热系数为2.38 W·m-1·K-1,与PEI相比提高了12.24倍.此外,EG/PEI复合材料具备优异的热稳定性.在200℃时,EG/PEI的储能模量保持率均高于68%,且玻璃化转变温度均高于223℃.后续工作可以通过引入偶联剂等方法对聚合物和无机材料的界面进行修饰以达到树脂增强的效果.所制备的EG/PEI复合材料是一种综合性能优异的导热材料,本文工作为各向异性特种树脂基导热复合材料的实用化提供了新思路.