过渡金属修饰对Pt/M-DMSN催化剂丙烷脱氢性能的影响

胡慧敏,崔 静,刘丹丹,宋佳欣,张 宁,范晓强,赵 震,2,孔 莲,肖 霞,解则安

(1.沈阳师范大学化学化工学院,沈阳 110034;2.中国石油大学(北京)重质油国家重点实验室,北京 102249)

丙烯作为重要的化工原料,其下游产品十分广泛.随着我国经济的快速增长,对丙烯的需求量迅速增长.我国以石化路线为主要的生产丙烯方式.但以石油裂解和石油催化裂化技术生产的丙烯已经无法满足日益增长的丙烯需求,促使推进烯烃原料的多元化发展.其中,丙烷脱氢制丙烯作为生产丙烯的工艺得到了快速发展[1~7].从化学的观点来看,丙烷无氧脱氢反应为一步反应过程,即丙烷转化为丙烯的同时产生氢气该反应为可逆、分子数增加的强吸热(124.3 kJ/mol)反应[8].因此,从热力学上讲,高温低压有利于反应的进行.但当反应温度过高时,丙烷裂解反应及烯烃深度脱氢反应加剧,导致丙烯选择性降低,同时产生大量积碳.因此,在高温无氧条件下,丙烷催化脱氢催化剂的快速失活仍然是亟待解决的问题,开发高性能催化剂是研究的关键.

在各类丙烷脱氢催化剂中,Pt基催化剂由于具有良好的丙烷脱氢活性一直是研究的热点.为了提高Pt基催化剂的稳定性,研究者采取了一系列措施:添加助剂及对载体进行改性或者改变载体.其中,助剂Sn,Ga,Zn,In,Ge等可以在一定程度上提高Pt基催化剂的性能[9~17].Al2O3载体由于具有较大的比表面积、良好的热稳定性而被广泛应用.但是,由于Al2O3载体表面具有酸性,导致裂解等副反应容易发生,降低了催化剂活性,影响使用寿命.与之相比,树枝状介孔二氧化硅纳米粒子(DMSN)由于具有中心辐射状孔道结构及大的比表面积被广泛用作催化剂载体[18,19].且SiO2材料酸性弱,本身几乎无催化作用,与碳的结合能力弱,以其作为载体有利于研究催化剂中活性位的微观变化对催化性能的影响规律.但是由于SiO2与活性组分Pt的相互作用力弱,使其对于活性金属Pt的锚定度较低,在高温反应过程中,Pt易烧结导致催化剂失活.综合上述原因,基于DMSN的优点及其本身化学活性弱的特点,通过过渡金属修饰使DMSN表面具有化学活性,从而提高其对金属Pt的锚定作用,有望提高其催化丙烷脱氢反应的活性及稳定性.

本文以过渡金属(M=Fe,Co,Ni,Cu,Zn)修饰的DMSN为载体,采用等体积浸渍法制备了系列Pt/M-DMSN催化剂,并应用于丙烷催化脱氢反应.采用X射线衍射(XRD)、紫外-可见漫反射光谱(UVVis DRS)、透射电子显微镜(TEM)、扫描电子显微镜(SEM)、和氢气程序升温还原(H2-TPR)等对催化剂进行了表征,考察了掺杂不同过渡金属的Pt/M-DSMN催化剂物理化学性质的变化规律,研究了掺杂不同过渡金属催化剂的物理化学性质和催化活性之间的关系.

1 实验部分

1.1 试剂与仪器

十六烷基三甲基溴化铵(C19H42BrN,CTAB)、硝酸锌[Zn(NO3)2]、六水合硝酸镍[Ni(NO3)2·6H2O]、六水合硝酸钴[Co(NO3)2·6H2O]、三水合硝酸铜[Cu(NO3)2·3H2O]、九水合硝酸铁[Fe(NO3)3·9H2O]、正硅酸四乙酯(C8H20O4Si,TEOS)、乙醇(C2H5OH)、氨水(NH3·H2O)、乙醚(C4H10O)和六水合氯铂酸(H2PtCl6·6H2O)均为分析纯,购于国药集团试剂有限公司.

7900型电感耦合等离子体质谱仪(ICP-MS,样品100 mg,美国Agilent公司);SU8010型场发射扫描电子显微镜(日本Hitachi公司);3020型吸附仪(美国Micro公司);UltimaⅣ型X射线衍射仪(日本Rigaku公司,CuKα射线,工作电压40 kV,工作电流40 mA,扫描范围10°~90°,扫描速度10°/min);JEM-2100 LaB6型六硼化镧透射电子显微镜(日本JEOL公司);UH4150型紫外-可见光谱仪(日本Hitachi公司,扫描速率120 nm/min,扫描范围为200~800 nm);AutoChem II 2920型化学吸附仪(美国Micro公司,样品100 mg,氩气流速30 mL/min 300℃下预处理1 h,10%H2/Ar混和气,50℃升至850℃).

1.2 实验过程

1.2.1 M-DMSN(M=Fe,Co,Ni,Cu,Zn)载体的制备 在室温条件下,通过改变过渡金属物种,制备了掺杂过渡金属元素Fe,Co,Ni,Cu和Zn的质量分数为4%的载体.M-DMSN载体的具体制备过程如下:先将一定量的硝酸铁、硝酸钴、硝酸镍、硝酸铜或硝酸锌置于烧杯中,然后各加入0.5 g CTAB和70 mL去离子水.待CTAB及过渡金属前驱体溶解后,先后加入15 mL无水乙醚和15 mL无水乙醇混合溶剂以及0.8 mL氨水.上述混合物在室温下剧烈磁力搅拌30 min之后,将2.5 mL TEOS快速滴入到混合物中,并在室温下剧烈搅拌4 h.经过过滤,洗涤后将固体产物于60℃干燥12 h,之后在马弗炉中于550℃条件下焙烧6 h后得到M-DMSN载体.

1.2.2 Pt/M-DMSN催化剂的制备 取一定量的H2PtCl6·6H2O水溶液并加入到M-DMSN载体中,超声使溶液在载体孔道中分布均匀后,置于干燥箱干燥12 h,在马弗炉于500℃下焙烧4 h.其中Pt的理论负载量(质量分数)为0.5%,将所得催化剂分别记为Pt/Fe-DMSN,Pt/Co-DMSN,Pt/Ni-DMSN,Pt/Cu-DMSN和Pt/Zn-DMSN.

1.2.3 Pt/M-DMSN催化剂的丙烷催化脱氢性能评价 催化剂的丙烷催化脱氢性能评价在微型催化反应装置上进行,催化剂装填量为0.2 g,在10%H2-Ar混合气中于500℃还原4 h后进行反应,丙烷和氮气混合气体进入反应器催化剂床层,丙烷与氮气体积比为1∶2,总流量为12 mL/min,反应温度为590℃.采用美国安捷伦公司7890B型安捷伦气相色谱仪对反应后的产物进行在线分析.

2 结果与讨论

2.1 Pt/M-DMSN催化剂的表征

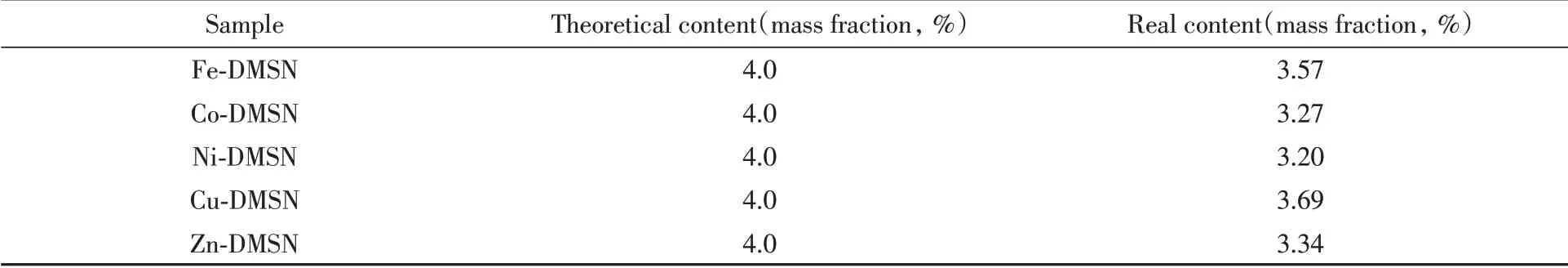

2.1.1 ICP-MS表征 为了证明各元素均已掺杂到DMSN载体中,对M-DMSN载体进行了ICP-MS表征,结果见表1.理论上不同金属在载体中的掺杂量为4%.通过ICP-MS表征结果发现,各元素的实际掺杂量均达到3.2%以上.说明采用原位合成法可以有效地将不同过渡金属掺杂在DMSN载体表面上或骨架里.

Table1 Contents of different transition metals on M-DMSN measured by ICP-MS

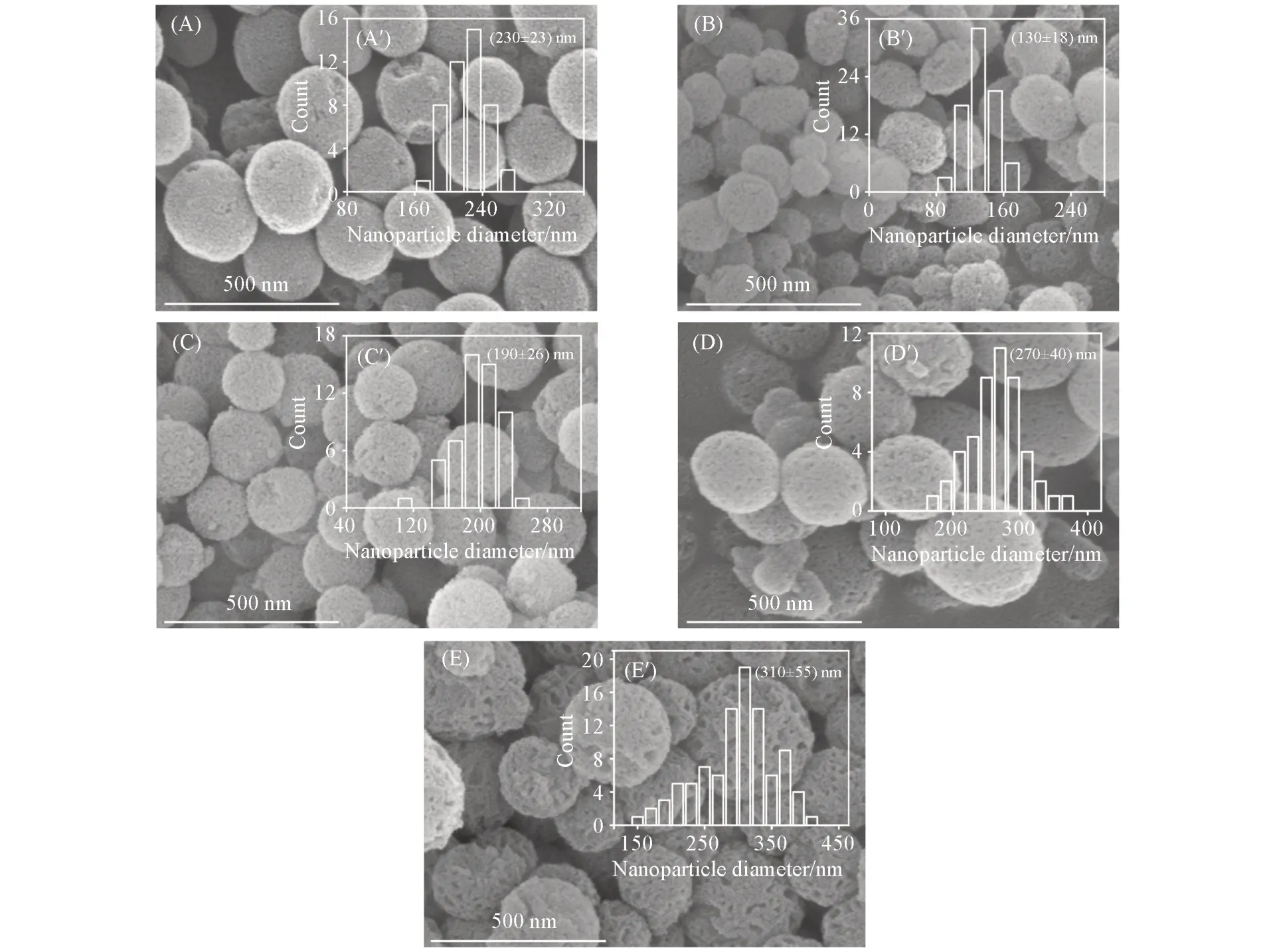

2.1.2 SEM表征 图1为Pt/M-DMSN催化剂的SEM照片.从图中可以清晰地观察到,催化剂均由单分散纳米颗粒组成,并且有丰富的孔道分布在催化剂表面上.通过对不同样品进行纳米颗粒的粒径分布统计可知,不同过渡金属修饰的Pt/M-DMSN催化剂的粒径大小差别较大,其中,Pt/Co-DMSN催化剂的纳米粒子最小,约为130 nm,而Pt/Zn-DMSN催化剂的纳米粒子最大,约为310 nm,且Pt/Zn-DMSN催化剂孔道与其它样品有明显差异,其孔径更大且孔径分布更广.通过SEM表征及粒径分析结果表明,过渡金属的添加对DMSN载体的形貌产生了影响.可能是由于不同金属前驱体的加入影响了二氧化硅前驱体的组装过程,从而导致了M-DMSN形貌上的差别.

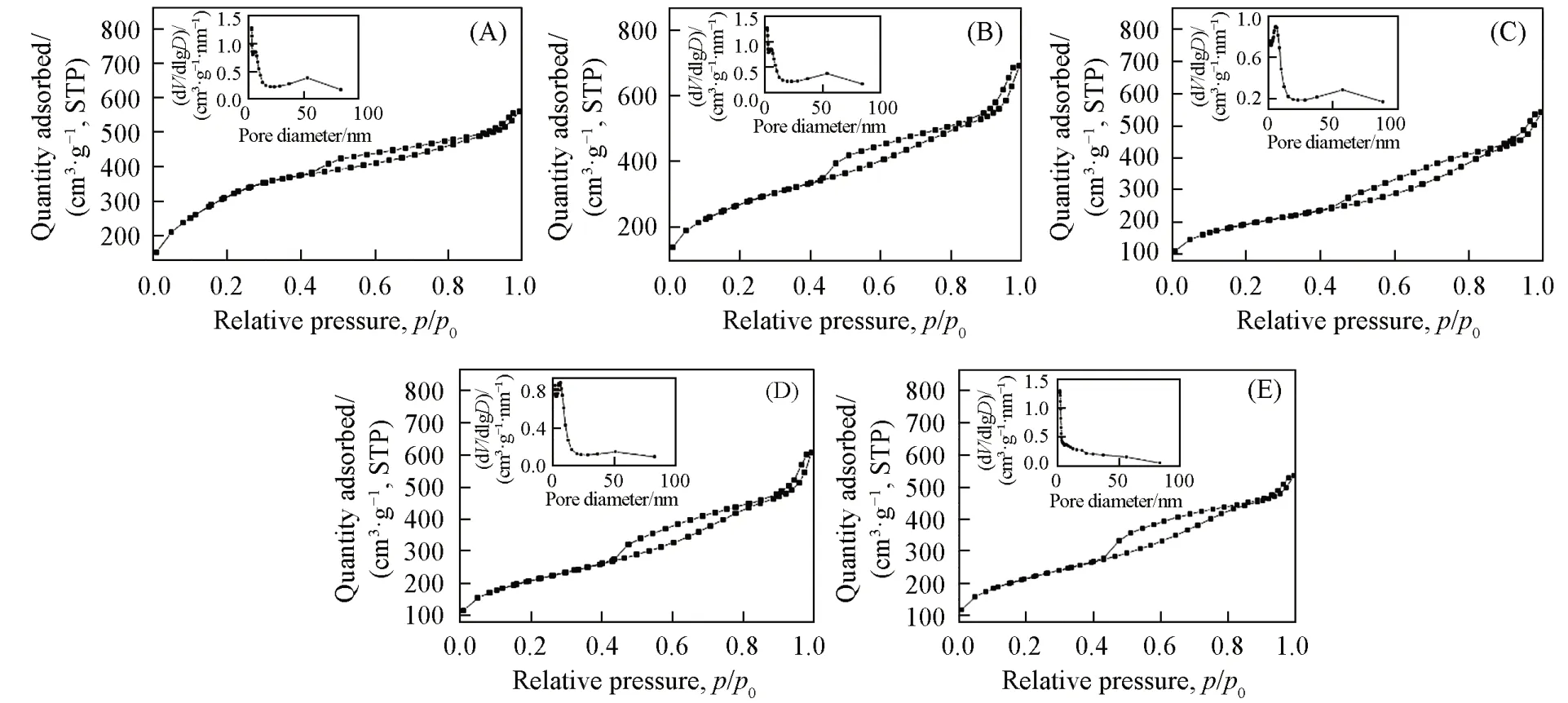

2.1.3 氮气吸附-脱附表征 图2为Pt/M-DMSN催化剂的氮气吸附-脱附等温线及相应的孔径分布曲线.由图2可见,Pt/M-DMSN催化剂均具有Ⅳ型吸附-脱附等温线,表明不同过渡金属掺杂的Pt/MDMSN催化剂上均具有介孔结构.由孔径分布图可知,除Pt/Zn-DMSN催化剂外,Pt/M-DMSN催化剂的孔径主要分布在2~50 nm之间.而Pt/Zn-DMSN催化剂在介孔范围内未出现明显的孔径分布峰,由SEM表征可知,Pt/Zn-DMSN孔径尺寸更大,而氮气吸附-脱附无法准确表征大孔结构.结果表明,过渡金属的添加对DMSN载体的孔道结构产生了影响,这与SEM表征结果相一致.基于氮气吸附-脱附表征计算的Pt/M-DMSN催化剂织构性能参数如表2所示.从表2可以看出,Pt/M-DMSN催化剂均具有较高的比表面积和孔体积,其中Pt/Fe-DMSN催化剂具有最大的比表面积和孔体积,分别为956 m2/g和1.01 cm3/g;Pt/Co-DMSN催化剂的比表面积最小,为663 m2/g.Pt/Zn-DMSN催化剂的孔容相对较小,为0.69 cm3/g.

Fig.1 SEM images(A—E)and the corresponding nanoparticle size distributions(A′—E′)of the calcined Pt/M⁃DMSN catalysts

Fig.2 N2 adsorption⁃desorption isotherms and pore size distributions(inset)of the calcined Pt/M⁃DMSN catalysts

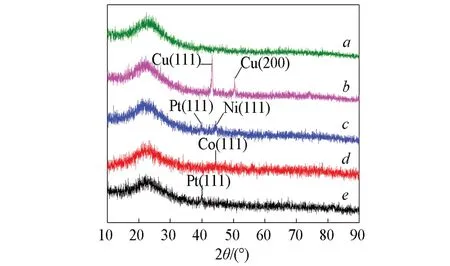

2.1.4 XRD表征 图3为还原后Pt/M-DMSN催化剂的XRD谱图.由图3可见,Pt/Co-DMSN催化剂出现了Co(111)的特征衍射峰[20];Pt/Cu-DMSN催化剂出现了Cu(111)和(200)的特征衍射峰[21];Pt/Ni-DMSN催化剂出现了Ni(111)和(200)的特征衍射峰[22];而对于Pt/Fe-DMSN和Pt/Zn-DMSN催化剂,并没有出现归属于M(Fe,Zn)的特征衍射峰,可能是由于形成了高分散物种,或掺杂进入DMSN载体骨架中而未被检测到.通过XRD表征可见,不同过渡金属修饰的M-DMSN载体对Pt的分散能力不同.在Pt/Co-DMSN,Pt/Cu-DMSN和Pt/Zn-DMSN催化剂中未发现Pt的特征衍射峰,说明这3种催化剂中Pt可能高度分散在载体表面.而Pt/Fe-DMSN和Pt/Ni-DMSN催化剂出现了Pt(111)的特征衍射峰[23].由此可知,Zn的加入使Zn-DMSN载体表面形成高度分散的Zn物种,且该物种对Pt具有较强锚定作用,从而使Pt形成高度分散状态.而掺杂Co,Ni,Cu的Pt/M-DMSN催化剂中掺杂金属结晶度高,出现了相应的金属衍射峰.

Table 2 Textural properties of Pt/M-DMSN catalysts

Fig.3 XRD patterns of the reduced Pt/M⁃DMSN catalysts

Fig.4 TEM images of the calcined Pt/M⁃DMSN catalysts

2.1.5 TEM表征 为了研究不同过渡金属对Pt分散度的影响,进行了TEM表征,结果如图4所示.由图4可见,不同过渡金属修饰的Pt/M-DMSN催化剂的孔道结构明显不同,其中,Pt/Cu-DMSN催化剂和Pt/Zn-DMSN催化剂上分布较多孔径较大的孔,这与SEM表征结果一致.由TEM表征结果可知,在Pt/Fe-DMSN催化剂上出现了金属纳米颗粒,这与XRD中出现了归属于Pt(111)晶面衍射峰相对应,而其它催化剂上未观察到明显的纳米颗粒,说明催化剂上Pt分散度高,或者由于载体较大的孔径引起的TEM照片衬度差别使纳米颗粒难以分辨.

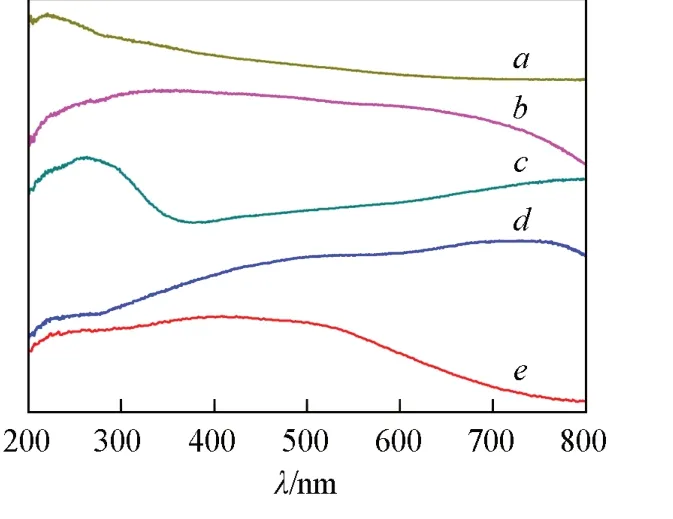

2.1.6 UV-Vis DRS表征 为了研究不同过渡金属在催化剂中的配位环境,进行了UV-Vis DRS表征.由图5可见,对于Pt/Fe-DMSN催化剂,在200~300 nm处的吸收带归属为O2-→Fe3+的电子跃迁.在350~550 nm范围内出现的吸收带,可能是存在氧化铁纳米颗粒[24,25].对于Pt/Co-DMSN催化剂,在200~280 nm处的吸收带归因于四面体对称性从O2-→Co2+的电子跃迁,表明在骨架中存在孤立的Co2+物种,在280~400 nm之间的吸收带可能源于无序四面体中Co3+的电子跃迁,在400~600 nm之间的吸收归因于八面体Co2+物种,在600~800 nm之间出现吸收峰,表明存在氧化钴聚集体[26~28].对于Pt/Ni-DMSN催化剂,在200~360 nm处的吸收带通常归因于NiO晶格中八面体Ni2+电子跃迁[29].对于Pt/Cu-DMSN催化剂,在266 nm处存在弱吸收峰,这是由于孤立的Cu2+离子和表面氧导致的结果,在300~750 nm处是氧化铜聚集体[30].对于Pt/Zn-DMSN催化剂,在220 nm处出现的吸收带归因于晶格O2-与骨架Zn物种的电子跃迁[31].结果证明,掺杂Fe,Co和Cu物种的Pt/M-DMSN催化剂中有氧化态(FeOx,CoOx,CuOx)物种存在,掺杂Ni和Zn物种的Pt/MDMSN催化剂中,Ni和Zn物种主要存在于DMSN骨架中.

Fig.5 UV⁃Vis DRS spectra of the calcined Pt/M⁃DMSN catalysts

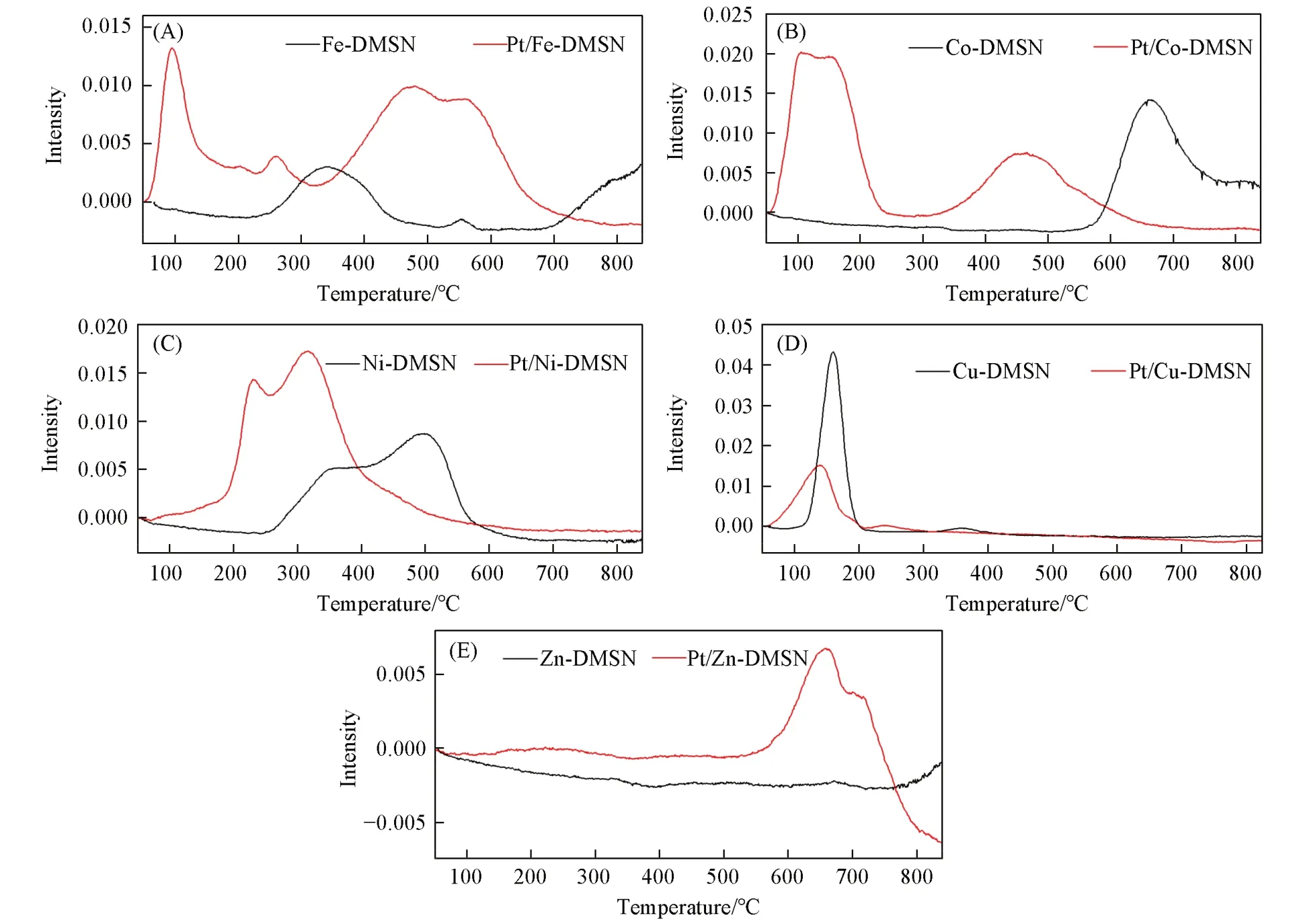

Fig.6 H 2⁃TPR profiles of Pt/M⁃DMSN catalysts

2.1.7 H2-TPR表征 为了进一步表征Pt/M-DMSN催化剂中掺杂过渡金属物种Fe,Co,Ni,Cu和Zn与活性组分Pt的相互作用能力,对Pt/M-DMSN催化剂进行了H2-TPR表征,结果如图6所示.由图6可见,对于Fe-DMSN载体,在350和550℃出现的H2消耗峰归因于Fe2O3还原为Fe3O4,在700℃以上出现的H2消耗峰归因于Fe3O4还原为Fe[32~34].当负载Pt后,Pt/Fe-DMSN催化剂在97℃出现的H2消耗峰归因于Pt-O-Fe簇的还原峰,在260℃出现的H2消耗峰归因于Fe2O3纳米颗粒还原为Fe3O4,在350~650℃出现的H2消耗峰归因于Fe3O4还原为Fe.对于Co-DMSN载体,在600~750℃出现的H2消耗峰归因于Co3O4还原为CoO,在750℃以上出现的H2消耗峰归因于CoO还原为Co[35,36].当负载Pt后,Pt/Co-DMSN催化剂在110℃出现的H2消耗峰归因于Pt-O-Co簇的还原峰,在150℃出现的H2消耗峰可归因于Co3O4还原为CoO,在460℃以上出现的H2消耗峰归因于CoO还原为Co.对于Ni-DMSN载体,在250~600℃出现的H2消耗峰归因于NiO还原为Ni,低温还原峰归因于与载体的相互作用弱的NiO团簇还原峰,高温还原峰归因于与载体相互作用强的NiO还原峰[37].当负载Pt后,Pt/Ni-DMSN催化剂中Pt的存在有助于通过氢溢出效应还原NiO,从而导致NiO在较低温度下还原[38].对于Cu-DMSN载体,在160和370℃出现的H2消耗峰归因于CuO还原为Cu.前者可归因于高度分散在载体上CuO的还原,而后者则归因于块体CuO还原[39,40].当负载Pt后,Pt/Cu-DMSN催化剂中Pt的存在有助于通过氢溢出效应还原CuO,从而导致CuO在较低温度下还原.对于Zn-DMSN载体,在800℃以上出现的H2消耗峰可能是由于非常强的金属-载体相互作用形成的Zn-硅酸盐尖晶石结构[41,42].当负载Pt后,Pt/Zn-DMSN催化剂中Pt的存在有助于通过氢溢出效应还原骨架中Zn物种,从而导致还原温度向低温移动.

2.2 Pt/M-DMSN催化剂的丙烷脱氢性能评价

Fig.7 Propane conversion(A),propene selectivity(B)and deactivation rate constant(k d)(C)over Pt/M⁃DMSN catalysts

Table 3 Catalytic performances of propane dehydrogenation over Pt/M-DMSN catalysts

为了研究过渡金属Fe,Co,Ni,Cu和Zn对丙烷脱氢反应性能的影响,将0.5%Pt负载量的Pt/MDMSN催化剂用于丙烷催化脱氢反应.图7(A)为Pt/M-DMSN催化剂的丙烷转化率随时间变化的关系图.从图中可见,掺杂不同过渡金属的Pt/M-DMSN催化剂的催化丙烷脱氢性能具有较大差异,其中,Pt/Fe-DMSN催化剂表现出良好的催化活性,初始丙烷转化率为44.2%,经过6 h反应后,其丙烷转化率降为36.5%,失活速率常数kd为0.05 h-1[图7(C)].Pt/Co-DMSN催化剂虽然具有最高的丙烷初始转化率(51.3%),但其稳定性最差,经过6 h反应后,其丙烷转化率降至8.8%,失活速率常数高达0.39 h-1.Pt/Cu-DMSN催化剂同样具有较高的丙烷初始转化率(45.3%),反应6 h后降至16.0%.Pt/Ni-DMSN催化剂和Pt/Zn-DMSN催化剂经过6 h反应后,丙烷转化率相差较小,初始转化率分别为26.6%和31.2%,反应6 h后分别降低为13.8%和18.6%(表3).由H2-TPR可知,Pt/Fe-DMSN,Pt/Co-DMSN和Pt/Cu-DMSN催化剂在200oC之前均出现了较强的H2消耗峰,可能是形成了Pt-O-M团簇,有利于丙烷初始转化率的提高.图7(B)为Pt/M-DMSN催化剂的丙烯选择性随时间变化关系图.掺杂不同过渡金属的Pt/M-DMSN催化剂,其丙烯选择性在反应初期变化较大,经过1.5 h反应后丙烯选择性均保持90%以上.

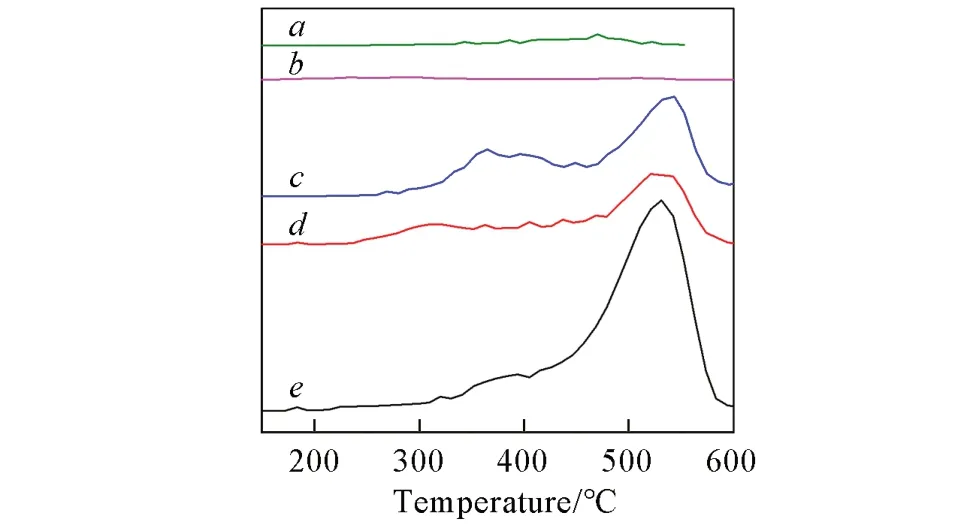

2.3 Pt/M-DMSN催化剂的结焦分析

为了进一步研究不同过渡金属对反应过程中积碳的影响,对反应后的催化剂进行了氧气程序升温氧化(O2-TPO)表征,结果如图8所示.可见,不同过渡金属掺杂的Pt/M-DMSN催化剂的O2-TPO曲线均具有2个特征峰.其中在低温区的峰由沉积在活性位上的积碳产生,在高温区的峰由沉积在载体上的积碳产生[20].由图8可见,Pt/Cu-DMSN催化剂和Pt/Zn-DMSN催化剂上仅产生少量积碳,这与其具有高丙烯选择性相对应,说明Cu和Zn助剂对于提高丙烯选择性及降低积碳有积极作用.与之对比,Pt/Fe-DMSN催化剂具有最大的积碳量,且积碳主要位于载体上,说明Pt/Fe-DMSN催化剂中的Fe物种有利于积碳物种从活性位迁移至载体表面,从而保持活性位可以充分接触反应物,维持较高的催化性能.

Fig.8 O2⁃TPO patterns of the spent Pt/M⁃DMSN catalysts

3 结 论

采用原位合成法制备了不同过渡金属Fe,Co,Ni,Cu和Zn掺杂的M-DMSN载体,并负载活性组分Pt制备了相应的Pt/M-DMSN催化剂.UV-Vis DRS等表征结果表明,这些过渡金属一部分进入DMSN骨架里,另一部分聚集在载体表面形成对应的氧化物团簇或颗粒.其中Zn的掺杂对载体形貌影响较大,可能是由于Zn大部分都进入到DMSN骨架里,进而影响载体形貌.通过活性评价结果可知,不同过渡金属修饰的M-DMSN载体与活性组分Pt的相互作用不同,从而导致了不同的丙烷催化脱氢性能.Pt/Fe-DMSN催化剂展示了最优的催化性能,丙烷初始转化率为44.2%,反应6 h后仍保持在36.5%,且失活速率常数最低(0.05 h-1).