智能化车间残箱周转研究

□ 刘佳斌 □ 吕万会 □ 王 栋 □ 田广夺 □ 李 东

北京强度环境研究所 北京 100076

1 研究背景

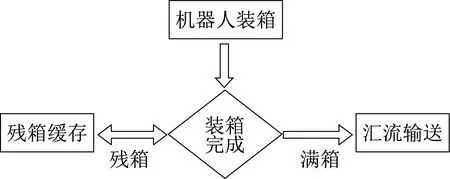

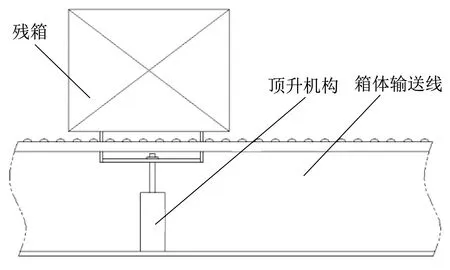

随着市场经济的发展,制造行业自动化生产线逐步向适应多品种、柔性化生产线发展[1]。以氨纶生产车间为例[2-4],由于产品型号多样,型号转产时会存在箱体装不满的现象,这种箱体称为残箱。氨纶生产过程中,需要对残箱进行缓存,方便对应型号产品再次生产时拼装为满箱,然后随输送线运送至箱体存储仓库。箱体输送工艺如图1所示。

▲图1 箱体输送工艺

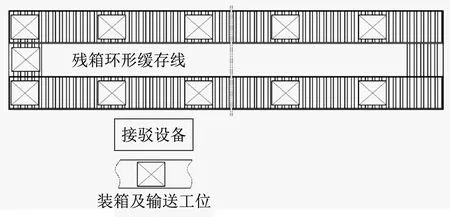

现有的残箱缓存周转设备如图2所示。在装箱输送工位附近设计有一条大型环形输送线,充当缓存线。当产生残箱时,依靠人工、机械手或其它接驳设备将残箱放置在环形缓存线上,箱体随环形缓存线运行。当需要残箱时,根据产品型号调取对应的残箱。采用这种平面环形缓存周转方式,存在占地面积大、设备成本高、运行过程中响应不及时等现象。对此,需要设计智能化车间包装领域残箱缓存周转方法及设备,以解决目前残箱周转设备占地面积大、成本高、响应不及时的问题。

▲图2 现有残箱缓存周转设备

2 残箱周转设备工作原理

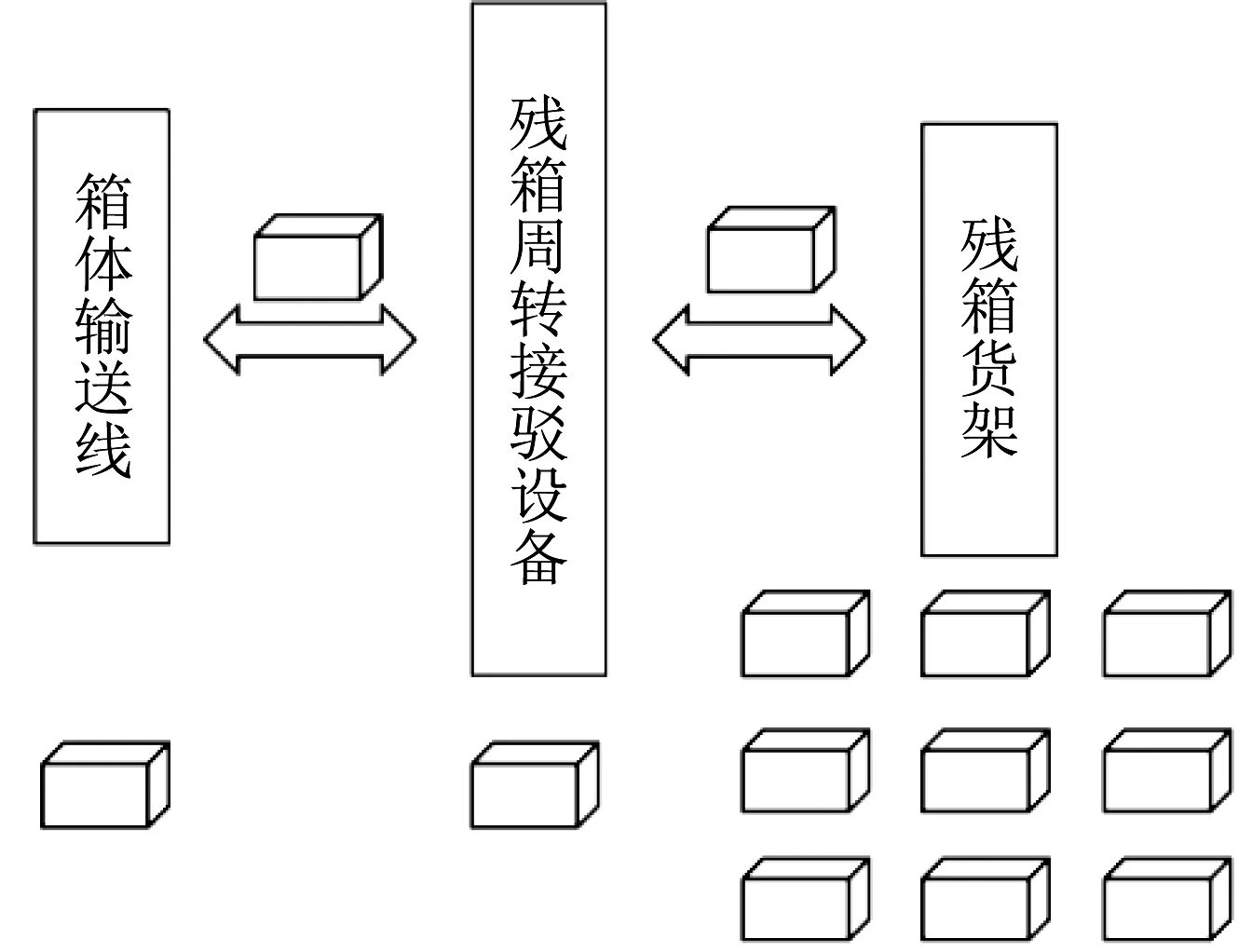

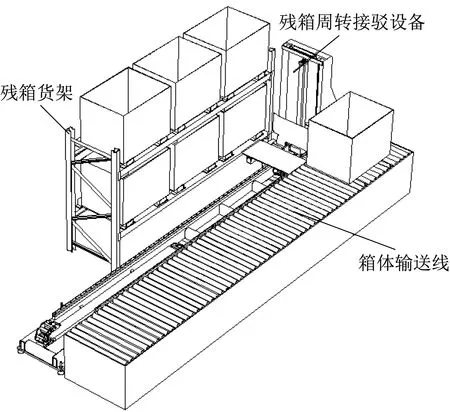

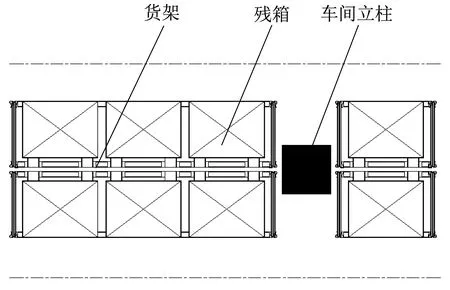

智能化车间残箱周转设备由箱体输送线、残箱周转接驳设备、残箱货架组成。残箱周转接驳设备将位于箱体输送线上的残箱存入货位,或根据指令将货位内的残箱运送至箱体输送线上,实现残箱在箱体输送线和残箱货架货位之间的转换。

残箱输送工艺如图3所示,残箱周转设备组成如图4所示。

▲图3 残箱输送工艺

▲图4 残箱周转设备组成

3 箱体输送线

残箱脱离箱体输送线如图5所示,残箱放置于箱体输送线上如图6所示。采用技术较为成熟的电动辊道输送线,顶升机构采用气缸带动C形板的形式。当有残箱需要存储时,残箱输送到位,由顶升机构将残箱托起,实现残箱与箱体输送线的脱离。当残箱需要继续拼装时,从货架运送过来的残箱放置在升起的顶升机构上,随后顶升机构下降,残箱再次随箱体输送线输送装箱。

▲图5 残箱脱离箱体输送线

▲图6 残箱放置于箱体输送线

4 残箱周转接驳设备

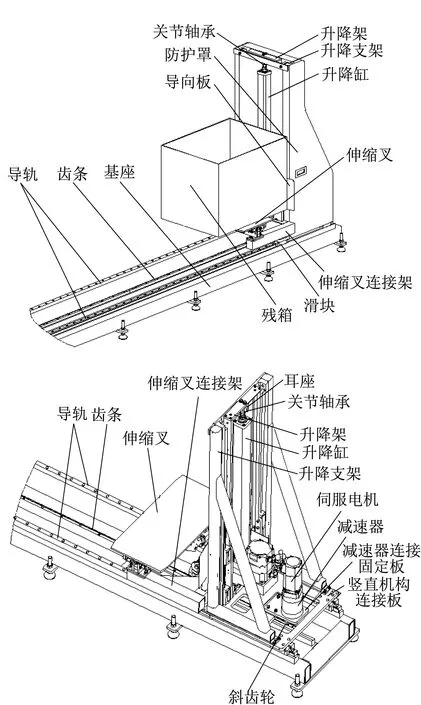

残箱周转接驳设备由水平输送机构、竖直输送机构组成[5-7],具有水平输送、垂直输送、左右输送的功能。残箱周转接驳设备结构如图7所示,可实现残箱按指令要求从箱体输送线上放置到残箱货架货位,或从残箱货架货位放置到箱体输送线上。

▲图7 残箱周转接驳设备结构

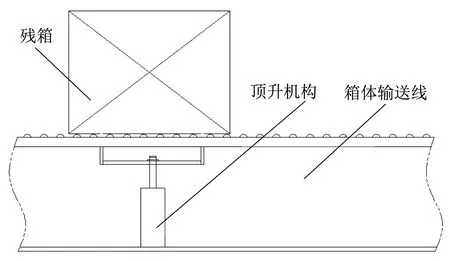

水平输送机构由导轨、齿条、基座、滑块、竖直机构连接板、减速器连接固定板、减速器、伺服电机、斜齿轮等组成。伺服电机、减速器、斜齿轮通过螺钉固定在一起。减速器通过减速器固定板与竖直机构连接板固连,竖直机构连接板与水平运动滑块通过螺钉连接,在伺服电机的驱动下,带动竖直升降机构一起沿水平方向运动。

竖直升降机构由伸缩叉连接架、伸缩叉、升降缸、升降支架、升降架、关节轴承、导向板、防护罩、耳座等组成。伸缩叉与伸缩叉连接架通过螺钉固定,伸缩叉连接架与升降架通过螺钉连接。升降缸通过关节轴承与升降架上的耳座连接在一起,通过升降缸的动力系统带动升降架沿升降支架做竖直升降运动。升降支架通过螺钉与竖直机构连接板连接,可随水平输送机构一起运动。导向板用于防止残箱与设备运动部件接触,防护罩对运动机构起保护作用。伸缩叉与伸缩叉连接架通过螺钉连接在一起,具有双向输送功能[8]。

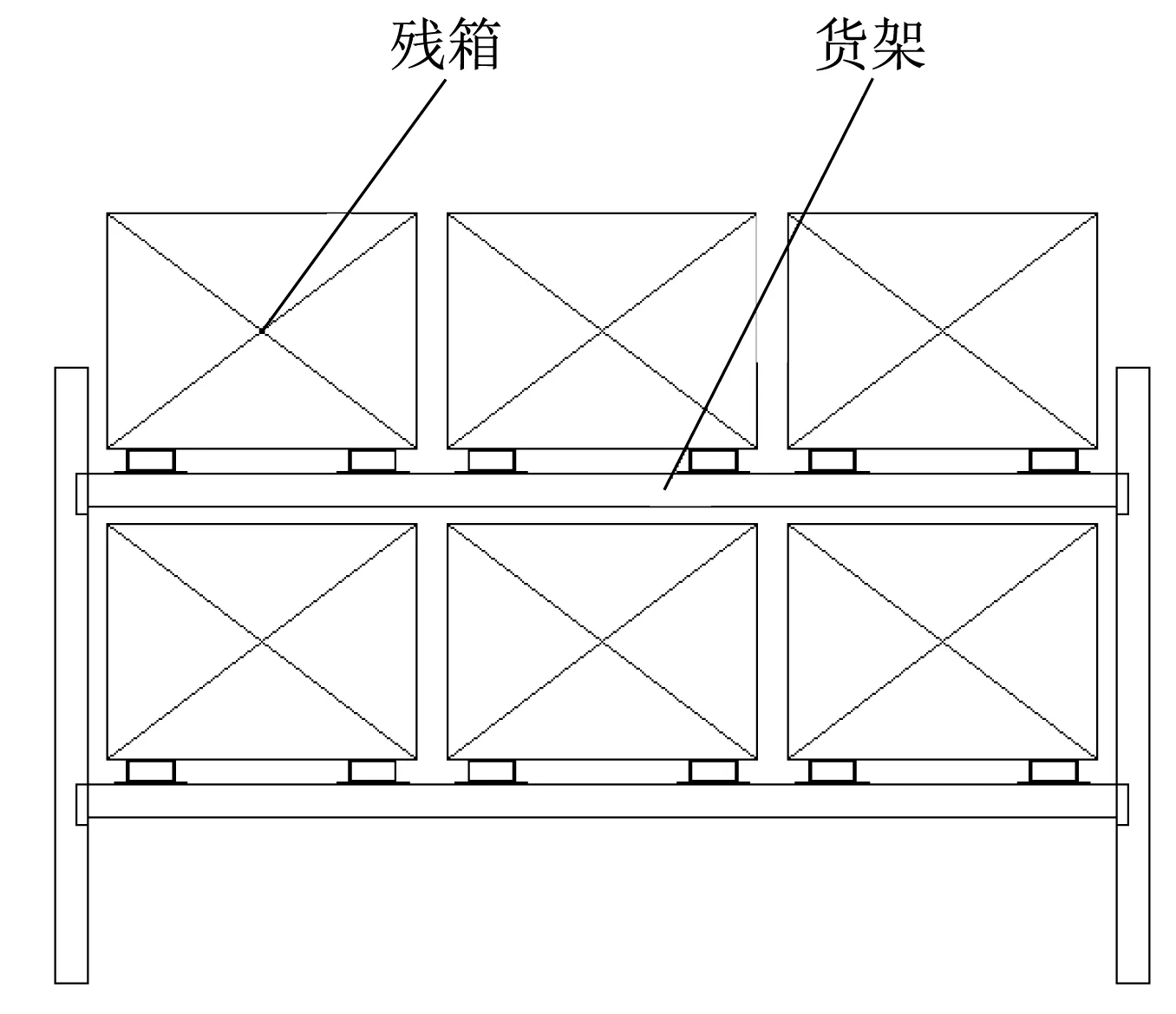

5 残箱货架

残箱货架是通用的立体货架[9-10],一个两层残箱货架如图8所示。实际上,可以根据需要设计数量和层数相互组合的残箱货架,如图9所示。

▲图8 两层残箱货架

▲图9 组合残箱货架

6 智能化车间残箱周转流程

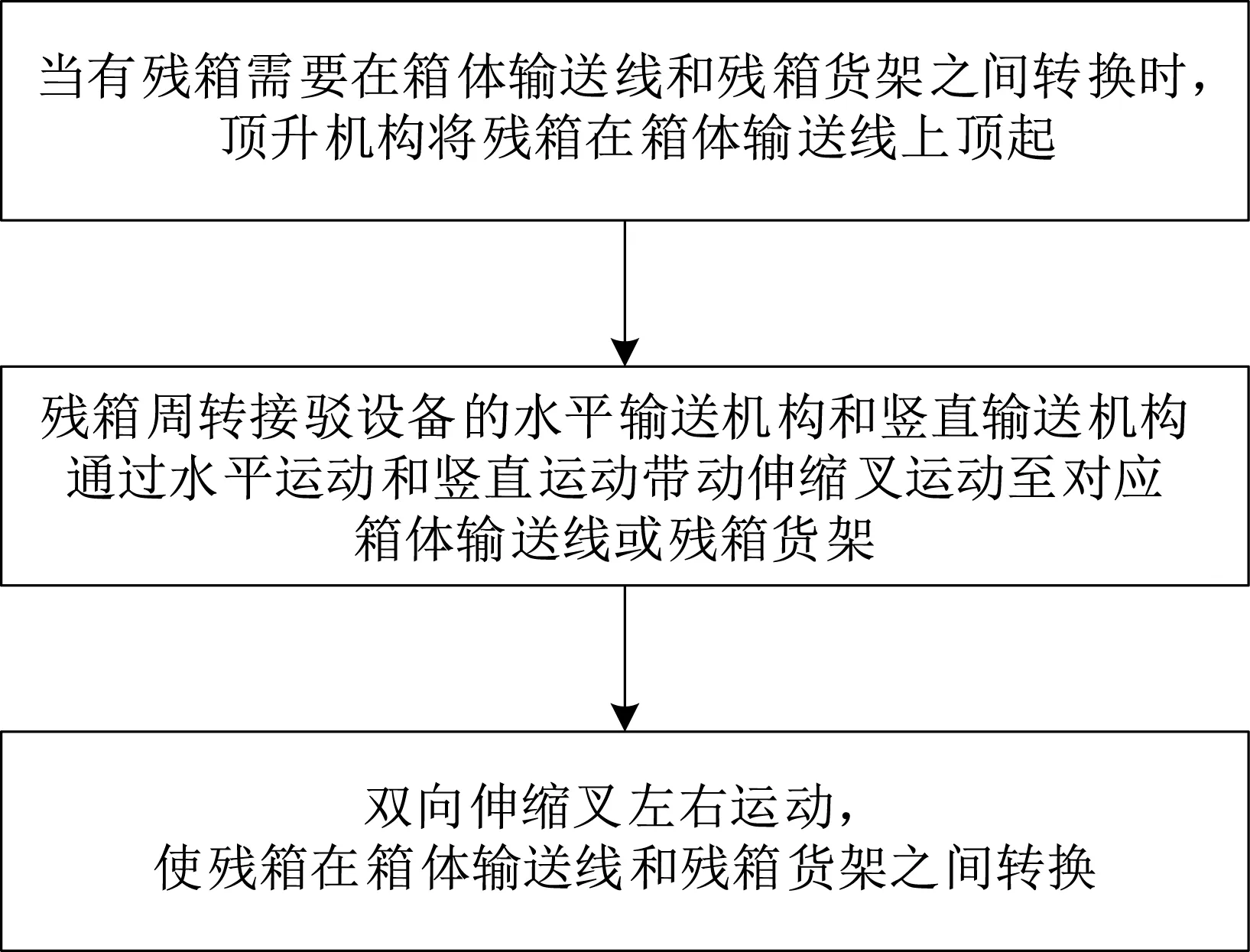

智能化车间残箱周转流程如图10所示。当有残箱产生时,残箱周转接驳设备的竖直升降机构下降到合适位置,伸缩叉伸出,进入顶升机构的C形槽内,将残箱托起。残箱托起后,伸缩叉回缩到中位,使残箱处于残箱周转接驳设备的中心线上。根据控制系统的指令,残箱周转接驳设备沿水平方向和竖直方向运行,使残箱与货位对应,此时伸缩叉带着残箱伸出,升降机构下降,将残箱放置在残箱货架上。伸缩叉回缩到中位,等待控制系统发出下一个指令。当有残箱需要继续拼装时,残箱周转接驳设备按系统指令运行到对应的货位,伸缩叉伸出,升降机构升起,将货位内的残箱托起。伸缩叉回缩到中位,带动残箱回到残箱周转接驳设备的中心线上。残箱周转接驳设备带着残箱沿水平方向和竖直方向运行到箱体输送线的接箱位,伸缩叉伸出,升降机构下降,将箱体放置在顶升机构上。

▲图10 智能化车间残箱周转流程

7 结论

笔者设计的智能化车间残箱周转设备及方法具有原理清晰、结构简单、易于实现、安全可靠等优点,能够有效解决智能化车间中残箱周转设备占地面积大、成本高、响应不及时的问题。与原有装箱设备相比,笔者提出的设备和方法能够对多型号、多数量残箱进行缓存与周转,具有良好的推广价值。