先导式比例方向阀流热固耦合仿真分析

(1.山东建筑大学 机电工程学院,山东 济南 250102; 2.山东大学 海洋研究院,山东 青岛 266237)

引言

液压阀作为液压元件中的基础元件,被广泛应用于液压系统,其技术水平与性能的好坏,直接关系着液压系统整体性能和质量的好坏。先导式比例方向阀是液压阀的一种,控制精度高、响应速度快,能精确实现流量的方向和比例控制,提升其性能对于电液比例系统的高精度控制及整体性能提高有着重要的意义[1]。先导式比例方向阀在使用过程中常出现阀芯卡紧、卡死和泄漏等现象,导致系统无法正常工作,最主要的原因是油液流经节流槽口产生节流温升导致阀芯受热膨胀变形[2]。因此,对先导式比例方向阀进行流热固耦合分析,进行温度场的热特性以及阀芯阀体的热变形研究是很有意义的,可为其优化设计提供参考依据。

先导式比例方向阀是滑阀的一种,一般来说,对于阀内实际复杂的流动情况,用传统的经验计算公式准确地计算出不同复杂情况下的液压节流阀热变形量是不大现实的,但是随着计算流体力学(CFD)的出现,实现了液压阀流体流场的可视化分析,国内外研究人员以此为依托从不同角度进行了研究。金瑶兰等[3]对射流管伺服阀滑阀进行静力学分析以及AMESim仿真分析,探究在不同工况下,形变对滑阀性能产生的影响。董堰凯等[4]运用Fluent软件对V形节流槽滑阀进行结构仿真,主要研究节流槽的深度和夹角以及槽与阀体对称面的偏转角对阀芯上的稳态液动力以及阀口流量特性的影响。张鑫等[5]为解决液压滑阀工作时产生的阀芯卡滞以及磨损严重问题,对双U形节流槽液压滑阀建模,分析探究阀口压差以及节流槽数量对阀腔内应变场、速度场以及温度场的影响,为阀芯结构优化提供了理论基础。王志良[6]对液压换向阀阀芯卡紧进行了分析,并提出相应的解决措施,包括加工工艺、污染卡紧等,但没有对阀芯受热卡紧进行分析。

众多学者针对滑阀的温度特性以及多场耦合问题开展研究工作。陈晓明等[7]针对滑阀工作时,因黏性加热而产生阀芯热卡紧现象进行研究,运用COMSOL软件对滑阀内的流热固耦合场进行数值分析与计算,有助于改善滑阀控制特性。张顺锋等[8]采用基于动网格的流热固耦合分析方法,对滑阀开启过程进行数值计算。马勇等[9]为解决阀门失效问题,对滑阀阀门组件以及阀内组件进行流固耦合分析并提出相应的改进措施。黄浩等[10]对比例多路阀进行流场分析,针对阀芯的空化现象进行优化,并对优化后的结构使用 Workbench流固耦合技术进行分析。胡林华等[11]针对结构复杂、高压大流量的多路阀容易发生阀芯卡滞现象进行研究,使用ADINA有限元分析软件建立阀芯与流道模型,进行流固热耦合分析。

本研究对先导式比例方向阀进行建模,利用基于CFD的流体仿真分析方法,探究其在不同压差下的温度场分布以及阀芯与阀体的变形情况。为先导式比例方向阀的结构设计或改进提供参考依据。

1 节流温升和热变形分析

1.1 节流温升分析

当油液通过先导式比例方向阀节流槽口时,由于节流槽口处过流面积突然减小造成油液速度快速增大,油液流动情况发生变化,同时,液压油液分子间的黏性应力会产生抵制脉动变化增大的反作用功,紊流动能转变成热能而被消耗掉,在又窄又长的节流槽口处,油液黏度和漩涡的存在导致油液的温度无法迅速下降,造成节流槽口处油液温度快速升高,同时在工作环境、液压油温升等共同作用下,阀腔里产生较大的温度变化,从而产生较大的热变形量。

1.2 热变形分析

由于先导式比例方向阀的主阀常用于大流量、中高压的液压系统中,温度对其工作的影响是至关重要的,当阀的工作温度处于正常工作范围时,液压阀能够保证阀体与阀芯间的正常配合尺寸,不会产生损坏或失效;但当流体温度急剧变化后,阀中的零部件尤其是阀芯和阀体会因过热而膨胀,使得阀芯阀体发生热变形,破坏其原有的正常配合间隙。若配合间隙变大会直接造成泄漏量增大,若间隙变小将可能造成液压阀卡紧或卡死,使系统不能正常工作。

总形变可以描述为:

(1)

(2)

(3)

(4)

(5)

(6)

式中,εx,εy,εz分别为x,y,z3个方向正应变;γyz,γxz,γxy分别为y-z,x-z,x-y3个平面内的切应变;σx,σy,σz分别为x,y,z3个方向正应力;τyz,τxz,τxy分别为y-z,x-z,x-y3个平面内的切应力;ΔT为壁面温升;α为材料热变形系数;E为材料弹性模量;G为材料切变模量;μ为泊松比。

2 仿真模型建立

2.1 三维模型建立

利用三维软件对先导式比例方向阀进行三维建模,其结构简图如图1所示。该阀由主阀1、中间阀2、先导阀3构成,先导阀及主阀均为滑阀结构。考虑到先导式比例方向阀的特性,先导阀和中间阀均油液流量小、温升小,而主阀油液流量大、工作压力高、温升大,主阀部分更容易出现热变形而导致卡阀故障,故将主阀作为研究对象。

主阀芯结构如图2所示,为非全周开口滑阀,即主阀阀芯是带有三角形和矩形组合形状节流槽的滑阀,左右对称,且切槽个数成1∶1的比例关系。

2.2 主阀流场搭建及网格划分

先导式比例方向阀主阀共有4个阀口,分别为P,A,B,T口,其具体流道结构如图3所示,使用ANSYS Fluent前处理软件Design Modeler进行流场抽取,忽略弹簧、螺钉、螺栓、凸台、凹槽等结构,对主阀流道进行抽取。

为了便于探究主阀的内部流场以及减少计算量、方便求解,对其流场进行小幅度简化处理,处理后的最终流场如图4所示。

在进行网格划分时,需综合考虑划分网格所需时间、计算量以及精确度。网格的质量对计算的精度和稳定性有直接的影响,故网格划分在CFD前处理过程中至关重要。综合考虑,对于该流场,选择四面体网格划分方法,对阀口节流槽、出口处这些流体速度变化大、压力损失高且对结果影响较大的地方进行局部网格细化,网格大小设为0.9 mm;对于其他流速等变化不大的区域,为了减少计算量,设置网格大小为2 mm,主阀流场网格划分如图5所示。

3 仿真设置

3.1 理想化假设

在进行仿真前,做以下假设:

(1) 阀芯及阀体之间配合和密封良好,内泄漏小,不考虑控制腔的影响;

(2) 液压油为理想牛顿液体,即油液不可压缩;

(3) 油液黏度不随温度而变化;

(4) 流体域的出入口流量分布和负载分布为均匀分布,且不随时间发生变化。

3.2 介质属性及边界条件

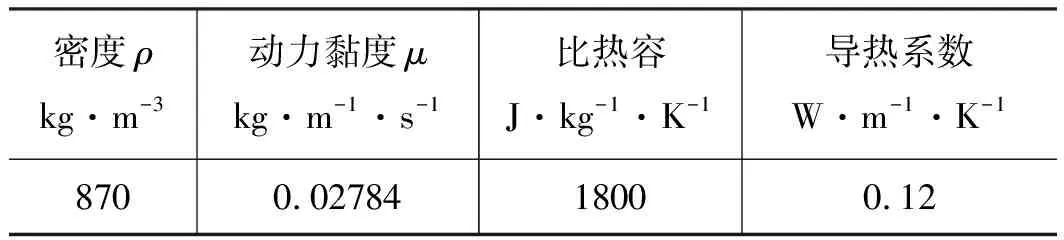

采用ANSYS进行的流热固耦合分析,忽略壁面粗糙度对冲蚀磨损的影响及阀的形变对阀的流场产生的影响,所需的液压油、阀芯、阀体参数分别如表1、表2所示。边界条件为进出口压力边界条件,在阀口开度为5 mm的情况下,考虑到该阀的最大工作压力为35 MPa,选取入口P口压力分别为10, 15, 20, 25, 30, 35 MPa,出口T口压力为0 MPa条件下进行流热固耦合分析。

表1 液压油参数Tab.1 Parameters of hydraulic oil

表2 阀芯、阀体材料参数Tab.2 Material parameters of valve spool, body

3.3 求解器设置

求解器中基于压力基求解,速度公式为绝对方法,并考虑重力影响。采用标准壁面函数条件,固定壁面:无滑移,阀口开启时,油液流通状态为湍流状态,选择Realizablek-ε湍流模型来计算。打开黏性温升(Viscous Heating)选项,同时激活能量方程(Energy Equation)选项,在计算资源足够的情况下选Coulped方法缩短计算时间,并选用二阶迎风差分格式提高计算精度。

4 仿真结果分析

4.1 流体温度场分析

在分析不同条件下阀的热变形情况前,需要先对阀的温度场分布进行定性分析。在入口压力为25 MPa的情况下,主阀阀芯温度分布的仿真结果如图6所示。

由图6可以看出,主阀阀芯温度分布极不均匀,温度较高的部位基本都集中在主阀阀芯的节流槽口处,且三角形节流槽口1部位的温度与矩形节流槽口2的温度也有较大差距,主阀阀芯最高温度出现在三角形节流槽口的顶尖部位,三角形节流槽口温升高于矩形节流槽口。

在阀口开度一定条件下,不同压差Δp对应的阀芯最高温度和阀体最高温度值如表3所示。且由仿真结果可知,在阀口开度一定的情况下,压差增大,油液流量增大,对应油液流速增大,阀芯和阀体的最高温度T1,T2均升高,且主阀芯最高温度出现的位置不随着压差的变化而改变。

整理表3得出阀芯最高温度与压差的变化关系图以及阀体最高温度与压差的变化关系图,如图7、图8所示。

图9是先导式比例方向阀在阀芯开口5 mm,入口压力为25 MPa下的油液流速分布云图,取1个节流槽口分析,将节流槽口处分为C1,C2,C3,D1,D2,D3,6个主要区域。液压油通过C3进入节流槽口时,由于槽口面积突然减小,导致流速提高,将流速开始提高的区域定义为D3;油液继续流动,到达C2区域,在该区域中,逐渐出现高射速流,最高流速便出现在该区域中,较大的速度梯度使得黏性力做功产生热量,其中一部分热量通过流体与固体间的对流换热使得阀芯节流口局部温度升高。为了便于区分,将该区域定义为D2区,油液接着流动,流入D1区域,该区域过流面积不断增大,油液流速逐渐减慢。

根据仿真结果可知,在开口一定及其他条件相同的的情况下,随着压差的增大,节流槽口附近的流速逐渐增大,且区域也不断增大,但是位置并没有改变。

根据图10压力分布云图可知,节流槽口B处局部压力损失比较大,局部压力损失导致流体机械能转化成热能,显然阀内温度较高的部位都应集中在主阀芯节流槽口位置附近。

如图11为先导式比例方向阀的流场速度迹线图,图中显示在阀内的拐角处有局部漩涡产生,由于在该处流体的流动方向以及速度被迫改变,从而造成局部压力损失,导致局部温升的产生。

4.2 阀芯和阀体热变形分析

阀芯和阀体受热膨胀发生形变,两者的径向变形可能会破坏原有的配合间隙,造成阀无法正常工作,因此主要分析阀芯、阀体的径向变形量大小。同样以入口压力为25 MPa为例,阀芯和阀体热变形结果如图12所示。

阀芯和阀体在多物理场的耦合作用下均会发生一定的膨胀变形,变形主要集中在阀芯的节流槽口处,与预期结果基本一致。

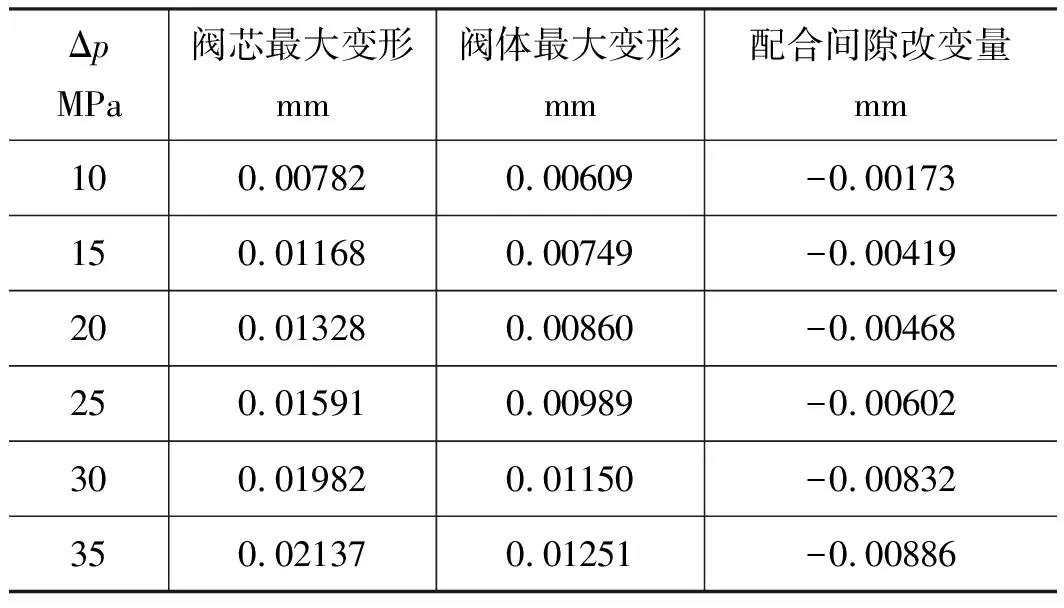

为了更直观地分析在多物理场下不同压差时,阀芯和阀体的综合变形规律,列出其配合面变形情况如表4所示,根据表格数据画出相应的曲线图,如图13所示。

表4 阀芯和阀体配合面变形情况Tab.4 Mating surface deformation of valve core and body

根据仿真结果可知,随着入口压力的增加,先导式比例方向阀阀芯和阀体的径向形变量最大值也随之增大,总体上基本呈正相关趋势。阀芯的最大变形量总是大于阀体的最大变形量,且两者之间的差值也随着压差的增大而增大,因此两者配合面的间隙随着压差的增大而逐渐减小,在最大工作压力时,间隙最大减小了8.86 μm。对于液压阀而言,当阀芯直径大于20 mm时,阀芯与阀体之间的配合间隙一般为0.015~0.025 mm,因此,此先导式比例方向阀的间隙改变量最大时,阀芯与阀体间仍存在空间余量,不会造成阀芯卡紧或卡死现象,先导式比例方向阀仍能正常工作。

4.3 优化分析

通过先导式比例方向阀温度场的仿真结果,对比阀芯三角节流槽口1和矩形节流槽口2的温升可以看出,三角节流槽口的温升高于矩形节流槽口的温升,由图2b三角节流槽口局部放大图可知,三角节流槽口呈阶梯状分布,形状复杂,坡度较陡,而矩形节流槽口相对而言,坡度较小,过渡缓和,速度梯度相对较小,因而压力损失较少,导致矩形节流槽口2的温升相对三角节流槽口1小。因此,在设计阀芯时要综合考虑节流口的形状,例如将节流槽口坡度减小或者换用其他形状节流槽口以减小节流口处的速度梯度,降低局部温升。

再者,阀内部的拐角处也易产生由于流体的流动方向以及速度被迫改变的漩涡,造成压力损失,进而造成温升现象,因此,在设计阀体时,在兼顾加工成本的同时,尽量减少拐角的数量,使流体过渡尽量平缓。

由先导式比例方向阀热变形的仿真结果可以看出,在阀口开度一定的情况下,随着进出口压差的增大,阀芯和阀体的热变形均随之增大,而阀芯的形变幅度大于阀体的形变幅度。在设计先导式比例方向阀时,要考虑其阀芯和阀体之间的配合间隙以避免热变形造成的卡紧、卡死或泄漏的情况,为阀芯阀体的设计提供参考依据。

5 结论

本研究通过对先导式比例方向阀的基于CFD的流热固耦合仿真,对阀芯和阀体的温度场分布和变形结果进行了分析,得出结论如下:

(1) 其温升分布主要集中在阀芯节流槽口处,且受节流口形状的影响,温升的高低与流体流过节流口的速度梯度有关,速度梯度越大,局部压损越大,黏性力产生的热量也越多。在进行先导式比例方向阀设计时,要慎重综合考虑节流口的形状;

(2) 在阀口开度一定,压差不同的情况下,阀芯和阀体的径向热变形都随着压差的增大而不断增大,总体呈正相关趋势。阀芯的热变形总是大于阀体的热变形,因此两者之间的配合间隙在设计时需要考虑热变形影响,避免出现卡紧、卡死和泄漏;

(3) 在设计先导式比例方向阀的相关结构考虑稳态热变形的影响时,均可将本研究所述的多物理场耦合方法仿真结果作为设计参考依据,以节约成本。