基于数字样机的刷钩台虚拟调试与性能验证*

许 可,龙建威,郝才华,2,谭 鑫

(1.华中科技大学机械科学与工程学院,武汉 430074;2.武汉智能装备工业技术研究院有限公司,武汉 430075;3.武汉数字化设计与制造创新中心有限公司,武汉 430074)

0 引言

随着云计算、物联网、大数据、人工智能和虚拟现实等新一代信息技术与传统制造业的深度融合发展,世界各国分别提出国家层面的制造业转型战略,例如德国的工业4.0、美国的工业互联网、中国制造2025等。虽然各个国家所提出的战略目标有所不同,但是其中的主题均是为了实现智能制造,其关键则在于如何在制造过程中实现信息虚体和物理实体的交互和融合[1-3]。

数字样机(digital mock-up)的概念来自于数字孪生,如何构建数字样机是实现数字孪生的重要步骤。数字样机又被称为虚拟样机,是指通过对整个机械设备或者具有独立功能的子系统进行数字化描述,其中数字样机不仅能够将产品对象的几何属性反映出来,还至少在某一个方面能够将产品对象的功能和性能反映出来[4-6]。

虚拟调试技术基于数字样机模型对制造系统进行有效的监督与控制,在产品的设计阶段利用虚拟调试技术进行仿真评估能够有效地简化产品设计流程、校核设计方案和反映产品的物理实体设备的工作状态。PARK等[7]研究了一种生产系统的硬件在环仿真,郑魁敬等[8]研究了基于NX MCD的机器人磨削系统虚拟调试,王春晓等[9]将虚拟调试应用到数控机床领域。

本文基于数字样机技术,以电机换向器生产线中的刷钩台为研究对象,首先在Process Simulate中进行刷钩台虚拟模型智能组件的逻辑化处理,编写PLC控制程序和系统可视化界面;然后提取主要部件的运动特性并进行数据处理;最后对数字样机进行整体性能验证。

1 数字样机总体方案

1.1 数字样机组成

信息物理系统(cyber-physical systems,CPS)通过集成先进的信息通信和自动化等相关技术,构建了物理空间与信息空间中各个要素相互映射、适时交互、高效协同的复杂系统[10]。与CPS是为了实现信息空间与物理空间的交互联动相比,数字样机是为了实现信息空间能够等价映射物理空间的本质[11]。由此可见数字样机为CPS的实现指明了方向,提供了明确有效地实现途径,如图1所示为刷钩台数字样机架构。

图1 刷钩台数字样机架构

三维模型的软件平台为西门子的Process Simulate软件,用以对三维模型进行运动定义和创建通信接口[12];PLC程序的软件平台为西门子的全集成自动化软件TIA portal,用以对PLC程序进行组态、编程和调试;三维模型与PLC程序的通信工具为西门子的SIMATIC S7-PLCSIM Advanced,用以生成虚拟控制器测试PLC程序的功能[13]。

1.2 物理模块设计

刷钩台的功能为夹取上一个机台中的换向器并运输到刷钩点,此时刷钩盘转动完成对换向器的刷钩,最后将完成刷钩的换向器送入到下一个机台中。因此可以根据动作的功能,同时为了便于之后对模型进行系统的处理和PLC程序的编写,将刷钩台分为工位1:上料工位、工位2:转台工位、工位3:刷钩工位和工位4:下料工位,共计31个动作,如图2所示为4个工位在刷钩台上的具体位置。

图2 刷钩台工位划分

智能组件的逻辑化处理是指在虚拟环境中对智能设备设置不同的动作信号后,智能设备会根据设置的信号执行相应的动作,通常智能组件的逻辑算法可控制执行机构动作,还可以进行运动副控制。在工作流程的描述中,可分析出仿真的智能组件创建过程,实现对刷钩台的运动控制,并以信号的方式实现刷钩台各机构的打开和关闭操作,如图3所示为上料工位的智能组件创建过程。

(a) LINK机构 (b) 上料工位示意图图3 上料工位的智能组件创建过程

1.3 信息模块设计

TIA V16为用户提供了梯形图(LAD)、语句表(STL)、功能块图(FBD)等多种类型的编程方式。本次驱动刷钩台模型的PLC程序采用Graph语言进行编写,Graph是PLC用于顺序控制程序编程的顺序功能图语言,通过这种方式编写的顺序控制程序是以功能块FB的形式被主程序OB1调用。

由于刷钩台数字样机应当具有对编写的PLC程序进行时序与性能验证的功能,因此对刷钩台数字样机PLC控制系统设计了系统主操作界面和系统各工位的时序显示界面,如图4所示为系统可视化界面。

(a) 系统主界面 (b) 系统工位1时序界面图4 系统可视化界面

2 数字样机主要驱动部件运行特性提取

2.1 电机响应时间实验提取

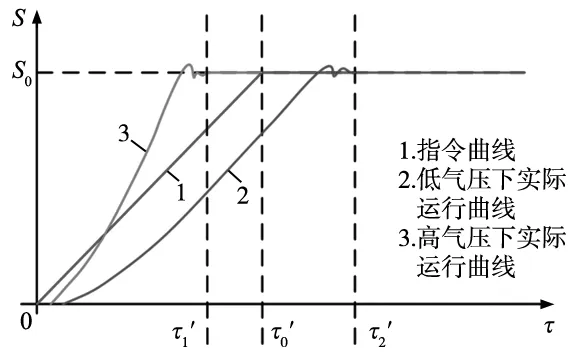

在对刷钩台进行虚拟调试时,电机和气缸在接收到PLC程序发出的速度、位置信号后立刻按照给定的速度匀速到达指定位置完成相应的动作。但是在真实情况下,电机在不同的负载下其运行特性不同,同时带有负载的电机在开始执行动作时会存在一个加速过程,并随着动作的逐步执行速度会趋于稳定,而在动作结束时,电机也存在一个减速过程。如图5所示为梯形加减速控制的电机时间-位置曲线图,电机在执行一段距离为S0的位移时,电机的设计到位时间为τ0,而实际到位时间为τ1,即存在响应时间Δτ。

图5 电机运行曲线

对于电机的响应时间提取方案为:创建测量电机响应时间的PLC程序来分别对刷钩台中每个动作下的电机进行测量,其中PLC程序中含有一个定时器指令。对刷钩台各个工位下的电机进行多次测量并记录取平均值,得到相应动作下电机的响应时间,如表1所示为刷钩台各动作下的电机响应时间。

表1 电机响应时间

2.2 气缸运行时间实验提取

图6 气缸运行曲线

对于气缸的运行时间提取方案为:创建含有定时器指令的测量气缸运行时间PLC程序来分别对刷钩台中每个动作下的气缸进行测量。当启动对PLC程序的监测后,在气缸运行时向PLC程序给出启动标识,此时启动定时器开始定时。当气缸运动到位后PLC程序检测到气缸到位标志位的状态改变,此时定时器停止计时,以此得到当前动作下气缸的运行时间,如表2所示为刷钩台各动作下的气缸实际运行时间。

表2 气缸运行时间

2.3 实验数据处理

为了使构建的刷钩台数字样机能够实现对实际PLC时序的验证,通过对每个动作的PLC控制程序段进行添加延时指令或者修改PLC的速度、位置参数等方式,使数字样机中每个动作的时序与实际工作时序相同,以便后续在刷钩台数字样机上完成对实际PLC时序的验证。

(1)对电机响应时间进行处理。由于电机的响应时间小,因此可以直接通过将提取的响应时间以延时的方式加入PLC程序中来使每个动作的时序等于实际运行时序。

(2)对气缸运行时间进行处理。由于气缸的实际运行时间与设计时序相差较大,对于差别较大的时间差直接使用延时的方式可能在虚拟调试的动画界面出现长时间的停止,影响对模型结构的干涉验证,因此对于气缸的运行时间,采用修改对应动作的PLC控制程序段和加入延时指令相结合的方式来使每个动作的时序等于实际运行时序。

3 数字样机性能验证

3.1 设计时序验证

在刷钩台的设计阶段会根据换向器的生产需求和设备的功能需求进行PLC时序设计,在之后进行现场调试时也会以PLC设计时序为基础进行时序修改,因此在对所设计刷钩台模型进行功能验证时需要在数字样机的虚拟调试中对PLC设计时序进行验证。以具有代表性的工位1:上料工位为例,进行多次虚拟调试得到工位1中各个动作的时序数据。

将获取的时序数据进行数据处理,去除每个动作时序数据的极端值得到每个动作的时序平均值,并将其记录在表3中。

表3 设计时序验证表

由表3中数据进行分析可知在可视化界面中每个动作实际所花费时间均大于所设计时序,每个动作下生成时序与设计时序间的时间差值不唯一,存在小范围波动。造成这种情况的原因可能为在虚拟调试时模型接收到PLC发出的速度、位置信息需要进行计算来完成指定的动作,即造成PLC程序发出信号到模型做出相应的动作存在短暂的延时。

考虑到虚拟调试生成的时序与设计时序的误差未超过3%,同时在虚拟调试的过程中模型零件在PLC程序的驱动下有序执行动作,完成刷钩台的设计功能且未出现零件之间互相干扰和碰撞等异常情况,因此可以说明所设计的刷钩台PLC时序满足设计要求。

3.2 实际时序验证

由于设计人员在对实体设备进行后期调试时会根据电机和气缸的设计时序和实际运行状况对工作时序进行调整,例如在不影响设备运行和寿命的情况下为了提高效率需要会以设计时序为基础调快这一动作的时序;对于负载较大的执行机构在运行时为了避免动量过大给设备造成冲击需要以设计时序为基础调慢这一动作的时序。因此每个动作的实际PLC时序会与设计PLC时序存在偏差。为了对设备的实际运行情况进行模拟和验证,根据上一章中获取的每个动作的实际运行时间对刷钩台PLC程序进行相应的修改后,对刷钩台的实际PLC时序进行验证。以具有代表性的工位1:上料工位为例,进行多次虚拟调试得到工位1中各个动作的时序数据。

将获取的时序数据进行数据处理,去除每个动作时序数据的极端值得到每个动作的时序平均值,并将其记录在表4中。

表4 实际时序验证表

由表4中数据进行分析可知在可视化界面中每个动作实际所花费时间同样大于所设计时序且存在小范围波动,具体原因已在验证设计时序时进行阐述在这里也不再赘述。考虑到虚拟调试生成的时序与实际时序的整体误差未超过3%,同时刷钩台整个动作的逻辑为“串联”即只有在气缸到位后后续电机才开始启动,所以即使气缸时序有较大改变,在虚拟调试的过程中模型零件在PLC程序的驱动下同样有序执行动作,并完成刷钩台的设计功能且未出现零件之间互相干扰和碰撞等异常情况。因此,可以认为完成对实际PLC时序的验证。

4 结论

基于数字样机技术的自动化生产线虚拟调试和性能验证方法,通过实验提取主要驱动部件运行特性对相应动作的PLC控制程序段进行修改,使数字样机的生成时序在合适的范围内,在一定程度上提高了数字样机整体性能,使其更接近真实的物理实体。搭建的数字样机在自动化生产线研制时期对编写的PLC程序进行时序与性能验证,避免了实际调试中的许多问题,提高了加工安全性,有效提高自动化生产线研发和调试的效率,为自动化生产线的调试提供了一种方式和思路。