钛合金止回阀半圆形阀瓣强度计算及模拟研究

丁强伟,罗焱泽,娄燕鹏,刘兴玉,贾文尖

(中国船舶集团有限公司第七二五研究所,河南 洛阳 471023)

随着石化行业对耐高温、耐腐蚀材料需求的不断增长,钛合金材质的反应釜、冷却器、塔器、阀门、管道等使用越来越广泛。实践证明,钛合金设备在石化领域应用效果优异[1]。钛合金阀门作为钛合金管系、设备、装置等配套的压力、流体控制元件,能抵抗多种腐蚀性介质的侵蚀,可解决不锈钢、铜或铝制阀门难以克服的腐蚀问题,具有使用安全、可靠、寿命长等优点,被广泛应用于石化行业PTA、氯碱、合成氨、醋酸等强腐蚀介质和环境的项目中。

双瓣式止回阀是近些年新研发一种止回阀类型,在石化、船舶行业应用较多,其主要作用是防止管道中介质倒流。半圆形结构阀瓣是双瓣式止回阀重要的承力件和启闭件,其强度计算尤为重要。目前关于该半圆形阀瓣厚度计算的公式多为借鉴或经验公式,其力学模型非半圆形结构,计算准确性有待考证。为此,笔者再对比给出一种新的计算方法,结合某典型产品,通过对比计算、仿真分析,对钛合金双瓣止回阀半圆形阀瓣厚度进行计算,探讨阀瓣厚度计算公式的选用及阀瓣受力特点,为钛合金止回阀设计、分析提供参考。

1 产品结构特点

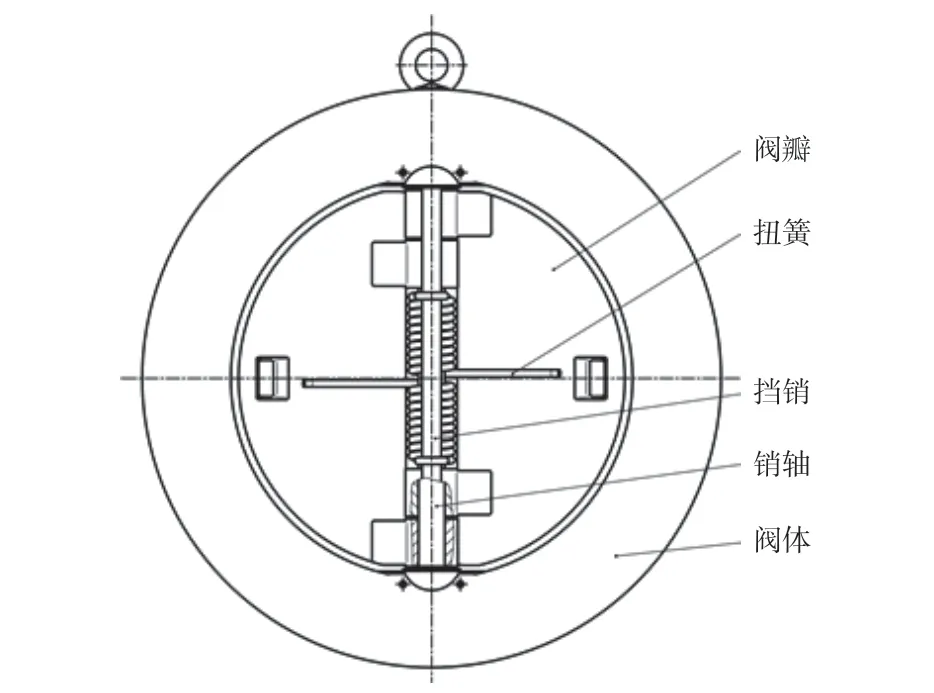

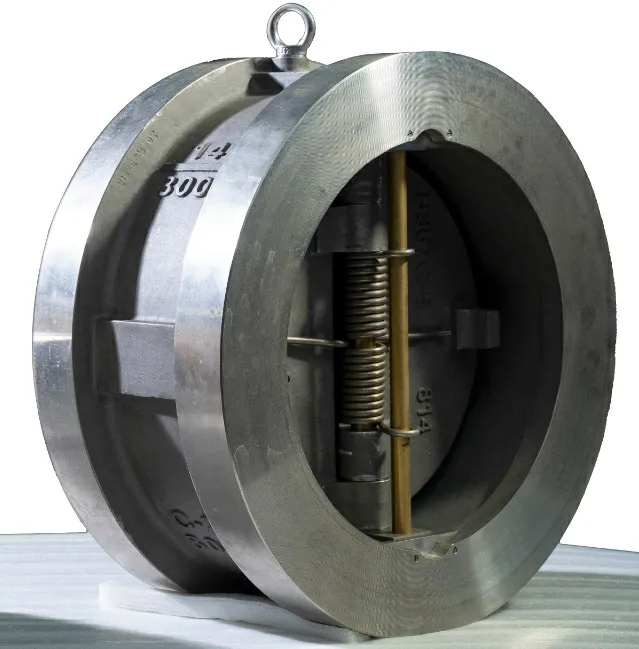

钛合金双瓣式止回阀(见图1)主要由阀体、阀瓣、销轴、挡销、扭簧等零件组成。具有体积小、重量轻、密封可靠、可水平或垂直安装于管路等特点。

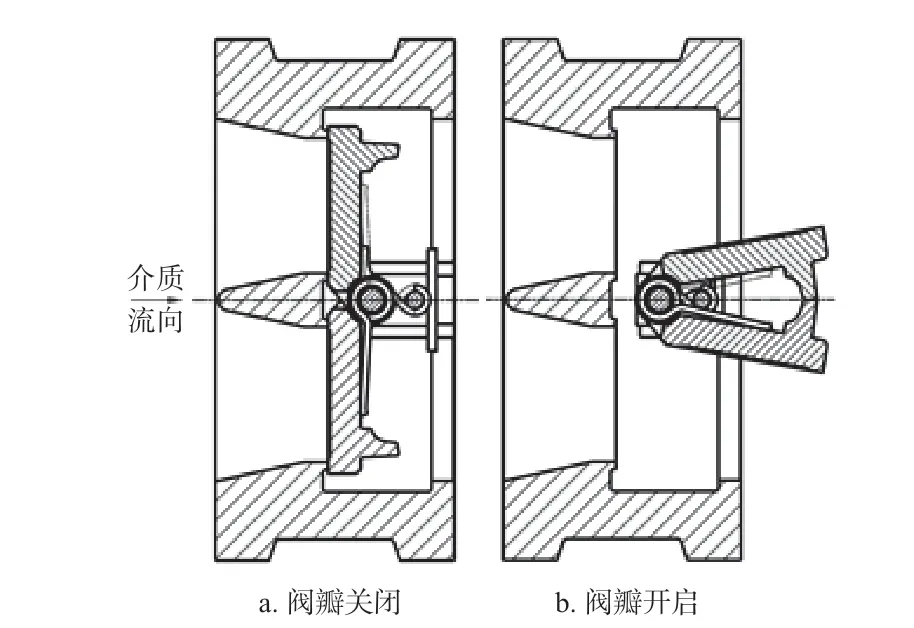

如图1~2 所示,扭簧作用于阀瓣、提供阀门初始密封力,介质流入时,当介质压力大于初始密封力,两片半圆形阀瓣被冲开进行介质输送;介质流过压力降低时,在扭簧作用力下,阀瓣回座、阀门闭合,实现止回功能。

图1 钛合金双瓣止回阀Fig.1 Titanium dual-plate check valve

2 产品技术参数

公称通径:14";

公称压力:300 Lb;

介质:醋酸(HAC)、氢溴酸(HBr)催化剂、碱、工艺浆料等;

阀体材质:ASTM B367 C-2;

图2 阀门工作示意图Fig.2 Functional diagram of check valve

阀瓣材质:ASTM B367 C-5。

3 阀瓣结构及厚度计算

如图3 所示,双瓣式止回阀阀瓣主要有半圆板主体、轴耳、限位块等结构特征,沿半圆板周向凸起部分为阀瓣密封面。

图3 阀瓣结构图Fig.3 Structural diagram of plate

关于止回阀半圆形阀瓣厚度,目前主要有三种计算方法:

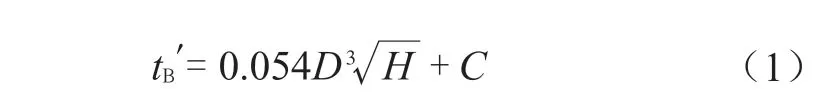

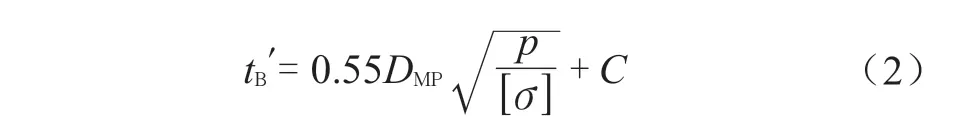

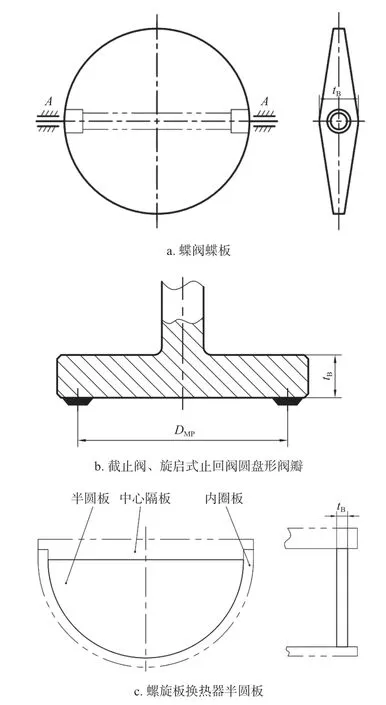

(1)手册[2]给出的双瓣式止回阀(即蝶式止回阀)阀瓣厚度计算是参照蝶阀蝶板厚度计算公式,具体如下:

式中D——阀瓣流道直径,mm;

H—— 考虑了水击升压的介质最大静压水头,m。

C—— 考虑到结构不连续、铸造偏差及介质腐蚀等因素而附加的余量,mm。

式(1)为蝶阀蝶板厚度计算公式,如图4a 所示,其力学模型与半圆形止回阀阀瓣不同,同时计算参数H需确定阀瓣从全开到全关所需要的时间、阀门的流量等工况参数,止回阀作为自动类阀门,该类参数受工况影响波动大、较难确定,因此该公式实用性不 强[2]。

(2)实际设计计算时,多参照截止阀、旋启式止回阀圆形阀瓣进行计算,圆形阀瓣结构简图如图4b 所示,公式如下[3]:

式中DMP——阀瓣密封面平均直径,mm;

P——计算压力,MPa;

[σ]——材料的许用应力,MPa;

C——同式(1)介绍。

(3)图4c 为螺旋板换热器半圆板位置结构示意图,半圆板、中心隔板、内圈板三者通过焊接连接。文献 [4]给出了螺旋板换热器半圆板厚度计算公式的力学推导过程,通过理论和试验研究给出了半圆板厚度的计算方式,该公式已经被我国能源行业标准引用[5]。考虑到双瓣止回阀半圆形阀瓣结构与该文献半圆板相似,且均属于承受均布载荷、周边简支的力学模型,因此考虑引用该公式进行止回阀半圆形阀瓣厚度计算,具体如下:

图4 不同计算公式对应的阀瓣结构简图Fig.4 Structural diagram of plate corresponding to different calculation formulas

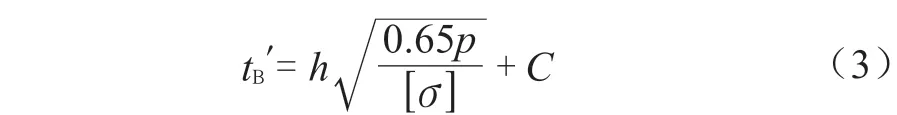

式中h——半圆板高度,mm。其他参数同公式(2)。

因式(1)可操作性不强,现分别采用式(2)、式(3)进行阀瓣厚度计算,代入P= 5 MPa,DMP= 309 mm,h= 154.5 mm,[σ] = 442 MPa[6-7],取C= 4 mm[8],式(2)与式(3)计算厚度t′B分别为22 mm、17 mm,实际厚度tB取计算厚度数值。

4 有限元分析与验证

为进一步分析验证不同阀瓣厚度对阀瓣强度和刚度的影响,现借助有限元分析软件对22 mm、17 mm 厚度阀瓣分别进行模拟分析。

4.1 建模及网格划分

利用软件对钛合金双瓣式止回阀半圆形阀瓣进行三维建模。忽略限位块等局部结构影响,适当简化模型。采用四面体/混合网格对导入的模型进行网格划分[9]。为了计算结果更加精确,对结构突变区域进行了加密处理,如图5 所示。

图5 计算模型网格图Fig.5 Grid graph of computing model

4.2 物性参数及边界条件

(1)物性参数

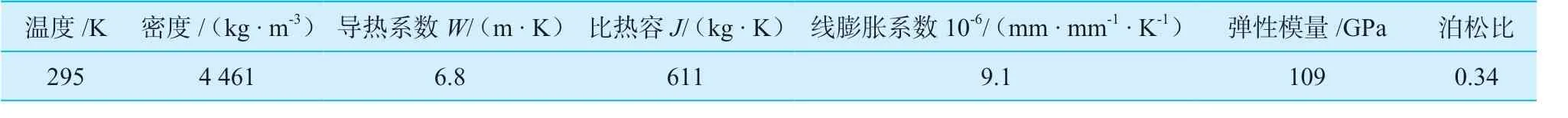

阀瓣材料为钛合金铸件ASTM B367 C-5,具体物性参数设置如表1 所示[10]。

表1 ASTM B367 C-5 物性参数Table 1 The physical parameters of ASTM B367 C-5

(2)边界条件及载荷

钛合金双瓣式止回阀阀瓣受力最苛刻的工况为阀门处于止回状态、阀瓣承受反向最大介质静压力的工况,理论上该最大静压力为5.0 MPa。按照上述工况,将阀瓣轴耳两侧进行轴向位移约束、阀瓣凸台密封面进行法向位移约束,除了凸台密封面及其围起来的内部表面,其余各方向施加介质压力5.0 MPa。

4.3 计算分析

模拟计算阀瓣在止回状态5.0 MPa 工况时的应力和变形分布情况。

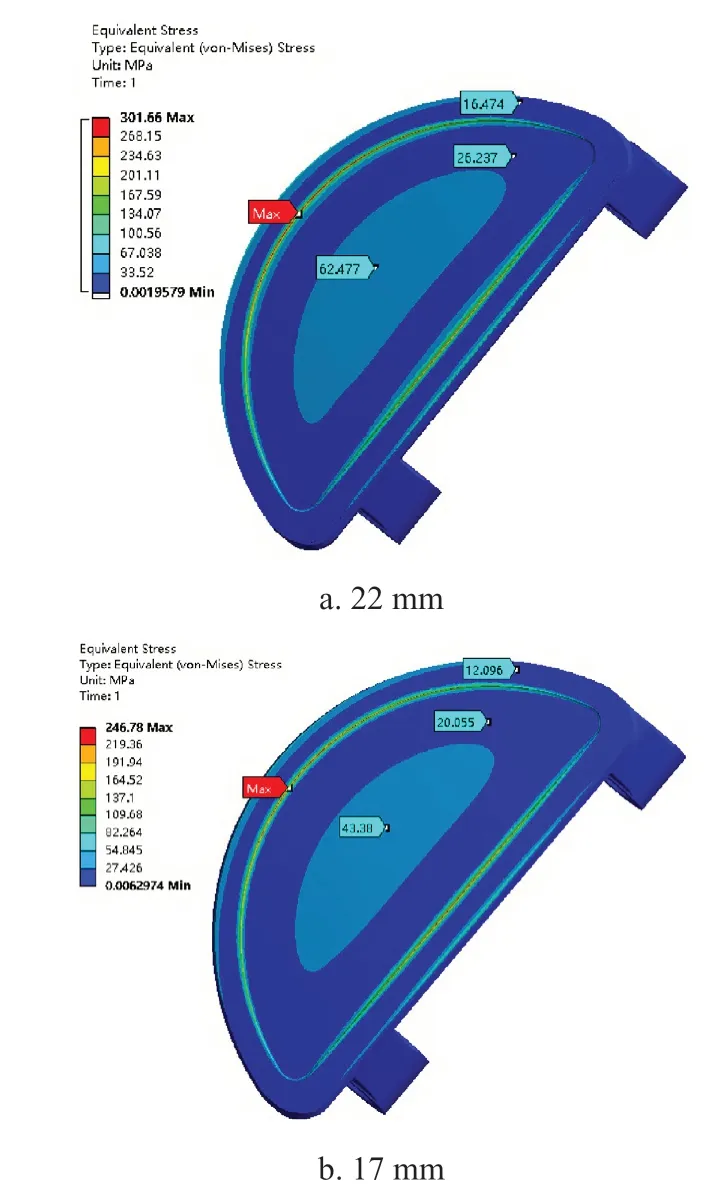

(1)应力分析

由图6 可知,止回状态下,在5 MPa 介质力作用下,阀瓣受力较大区域集中于阀瓣中心,呈半圆形分布,22 mm 厚度阀瓣此处应力值约为43 MPa、17 mm 厚度阀瓣处应力值约为62 MPa,远小于许用应力442 MPa,均满足强度要求。阀瓣最大应力出现在密封面凸台与半圆板交接的地方,22 mm、17 mm阀瓣分别达到了246.8 MPa、301.7 MPa,属于结构不连续导致的局部应力,属正常状况。为防止该处集中应力过大,生产中可通过加大过渡圆角等方式减小局部应力。

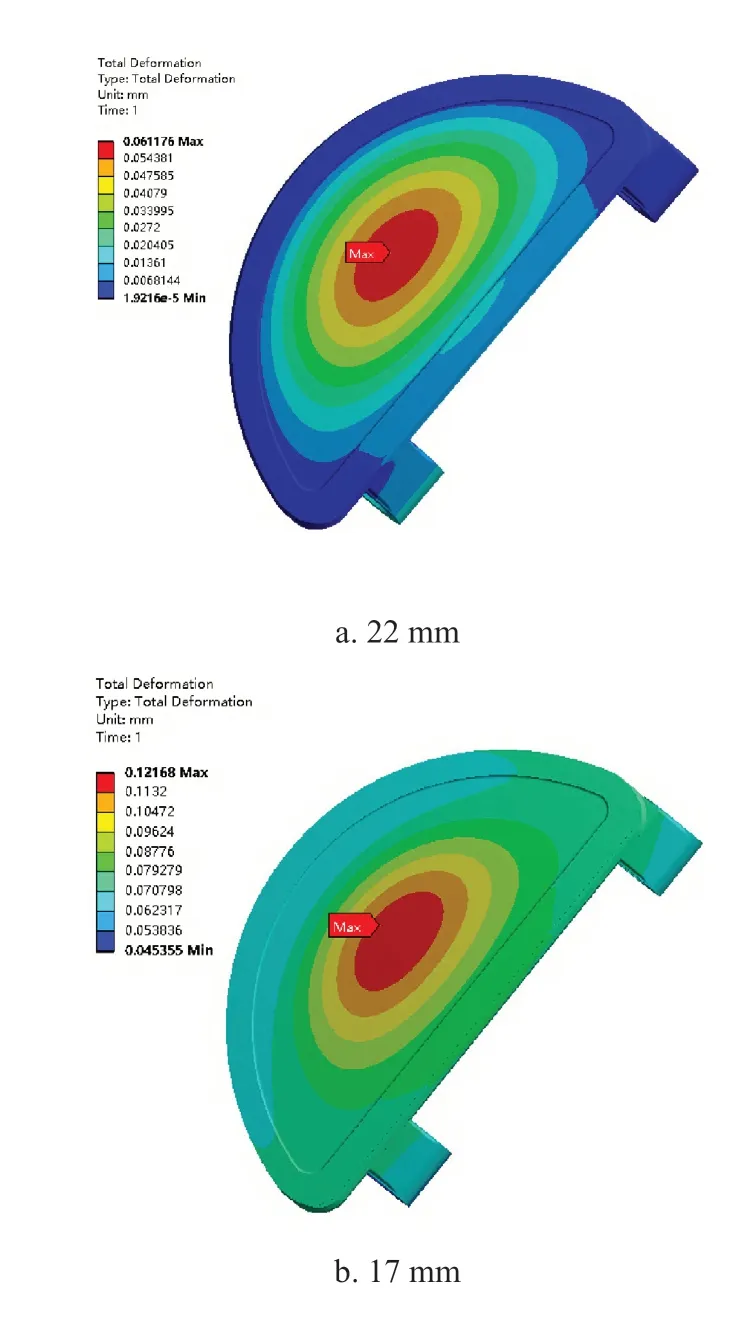

(2)变形位移分析

由图7 可知,阀瓣变形最大区域集中于阀瓣中心,呈近椭圆形分布,随着阀瓣中心不断外延,变形位移值不断减小,呈环状递减趋势。22 mm 厚度阀瓣最大变形值约为0.06 mm、17 mm 厚度阀瓣最大变形值约为0.12mm,数值均较小,满足使用功能要求。

对比图6、图7 可以看出,阀瓣应力集中导致应力激增的地方,变形位移趋于正常状态,阀瓣中心受力较大区域与变形最大区域较为一致,均位于阀瓣中心处。

图6 阀瓣应力分布云图(MPa)Fig.6 Cloud map for stress distribution of plate

图7 阀瓣变形位移分布云图(mm)Fig.7 Cloud map for deformation displacement of plate

(3)变化规律分析

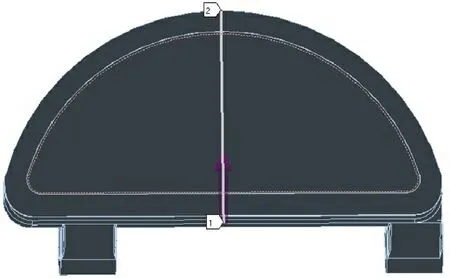

为进一步研究阀瓣上应力、变形的变化规律,如图8 所示,在阀瓣上表面平面(不含凸台密封面)、沿着阀瓣半圆板主体几何对称线取一条路径1—2,分别对厚度为22 mm、17 mm 的阀瓣模型进行运算,通过提取沿分析路径方向上的应力、变形位移数据,制图进行分析。

图8 分析评定路径Fig.8 Path for analysis and evaluation

图9 为阀瓣上部平面,沿着对称径向方向的应力变化曲线,从图中可以看出,厚度22 mm、厚度17 mm 阀瓣沿着该路径的应力变化趋势相同,在横坐标22.5 mm、138 mm 位置均出现了应力激增,这两个位置即为密封凸台平面内环与分析路径平面交接的地方,主要是空间位置、梯度发生突变所致,具有局部性,实际生产过程中可通过增大铸造圆角、光滑过渡进行改善;横坐标77 mm 位置(接近半径值一半的位置),22 mm 阀瓣、17 mm 阀瓣应力峰值分别约为43 MPa、62 MPa,不考虑应力集中及突变,该位置两侧应力都相对较小。

图9 沿路径方向应力变化曲线Fig.9 Stress change curve follow the path

图10 为阀瓣上部平面,沿着对称径向方向的变形位移曲线,从图中可以看出,厚度22 mm、厚度17 mm 阀瓣沿着该路径的变形变化趋势相同,均呈现先增大后减小的趋势,22 mm 阀瓣、17 mm 阀瓣变形峰值分别约为0.12 mm、0.06 mm,该位置与图9 中阀瓣中心应力较大的位置一致,沿该位置两侧变形值不断减小。

图10 沿路径方向变形变化曲线Fig.10 Deformation change curve follow the path

5 生产及试验

通过计算,22 mm 厚度、17 mm 厚度阀瓣应力、变形均满足设计要求,考虑到钛合金阀门的制造成本,最终选定厚度17 mm 进行阀瓣设计及生产制造。阀瓣铸件及14 寸钛合金双瓣止回阀产品如图11、图12 所示。阀瓣与阀体在完成密封面研磨后,进行了整机装配调试,通过了功能试验、强度试验、高压密性试验等一系列出厂试验,满足API 598—2016 标准要求。

图11 阀瓣铸件Fig.11 Plate casting

图12 钛合金双瓣式止回阀产品Fig.12 Titanium dual-plate check valve

6 结束语

(1)通过对止回阀半圆形阀瓣厚度进行对比计算和仿真分析验证,表明运用经验公式(2)计算出的厚度值较为保守,本文推荐的计算公式(3)仿真分析最大应力约为62 MPa,远小于许用应力,已满足强度要求,且更加经济,可用于半圆形阀瓣设计计 算。

(2)本钛合金双瓣式止回阀已完成系列化研制并服役于国内某PTA 生产现场,使用效果良好。

(3)引入仿真模拟试验可以直观分析阀门部件的受力变化规律,较准确地计算出局部应力、变形位移等数值,缩短研发周期,指导产品设计。