板壳式换热器在低温甲醇洗装置贫富液换热工况的应用

蒋燕,胡艳泳,王怀振,刘嘉钰,栾辉宝

(1. 中国石化南京工程有限公司,江苏 南京 210049; 2. 中国船舶集团第七一一研究所,上海 201100)

低温甲醇洗是大型煤化工中常用的气体净化工艺,由德国林德(Linde)公司和鲁奇(Lurgi)公司联合开发,采用冷甲醇作为溶剂,靠冷甲醇的吸收和解析来脱除酸性气体[1-3]。低温甲醇洗中的换热设备主要由列管式和缠绕管式两种。这些缠绕管式换热器需由专利商在国内合资厂提供,且价格昂贵[4]。国外专利商注重于局部冷量消耗的降低,而忽视了能量转移所带来设备大型化以及占地增大所带来的投资增长问题。

双碳目标下,工业领域的节能跟换热器的应用有着密切的关系。换热器性能的好坏直接影响着工业领域的节能减排。近年来,伴随着工业领域技术的进步,换热器的发展方向主要是大型化、高效化、节能化、应用领域的细分化[4-7]。目前石化企业应用的换热设备中,管壳式占主导地位,但板式换热器的竞争力在逐渐上升。早期的板式换热器板片与板片之间多采用橡胶垫片密封,多应用于公用工程装置中,无法使用于高压、大温差、有危害性介质中。焊接类板式换热器的出现,大大拓宽了板式换热器的应用领域。伴随着制造技术的快速发展,尤其是焊接技术的发展,板壳式换热器的质量可靠性和适用工况范围得到大大拓展,使得板壳式换热器在石油化工工厂中大面积地代替管壳式换热器成为可能。低温甲醇洗贫富液换热器换热的好坏将决定产品的工艺指标,通常其设计压力范围为5.0 ~ 7.0 MPa,设计温度范围低至-90 ~ -70 ℃之间。板壳式换热器因为其特殊的结构,可以适应这类工况,目前板壳式换热器成熟的应用范围为:真空 ~ 10 MPa;温度范围:- 200 ~ 500 ℃[4,8]。

1 板壳式换热器介绍

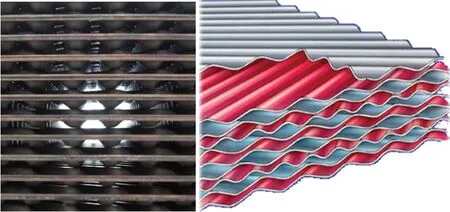

板壳式换热器结合了板式换热器和管壳式换热器的优点,如图1 所示。板壳式换热器的核心换热部件是板束,板束表面采用波纹板片,外形为圆形。制造工艺如下,首先板片与板片通过板片上内孔焊接,构成板片对。板片与板片对之间,焊接外圆(内部不焊接),构成一个板片芯体(若干个板片对)。将板片芯体类似于管束一样放置于压力容器壳体中。板片芯体之间不使用垫片,都采用密封焊接,因此可用于普通板框式换热器无法应用的高温、高压场合。板壳式换热器的流动方式,如图2 所示,板程流体和壳程流体在板片与板的两侧纯逆向流动。

图1 板壳式换热器原理图Fig.1 Schematic diagram of plate and shell heat exchanger

图2 板壳式换热器实物图Fig.2 Plate and shell heat exchanger physical diagram

2 低温甲醇洗工况实例

表1 圆形截面热交换器主要零部件名称Table 1 Round section heat exchanger main parts name

以某石化煤制氢装置用低温甲醇洗为例,原管壳式方案如下:贫/富甲醇换热器5 台,位号E006A ~ E,设计温度为-70 ~ 120 ℃,最高设计压力为5.7 MPa(g),总 换 热 面 积6 500 m2。E006A ~ D材质为Q345R(壳)/304L(管), E006E 材质304(壳)/304L(管)。

(1)采用管壳式换热器存在的风险隐患

图3 管壳式换热器设备现场图Fig.3 Shell and tube heat exchanger equipment site map

上游来的工艺合成气会夹带细小纳米级煤灰、催化剂粉末等,很难在洗涤塔中清洗干净,进而带入后续的低温甲醇洗系统。除此之外,气化后产生的原料气含有微量组分,如有机硫化物、萘、NH3、HCN、NO、羰基化合物等,这些微量组分在低温甲醇洗单元中很难完全脱除,还会导致设备及管道的腐蚀和堵塞[9-11]。贫/富液换热器在低温甲醇洗工艺中承担主要吸收剂的换热工作,换热的好坏将决定产品甲醇合成气的工艺指标。原现场此工位换热器采用管壳式,管内采用缠绕管结构,管侧流动存在管精细、长度长的问题,管内一旦堵塞,高压水枪清洗难度非常大;壳侧也存在清洗维护困难的问题,该结构管层与管层交错缠绕,流通间隙较小,内部很难清洗。

(2)采用板壳式换热器的优势

针对目前贫/富液换热器可能存在的问题,采用板壳式换热器具有如下优势:

① 换热系数高,体积小,重量轻,大大降低设备投资

板壳式换热器是板式换热器的一种,相同的压降约束下,其换热系数可达管壳式换热系数的2 ~ 4倍。采用板壳式换热器可以大大减少换热面积,降低设备投资。

② 选用耐腐蚀性好的材料,避免腐蚀泄漏的危险,延长设备寿命

由于板壳式换热器换热系数高,体积小,重量轻。在相同的投资情况下,可以选择耐腐蚀性更好的材料,有助于延长设备使用寿命。

③ 不易堵塞,容易清洗维护,制造周期短,风险可控

板壳式换热器与管壳式换热器相比不容易结垢,原因是:板式换热器由于特殊的波纹结构,使得流体在板间螺旋形流动,在雷诺数500 以上就可以达到湍流,而管壳式换热器管内流动雷诺数大于10 000 才能达到湍流。板壳式换热器其流体湍流度高,壁面剪切力大,污垢不容易沉积在板片表面;其流动长度更短,流体经流时间短;板的表面粗糙度小;流体进入板换内部的分配性更好,整个板换内部无流动死区。

(3)本项目中采取的优化设计

根据贫/富液换热器工位的特点,在板壳式换热器设计方案中采取以下几点设计,来避免流体堵塞。

① 加大了板间的波纹深度,使得流道更通畅

为了防止工艺介质中颗粒物对流道的堵塞,本方案中加大波纹深度,波纹深度选为2.8 mm,流道高度为5.6 mm,流道变得更加通畅。

图4 波纹板间流道示意图Fig.4 Schematic diagram of flow path between corrugated plates

② 减少板侧流体进出口小圆孔与板片外圆周的距离δ

在合理设计板型的基础上,本方案减少了内孔与板片外圆周间的间距,使其值在30 mm 左右,使得板侧固体颗粒的沉积区非常小,即使发生颗粒沉积,其对整个换热器的影响很小。同时这小部分的颗粒沉积区可以通过反向冲洗,冲洗干净[12-14]。

图5 壳侧流道机械清洗方便Fig.5 Shell side runner mechanical cleaning convenience

3 板壳式换热器仿真计算

3.1 几何模型

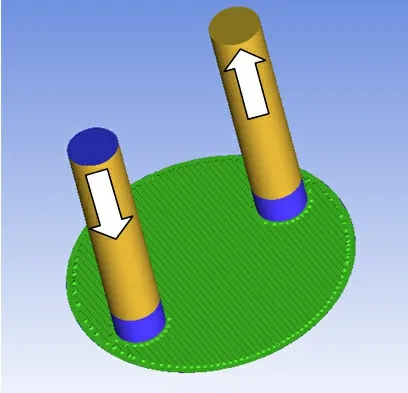

采用三维建模软件SOLIDWORKS 构建了圆形板片的三维实体模型,如图6a 所示。板片的各个几何尺寸(见图6b),圆形板片的直径980 mm,板片上的两个圆孔直径200 mm,两个内孔的中心距为620 mm。波纹与中心线的夹角a是75°,波纹深度h是2.8 mm,波纹节距t是9.0 mm。两块平板之间构成的网状流道如图7 所示。

图6 板片几何模型Fig.6 Plate geometry model

图7 板片对构成的网状流道示意图Fig.7 Schematic diagram of the mesh flow channel composed of plate pairs

根据特性,构建了板程流道(如图8 所示)。为了避免入口段在仿真过程中的影响,在板片进出口位置处均增加了直道延长段。

3.2 计算模型

本文采用商业软件ICEM 进行网格划分,采用FLUENT 进行模拟计算。

采用ICEM 直接对几何模型生成非结构化网格,网格类型为Tetra/Mixed[11]。网格尺寸为:进出口延长段直通道size 为5 mm,板片内部size 为1.0 mm,直通道同板片网格之间有过渡区域。对于图8 所示的几何模型,网格数目2 880 万。

图8 CFD 几何模型Fig.8 CFD geometry model

以板程流动模拟为例,采用FLUENT 计算的物理模型设置如下:

(1)流体为水,常物性;

(2)进口边界条件:Velocity-inlet,流速范围为0.005 ~ 0.04 m/s,温度330 K;

(3)壁面边界条件:Wall,温度300 K;

(4)出口边界条件:Outflow;

(5)湍流模型:Realizablek-ε模型;

(6)近壁面处理方法:Enhanced wall treatment。

3.3 计算结果

通过对多工况进行数值模拟,得到板程的传热结果如表2 所示。

表2 板程流动模拟结果Table 2 Plate course flow simulation results

选择流速为0.04 m/s 的结果进行分析,图9 给出了板程流动状态示意图。从图9a 所示的三维流线图可以看出,在流速为0.04 m/s 时,流体自右下侧板片内孔流入(红色显示),并围绕内孔扩散开来。不同位置的流动距离是不同的,两个内孔的连线距离最短,外圆周的距离最长。从图9b 板与板之间中心面的温度场分布可以看出,从进口处进入的流体沿孔四周扩散开来,在流动的前端基本上具有相同的温度梯度,然而随着流动距离的加长,离进口内孔较远的流股的温度梯度会慢慢下降。

图9 CFD 计算结果Fig.9 CFD calculation results

图10b 给出流线图(颜色代表压力),可以看出对比温度场,压力场的分布受内孔的影响相对较小,沿流动方向的压降下降基本均匀。

图10 CFD 计算结果Fig.10 CFD calculation results

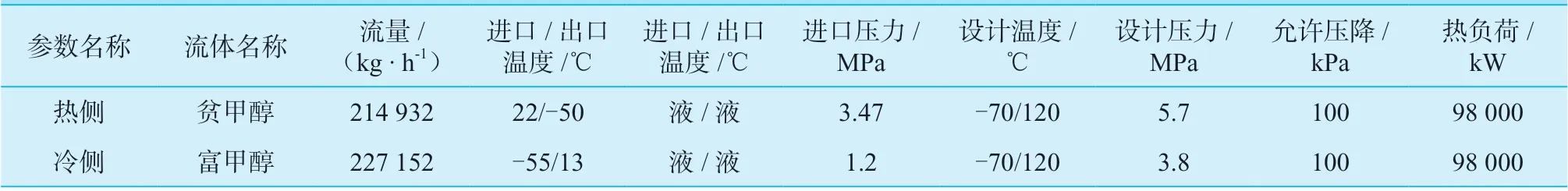

4 板壳式换热器工艺设计

根据数值模拟的结果,对低温甲醇洗装置进行了传热选型计算。该工位的贫富液换热器原设计采用5 台换热器串联。本项目开发新型板壳式换热器替代其中一台低温段换热器(E006E)。表3 给出了该台换热器的设计参数。对于给定的设计工况,进行两种换热器的方案对比,对比结果见表4 所示。

表3 低温甲醇洗贫富液设计参数Table 3 Design parameters of low-temperature methanol wash depleted rich liquid

表4 管壳式换热器与板壳式换热器设计结果对比经济性比较Table 4 Comparison of the economics of shell and tube heat exchangers and plate and shell heat exchangers

图11 给出了板壳式换热器的现场安装图。三台设备采用叠加布置,外部设置框架,便于检修维护。

图11 板壳式换热器实物图及外形图Fig. 11 Plate and shell heat exchanger physical drawing and shape drawing

4 结论

通过以上分析,可以得到以下结论:

(1)采用的板壳式换热器,通过加大板片波纹深度,减少内孔与外圆的间距,可以用于工艺介质中含有微小颗粒的低温甲醇洗贫富液换热工况。

(2)通过CFD 对板壳式换热器进行仿真计算,在低温甲醇洗贫富液换热工况下,板壳式换热器的换热系数约为管壳式换热器的2 倍,从而节省了占地面积,减少了投资费用。

(3)板壳式换热器的结构结合了板式换热器的可拆和管壳式换热器的耐高压的优点,停工检修方 便。

综合以上分析,低温甲醇洗工况采用板壳式换热器经济性好,具有非常好的应用推广前景。