6082-T6铝合金协同脉冲CMT焊缝表面微观组织及其腐蚀行为

朱 桢,董其鹏,陈夏明,长海博文,曹文耀

(1.苏州大学沙钢钢铁学院, 江苏 苏州 215137; 2.苏州大学高性能金属结构材料研究院,江苏 苏州 215137)

Al-Mg-Si合金由于具有良好的强度、塑性和耐蚀性,被广泛应用于汽车制造领域[1]。在车身及零部件的生产制造过程中不可避免需要考虑到铝合金的焊接问题。21世纪初Fronius公司在传统熔化极惰性气体保护焊(melt inert-gas welding,MIG)工艺基础上改进推出的冷金属过渡焊(cold metal transfer welding,CMT)工艺,通过精确控制焊接电流和焊丝抽拉行为实现了稳定、无飞溅的熔滴过渡过程,为薄板铝合金的低变形高性能焊接提供了新的方法[2-3]。

然而由于可调热输入有限,CMT并不适用于厚度大于3 mm的中厚板铝合金的焊接[4-5]。为此,Fronius公司在传统CMT焊接工艺基础上推出了一种脉冲CMT焊接工艺。Pang[6]等人的研究指出,脉冲CMT焊接工艺本质上是脉冲焊接工艺和传统CMT焊接工艺的结合,脉冲阶段的高脉冲电流提供了更高的焊接热输入,从而增加了焊缝熔池深度,进一步扩大了CMT焊接工艺在铝合金焊接中的应用范围。此外,脉冲阶段高脉冲电流的加入使得熔滴对熔池的冲击和搅拌作用增强,有效降低焊缝气孔率,并细化了焊缝晶粒尺寸,这有利于提高焊接接头的力学性能[7-8]。近期,Huan[9]等人采用一种新型CMT焊接工艺——协同脉冲CMT焊接工艺制备了Al-Mg-Si合金焊接接头,焊接接头的强度可达到基材的70%以上,适用于Al-Mg-Si合金的高性能优质焊接。然而Li[10]等人的研究表明,脉冲工艺会使焊缝表面存在明显的元素宏观偏析,对焊缝力学性能有不利影响。同时宏观偏析的存在使得焊缝中易形成电偶腐蚀,从而降低焊缝耐蚀性。然而,目前对这种新型协同脉冲CMT焊接工艺的焊缝表面元素分布及其对焊缝耐蚀性能的影响鲜有研究。

本试验采用协同脉冲CMT焊接工艺对6082-T6铝合金进行焊接,研究焊缝表面元素分布规律及其形成原因,并分析其对焊缝表面耐蚀性能的影响。

1 试验材料与方法

试验材料为3.0 mm厚的6082-T6铝合金板材,填充材料为直径1.2 mm的ER5183铝合金焊丝,化学成分如表1所示。焊接试验前,采用化学方法除去待焊区域表面氧化膜,并清洗晾干。试验用Fronius TPS500i焊机,以无间隙拼焊的方式完成协同脉冲CMT焊接,焊枪与焊缝倾角为60°,焊接速度为0.66 m/min,送丝速度为6.60 m/min,焊丝干伸长12 mm(焊丝干伸长指焊丝端头至焊枪出口的距离),保护气体为高纯氩气,气体流量30 L/min。焊接过程中采用电流电压采集系统以10 000帧/s的采集频率记录实时电流。

表1 6082-T6和ER5183铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 6082-T6 and ER5183 aluminum alloys(wt/%)

焊接试样按照ASTM G110-92腐蚀标准进行浸泡腐蚀,将精抛后的金相试样放置在质量分数为3.5%NaCl+10 mL/L H2O2溶液中浸泡24 h,浸泡过程中采用恒温水浴锅控制溶液温度在25 ℃±1 ℃[11]。试验结束后利用超声波清洗去除试样表面的可溶杂质,再用蒸馏水冲洗吹干。利用Olympus GX53金相显微镜和台式Phenom XI扫描电子显微镜(Scanning Electron Microscope,SEM)对焊缝组织及腐蚀形貌进行观察。利用EDS对焊缝析出相和焊缝腐蚀产物进行元素分析。

2 结果与讨论

2.1 焊缝表面腐蚀行为

图1给出了协同脉冲CMT焊接接头上表面的宏观形貌和腐蚀形貌。由图1可见,焊缝表面腐蚀形貌呈现出轻微区和严重区交替分布的情况,形成与宏观形貌一样的鱼鳞纹状。由局部放大图1c、d可以看出,腐蚀轻微区内的腐蚀坑主要以细小的圆形点蚀坑为主;而腐蚀严重区内点蚀坑的尺寸更大。为了比较两个区域腐蚀的严重程度,对两个区域内的点蚀坑面积占比进行了统计:腐蚀轻微区内点蚀坑的面积占比约为8%,腐蚀严重区内的点蚀坑面积占比则达到了19%。由此可见,协同脉冲CMT焊接工艺下焊缝表面存在明显的耐蚀性能不均匀现象,局部区域耐蚀性显著降低。

图1 协同脉冲CMT焊接接头表面形貌Fig.1 Surface morphologies of CMT MIX synchro-pulse welding joint

图2给出了腐蚀严重区和腐蚀轻微区点蚀坑的微观形貌。从图2可以看出,点蚀坑中存在不同形状的白色腐蚀残留物,且点蚀坑的形貌与腐蚀残留物的形状相似。由此可见,金属间化合物析出相的存在状况会影响焊缝的腐蚀行为。表2呈现了点蚀坑内白色腐蚀残留物的EDS元素分析结果,以此推断点蚀坑内原本的金属间化合物为Mg2Si相。

图2 腐蚀坑显微组织Fig.2 Micro morphologyies of pits

表2 腐蚀坑内残留物元素含量EDS分析结果(摩尔分数/%)Table 2 EDS analysis of the residue element content in pits(mole fraction/%)

2.2 焊缝显微组织

图3给出的是焊缝表面两个不同腐蚀程度区域的显微组织。由图3可知,两个区域内晶界上均存在黑色长条状析出相和白色棒状或球状析出相,不同的是腐蚀严重区析出相的数量和尺寸明显大于腐蚀轻微区的。为了确定两个区域内基体与析出相的成分差异,采用EDS进行了元素分析,结果如表3所示。

表3 基体及析出相EDS分析结果(摩尔分数/%)Table 3 EDS analysis of matrix and precipitates(mole fraction/%)

图3 协同脉冲CMT焊缝表面不同腐蚀程度区域的显微组织Fig.3 Microstructures of different corrosion areas on the weld surface of CMT MIX synchro-pulse welding joint

由表3可知,腐蚀严重区镁含量明显大于腐蚀轻微区,而腐蚀严重区对应鱼鳞纹的凹陷处,元素偏析的形成可能与鱼鳞纹两个区域焊丝填充量不同有关。此外,分析表明,黑色析出相存在明显的Mg、Si元素富集,白色析出相则存在Fe元素富集。结合本课题组的前期研究结果可知[12],黑色析出相为Mg2Si相,白色相为Al3Fe相。而鱼鳞纹凹陷处镁含量的升高促进了Mg2Si的形成,致使该区域在凝固过程中析出了大量的Mg2Si相[13],如图3a所示。

在铝合金中,Mg2Si相的存在会使其耐蚀性恶化。表4给出了铝合金中各析出相的自腐蚀电位。由表4可知,Mg2Si的自腐蚀电位最低,在浸泡腐蚀过程中充当阳极先被腐蚀,且Mg2Si在被腐蚀的过程中会优先腐蚀Mg元素,使得Si残留在点蚀坑内。此外,Si的自腐蚀电位显著高于α-Al基体的,在腐蚀过程中充当阴极加速周围铝基体的腐蚀。镁含量越高的区域,形成的Mg2Si析出相越多,其耐蚀性越差[14]。在焊缝中,Mg元素产生了宏观偏析,富Mg区和贫Mg区呈鱼鳞纹状交替分布,因此经过腐蚀后也形成了腐蚀严重区和腐蚀轻微区交替分布的形貌。由此可见,协同脉冲CMT焊缝上表面的腐蚀情况与脉冲电流波形特征有着密切的关系。

表4 铝合金中常见析出相的自腐蚀电位(V)Fig.4 Self-corrosion potential of common precipitates in aluminum alloy(V)

2.3 焊缝宏观形貌和组织宏观偏析形成原理

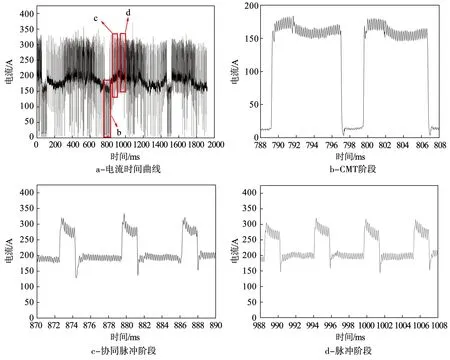

焊缝的宏观形貌与焊接电流波形特征有关。图4为协同脉冲CMT焊接过程中实时的电流曲线。

图4 协同脉冲CMT焊接工艺电流-时间曲线Fig.4 Current-time curves of the CMT MIX synchro-pulse welding process

(1)

式中:

Ii—瞬时电流,A;

Δt—脉冲电流单一周期时间,ms。

计算结果如表5所示。

表5 协同脉冲CMT焊接工艺不同阶段电流特征值Table 5 Characteristic values of current at different welding stages of CMT MIX synchro-pulse welding process

由表5可知,由于高频率脉冲电流的存在使协同脉冲CMT焊接工艺脉冲阶段的平均焊接电流明显增加,从而使得与CMT阶段的焊接电流差值ΔI增加至91 A。因此,协同脉冲CMT焊接工艺中高频脉冲阶段和CMT阶段焊接电流差值的增加使脉冲阶段的熔池尺寸显著增加,从而使得缝上表面鱼鳞纹更为显著。在高频脉冲阶段,具有较高热输入和电弧压力的电弧使熔池宽度和熔池深度增大,熔池表面产生明显的凹陷变形;在CMT阶段,热输入和电弧压力较小导致熔池宽度和深度变小,熔池表面由于张力形成凸起,如图1a所示。

由于焊缝鱼鳞纹凹陷的位置焊丝填充量较多,使得凹陷处镁含量明显高于凸起处,凝固时析出更多的Mg2Si相。在腐蚀过程中由于优先腐蚀Mg2Si相,因此焊缝凹陷处表现出耐蚀性恶化。而相比之下鱼鳞纹凸起处焊丝填充量较少,焊缝中的镁含量低,形成的Mg2Si析出相较少,最终焊缝该区域的耐蚀性能相对较好。

3 结 论

本试验采用协同脉冲CMT焊接工艺焊接了6082-T6铝合金板试样,分析了焊缝表面宏观偏析形成原因及其对耐蚀性的影响,结论如下:

1)协同脉冲CMT焊接工艺存在CMT阶段和脉冲电流阶段,且脉冲阶段存在低频脉冲和高频脉冲。三个阶段的平均电流分别为125 A、216 A和226 A,脉冲频率分别约为100 Hz、140 Hz和170 Hz。高频脉冲阶段因高频高峰值脉冲电流的存在使其平均电流约为CMT阶段的1.8倍,致使焊缝表面形成明显的鱼鳞纹。

2)鱼鳞纹的形成使焊缝不同区域焊丝填充量明显不同,凹陷处镁含量高于凸起处的,凹陷处的w(Mg)约为2.5%,是凸起处的3倍,这使焊缝表面形成与鱼鳞纹形状相似交替出现的Mg元素富集现象。

3)交替出现的Mg元素富集现象导致焊缝表面凹陷处Mg2Si含量高于凸起处的,使焊缝表面Mg元素富集区域的耐蚀性能恶化。