多场景下的列车线路碰撞试验台线路设计方法

赵慧,许平,李本怀,2,肖娴靓,郭威

(1.中南大学 轨道交通安全教育部重点实验室,湖南 长沙410075;2.中车长春轨道客车股份有限公司,吉林 长春130062)

在列车耐撞性研究方法中,碰撞试验是最真实且最能揭示过程本质的研究方法[1-2]。因此,研建专业的列车线路碰撞试验台对于科学再现列车碰撞冲击响应、真实评估列车碰撞安全性能具有重要意义。列车碰撞试验台的线路设计是基于本试验台的能力规划,再结合场地环境和建设成本等综合考虑得到[3]。由于列车运行线路制造成本巨大,在有限的设计空间内完成推进加速、碰撞试验和试验后制动等过程的科学规划和合理布置至关重要。为了对试验全过程所需线路长度进行精确合理的计算,需要构建一个全过程的仿真计算模型,对试验中驱动、碰撞和制动等过程的车辆的运动和变形进行计算模拟。目前,多体动力学在列车系统运动学和动力学分析中具有很强的优势,通常可以提供令人满意的时间效率和计算精度,因此在多车辆列车动力学仿真中已被广泛采用[4]。该方法在列车牵引与制动研究[5]、列车碰撞建模方法的研究[6]、列车碰撞能量管理[7-9]、爬车和脱轨分析[10-12]以及乘员二次碰撞研究[13]等方面已经得到了广泛应用。本文基于MotionView动力学软件分别构建多种碰撞场景下的全过程列车三维动力学模型,获得了不同碰撞场景和不同试验阶段下列车的运动位移响应。基于一定的设计准则,获得了列车线路碰撞线路方案设计。最后,通过与一次5编组列车对撞试验对比,验证了提出的线路设计方案的合理性。

1 设计方法

1.1 设计要求

列车碰撞试验台的线路设计是基于试验台的能力规划,结合场地环境和建设成本等因素综合考虑得到。表1为列车碰撞试验台的能力规划,包括3种试验场景及对应试验能力。图1为实地考察后初步确定的列车碰撞试验台的线路场地,为一段1 500 m直线段线路。该直线段线路的一端为固定刚性墙,另一端为连接外部线路的环线。因此,本研究主要围绕1 500 m直线段线路的设计及分配展开。

图1 选址场地示意图Fig.1 Schematic diagram of site selection

表1 列车线路碰撞试验台能力规划Table 1 Capability planning of train line collision test rig

将列车线路碰撞试验分为机车推进加速、碰撞试验和试验后制动3个过程,每个过程的具体试验安排及对应线路的设计要求如图2所示。

图2 线路碰撞流程示意图Fig.2 Schematic diagram of line collision process

机车加速过程:首先,由机车牵引运动试验列车加速到碰撞试验的目标速度v;然后机车释放运动试验列车,试验列车向前继续滑行,同时驱动车采取制动措施以保护司机安全。该过程的线路设计应该在满足最大试验能力前提下,留有一定的安全余量;

碰撞试验过程:在多重安全防护系统的保障下,完成试验台能力规划中各碰撞场景最大碰撞能力的列车线路碰撞试验。由于列车碰撞是强非线性的动态冲击过程,针对列车碰撞试验的安全防护装置成本会显著提高,所以需要仔细计算列车碰撞过程车辆的最大碰撞距离,合理设计安全防护线路长度;

试验后制动段:碰撞结束后,滑行状态的运动试验列车与静止试验列车(障碍物)与安装吸能结构的制动台车发生撞击;然后,控制制动台车进行制动,直至制动台车与试验车一起停止。在保证试验各车辆能够安全制动前提下,该过程所需线路长度应尽量减小。

1.2 设计方法

1)首先,确定碰撞试验段的线路长度XC:碰撞试验段线路的长度应满足3种碰撞试验场景的安全防护需求,即应该大于3个碰撞场景极限情况下的所需最大安全防护距离的最大值。

式中:XC1,XC2,XC3分别是碰撞场景1,2和3的极限碰撞情况下所需安全防护距离,其长度等于碰撞过程中车辆的最大位移和需要安全防护的车辆的长度之和,可表示为:

式中:vi,ni,mi和sti分别为第i个碰撞场景下的最大碰撞速度、单车质量、列车编组数和安全防护车辆数;Lcar为单节车辆的长度,取25 m。

2)然后,确定试验后制动段线路的长度XB:碰撞后制动段的线路长度应至少满足碰撞场景1和2这2种工况的制动需求;针对第3种碰撞场景,由于碰撞结束后速度仍然很高,直线段减速不能满足要求的话,可以采取曲线段制动。

式中:XB1,XB2和XB3分别是碰撞场景1,2和3的极限碰撞情况下所需试验后制动距离,其长度等于制动过程中车辆的最大位移和所有试验车辆的长度之和,其表达式如下:

式中:v'i和ki分别为第i个碰撞场景下制动初速度和试验车数量。对于第1种碰撞场景,试验车的数量为2列8编组列车;k1=16节;对于第2和第3种碰撞场景,试验车的数量为1列8编组列车,k2=k3=8节。

3)最后,在确定碰撞段长度和制动段长度之后,驱动加速段线路的长度XD也随之确定:将除去碰撞试验段线路和试验后制动段线路长度以外剩余线路长度用来驱动加速。并校核驱动加速段线路的长度能否满足3种碰撞场景下试验运动车加速的需求。XD的计算表达式如下:

2 多场景全过程列车多体动力学模型

基于车辆系统动力学理论[14],针对列车线路碰撞试验全过程,采用MotionView动力学计算软件建立了列车的三维动力学模型。该模型被划分为车辆子系统、碰撞子系统,接触子系统、制动和驱动子系统。

1)车辆子系统:将车体、构架和轮对等效为刚体。轮对和转向架、转向架与车体之间分别通过一系和二系悬挂系统连接。悬挂系统的弹性连接元件在动力学模型中通过衬套、弹簧和阻尼元件进行模拟,用非线性刚性特性和阻尼特性曲线描述其力学特性[15]。构建的高速列车头车和中间车动力学车辆模型如图3所示。驱动车和制动车的具体参数由厂家提供,忽略悬挂装置的影响。

图3 参考某高速列车构建的车辆动力学模型Fig.3 A vehicle dynamics model constructed with reference to a high-speed train

2)碰撞子系统:将车辆之间的车钩缓冲装置及吸能结构分别等效为非线性弹簧,其力学特性通过定义非线性载荷-位移特性曲线进行描述[15]。3种场景下的碰撞子系统模型如图4所示。

图4 吸能子系统及非线性载荷−位移曲线Fig.4 Energy-absorbing subsystem and nonlinear load-displacement curve

3)制动和驱动子系统:为计算方便,将列车的制动过程简化为空走过程和有效制动过程[16]。制动空走过程为列车无制动力状态下以制动初速度滑行的过程,制动时间取2.5 s;有效制动过程为列车在制动力作用下减速的过程,该过程制动力计算采用换算闸瓦压力计算法,在动力学模型中用力元进行模拟,如式(6):

式中:Kh为每节车辆的换算闸瓦压力,取650 kN;φh为每节车辆闸瓦与车辆之间的摩擦因数,可表示为:

式中:v为当前运行车速,km/h;v'为制动初速度,km/h。

驱动车的牵引力在动力学模型中通过力元进行模拟,牵引力大小根据牵引特性曲线而定。牵引特性曲线由厂家提供,如图5所示。

图5 驱动子系统牵引力与车速的关系Fig.5 Relationship between the traction force of the drive subsystem and the vehicle speed

4)接触子系统:轮对与轨道之间的相互作用是通过接触模型来模拟的。通过定义三维有限元网格来模拟轮对和轨道接触面的几何特征。当2个接触面的三维有限元网格发生穿透时,就会产生接触法向力和摩擦力。

3 动力学计算结果分析

3.1 多场景下碰撞工况动力学计算结果

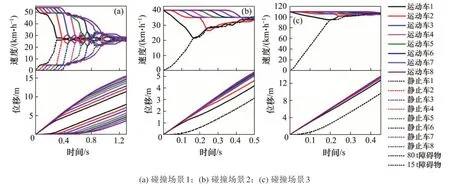

根据表1规定场景和工况,分别开展3种碰撞场景下的列车碰撞动力学仿真计算,得到不同碰撞场景下各节车辆的运行距离和运行速度随时间变化规律,如图6所示。

图6(a)为碰撞场景1中各车辆的速度−时间曲线和位移-时间曲线。碰撞过程持续时间为1.3 s,运动车第8节发生最大的运动位移,为15.6 m。因此,该碰撞场景下线路段安全防护的距离应满足:

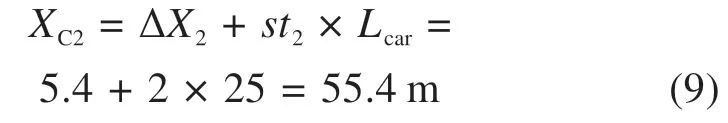

图6(b)为碰撞场景2中各车辆的速度-时间曲线和位移-时间曲线。碰撞过程持续时间为0.5 s,运动车第8节发生最大的运动位移,为5.4 m。因此,该碰撞场景下线路段安全防护的距离应满足:

图6(c)为碰撞场景3中各车辆的速度−时间曲线和位移-时间曲线。碰撞过程持续时间为0.42 s,运动车第8节发生最大的运动位移,为12.8 m。因此,该碰撞场景下线路段安全防护的距离应满足:

图6 多场景碰撞过程动力学计算结果Fig.6 Dynamic calculation results of multi-scene collision process

基于上述3种碰撞场景的动力学仿真分析,将式(8),式(9),式(10)代入式(1)可得:安全防护距离XC为120 m,即可满足以上3种碰撞场景极限情况下的安全防护要求。

3.2 多场景下制动工况动力学计算结果

根据表1规定场景和工况,分别开展3种碰撞场景下的列车制动工况动力学仿真计算,得到不同碰撞场景下各节车辆的运行距离和运行速度随时间变化规律如图7所示。

图7(a)为碰撞场景1中各车辆的速度−时间曲线和位移−时间曲线。制动过程持续时间为30.8 s,运动车第8节发生最大的运动位移146.8 m。所以,该场景下需要制动段线路长度为:

图7(b)为碰撞场景2中各车辆的速度−时间曲线和位移−时间曲线。制动过程持续时间为18.6 s,运动车第8节发生最大的运动位移111.4 m。所以,该场景下需要制动段线路长度为:

图7(c)为碰撞场景3中各车辆的速度−时间曲线和位移-时间曲线。制动过程持续时间为67.64 s,运动车第8节发生最大的运动位移1 222.2 m。所以,该场景下需要制动段线路长度为:

图7 试验后制动工况动力学计算结果Fig.7 Dynamic calculation results of post-collision braking conditions

基于上述3种碰撞场景的动力学仿真分析,将式(11),式(12),式(13)代入式(3)可得:试验后制动段长度XB为550 m即可满足以上第1和第2类碰撞场景极限情况下的要求,第3类碰撞场景需要制动距离过长,在直线段难以满足其制动需求,所以采取曲线段进行减速。

3.3 多场景下牵引工况动力学计算结果

在确定碰撞段长度和制动段长度之后,代入式(5),即可得到加速段的长度为830 m。分别开展3种碰撞场景下的列车牵引工况动力学仿真计算,得到不同碰撞场景下各节车辆的运行距离和运行速度随时间变化规律如图8所示。

图8 驱动车推进加速工况动力学计算结果Fig.8 Dynamic calculation results of locomotive driving acceleration conditions

机车加速到53 km/h需要加速位移为252 m;机车制动过程需要制动位移118 m。所以,该场景下需要驱动段线路长度为370 m。机车加速到40 km/h需要加速位移为132 m;机车制动过程需要制动位移50 m。所以,该场景下需要驱动段线路长度为182 m。机车加速到110 km/h需要加速位移为1 699 m;机车制动过程需要制动位移431 m。所以,该场景下需要驱动段线路长度为2 130 m。

可以得出结论:在830 m有限驱动距离内,可以完全满足碰撞场景1和2的机车驱动加速和机车制动过程,碰撞场景3可以利用大环线进行加速。

4 线路方案确定及试验验证

经过动力学计算校核,得出列车线路碰撞试验台线路设计的方案为:驱动加速段线路长度为830 m,碰撞试验段线路长度为120 m,试验后制动段线路长度为550 m。该线路设计方案可以完全满足碰撞场景1和2的所有碰撞试验过程,碰撞场景3的机车驱动加速工况和试验后制动工况可以利用外围环线进行。

在中车长春轨道客车股份有限公司研制的列车线路碰撞试验台上,开展了一列5编组运动列车以30 km/h速度撞击相同静止列车的对撞试验。

通过仿真计算和试验数据的整理,得到仿真与试验数据的对比,如表2所示。可以看出,试验与仿真的误差相对较小,验证仿真模型的正确性,也验证了本文提出列车线路碰撞试验台线路设计的方案的正确性。

表2 仿真试验对比Table 2 Comparison of simulation test

5 结论

1)为了实现列车碰撞试验台的线路设计,基于MotionView动力学软件分别构建了3种碰撞场景下的全过程列车三维动力学模型,并通过动力学仿真计算获得了各过程车辆的运动位移响应。

2)基于提出的试验台线路设计方法,获得了列车线路碰撞线路设计方案,即机车驱动段线路长度为830 m,碰撞试验段线路长度为120 m,试验后制动段线路长度为550 m。最后,通过与一次5编组列车线路对撞试验对比,验证了提出的线路设计方案的合理性。

3)随着碰撞场景、碰撞速度和列车编组数的改变,机车驱动加速距离也随之变化。因此,如何根据不同试验工况,确定加速驱动距离和机车初始位置,需要进一步地深入研究和探讨。