预焙阳极铝电解槽碳渣零排放试验研究

刘 驰 郭 彬 张伟南 曲建华

(内蒙古锦联铝材有限公司, 内蒙古 霍林郭勒 029200)

0 前言

自Hall-Heroult(霍尔- 埃鲁)熔盐电解法产生至今,铝的生产一直采用该方法[1]。其基本原理是:以Al2O3为原料,以冰晶石为熔剂,以炭素为两极,采用预焙阳极,通入直流电,在电解槽内进行电化学反应,在阴极得到铝液。预焙阳极由石油焦(骨料)和沥青(粘结剂)制成,在电解生产过程中,预焙阳极被氧化,由于石油焦和沥青的抗氧化能力不一致,部分石油焦颗粒从基体上脱落,进入熔盐电解质中形成碳渣[2]。电解质中的碳渣,会增加电解质的电阻,导致电解质导电性降低[1]。因此,碳渣需要及时打捞出来。

碳渣是含氟危险废物,不能弃置和漏天存放,必须进行无害化处置。碳渣的无害化处置方法有浮选法、焙烧法、真空冶炼法及流化床技术等[3],这些处置方法都大大增加了能源消耗和处置成本,而且处置过程会产生废气和废液。

有文献[4]记载,碳渣在温度500 ℃下即开始燃烧,到600 ℃时燃烧加速,在600 ℃条件下焙烧4 h,电解质中的碳和水分基本除尽。笔者自2011年开始,在高锂盐和低锂盐电解质体系电解槽上进行碳渣燃烧试验及应用,即把电解槽产生的碳渣放在新更换的阳极炭块上部,利用电解槽自身的热量,在有氧条件下,实现碳渣燃烧,最后得到的熔融电解质进入槽内,实现碳渣的零排放,大大节约生产成本,减少资源、能源浪费。

1 碳渣燃烧试验

1.1 试验目的

研究不同温度下铝电解碳渣的燃烧情况。

1.2 试验设备

电子天平、马弗炉、振动磨样机。

1.3 试验反应原理

在一定温度及有氧环境下,铝电解碳渣中的碳、氢等可燃物燃烧,以气体或其他形式挥发,剩余产物为电解质。

1.4 试验步骤及数据

1.4.1 全碳渣燃烧温度选择

将碳渣经碳化钨研磨器研磨后,称取13 g样品分别在温度500 ℃、600 ℃、700 ℃、800 ℃条件下燃烧。根据碳渣燃烧的速度,在温度700 ℃以下燃烧5 h,在温度700 ℃及以上条件下燃烧3 h。

1.4.2 全碳渣燃烧过程及最终结果

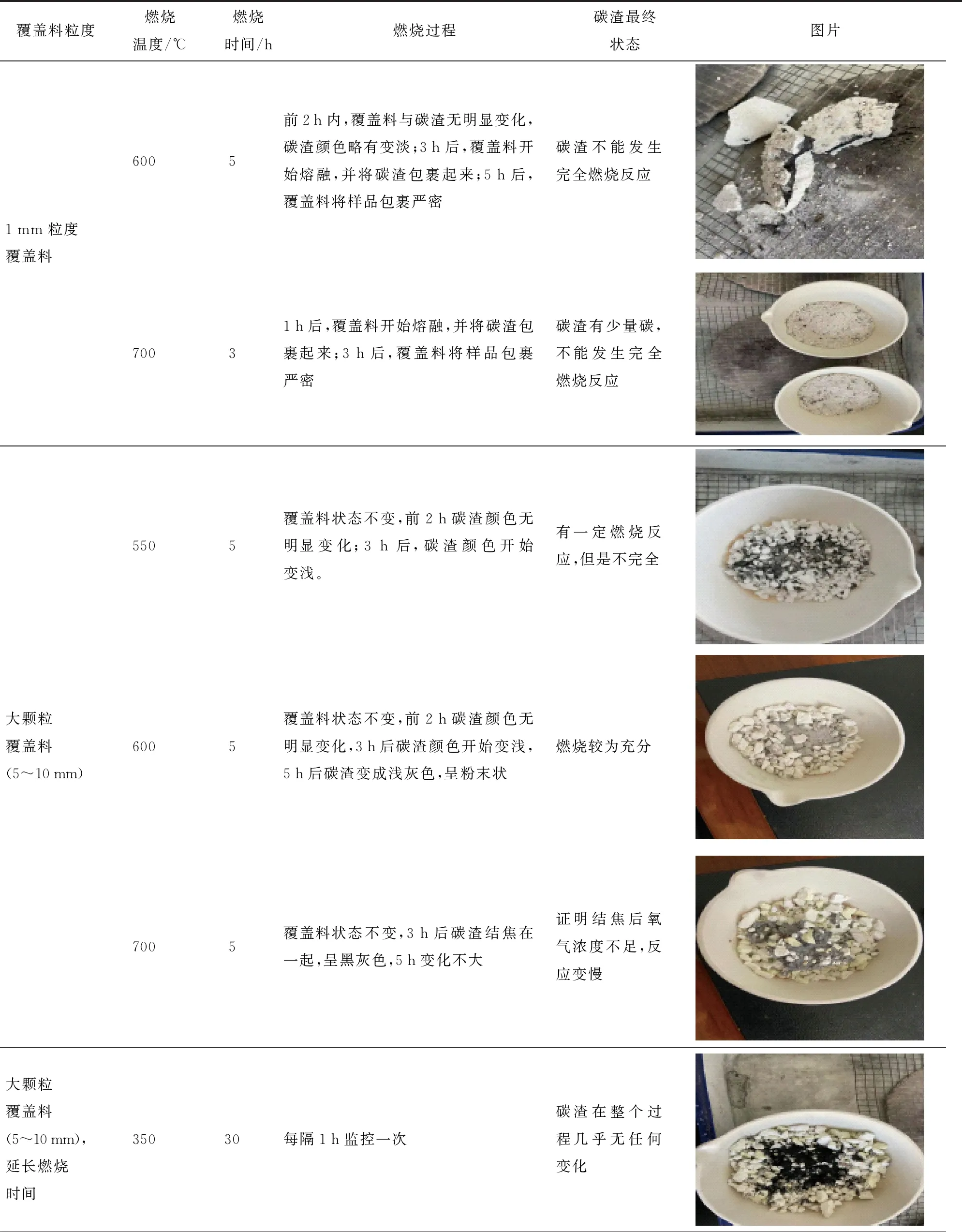

碳渣燃烧过程及最终状态见表1。样品为同一车间平行除水样品,碳与电解质分离较差,碳含量较低,电解质含量较大。经分析,样品碳含量为20.9%,其他物质含量79.1%。

表1 不同温度下碳渣燃烧过程及最终状态

1.4.3 燃烧剩余物成分分析

从表1看出,在非封闭状况下,温度700 ℃以上,碳渣中的碳燃烧充分,温度700 ℃以下,碳渣中的碳燃烧不充分。

在温度800 ℃条件下,碳渣燃烧剩余物经过镜下鉴定、X射线衍射及电子探针分析,主要成分见表2。

从表2看出,燃烧剩余物大部分是Na3AlF6和其他氟化物,与电解槽电解质成分一致,证明在碳渣燃烧过程没有改变碳渣中的成分,剩余物进入电解槽后,电解槽不会产生不良反应。

表2 碳渣燃烧剩余物化学成分分析 %

1.4.4 含覆盖料(残极返回料)碳渣燃烧

1.4.4.1 采用1 mm粒度覆盖料

通过1 mm标准筛制取覆盖料(粉末状+小颗粒)30 g,将其覆盖碳渣,在温度600 ℃、700 ℃环境下分别燃烧5 h、3 h。结果见表3。

表3 不同温度下含覆盖料碳渣燃烧过程及最终状态

续表3

1.4.4.2 采用大颗粒覆盖料(5~10 mm)

采用大颗粒覆盖料(5~10 mm)将碳渣覆盖(模拟生产场景物料状态),在温度550 ℃、600 ℃、700 ℃条件下分别燃烧5 h、5 h、3 h,具体情况见表3。

1.4.4.3 采用大颗粒覆盖料(5~10 mm)并延长燃烧时间

采用大颗粒覆盖料(5~10 mm)将碳渣覆盖(模拟生产场景物料状态),在温度350 ℃、400 ℃、550 ℃条件下分别燃烧30 h,具体情况见表3。

1.5 小结

全碳渣燃烧试验表明,碳渣在高温环境下会燃烧,不同温度下燃烧效果不同。在温度500 ℃以下,碳渣很难燃烧;500 ℃时,碳渣开始燃烧;在600 ℃环境下,碳渣需要5 h才能燃烧充分;在高于700 ℃环境下,只要2 h,碳渣就能充分燃烧,且碳渣中电解质熔融,冷却后会结焦。

模拟生产场景进行的添加覆盖料碳渣燃烧试验表明,在温度500 ℃以下,覆盖料与碳渣无变化;在550 ℃条件下燃烧8 h,碳渣呈灰白色,燃烧完全;在温度600 ℃以上,碳渣燃烧加速,5 h后碳渣完全燃烧;在温度700 ℃以上燃烧时,燃烧超过3 h,碳渣易与覆盖料熔化粘结,导致氧气浓度变小,碳燃烧困难。

2 实践分析应用

2.1 碳渣燃烧条件分析

众所周知,无论是高锂盐电解质体系,还是低锂盐电解质体系,铝电解槽的电解质温度一般为910~970 ℃。阳极炭块浸泡在电解质中,而且持续导电发热,所以理论上阳极炭块最终的温度应该在900 ℃以上,具备碳渣燃烧的温度条件。

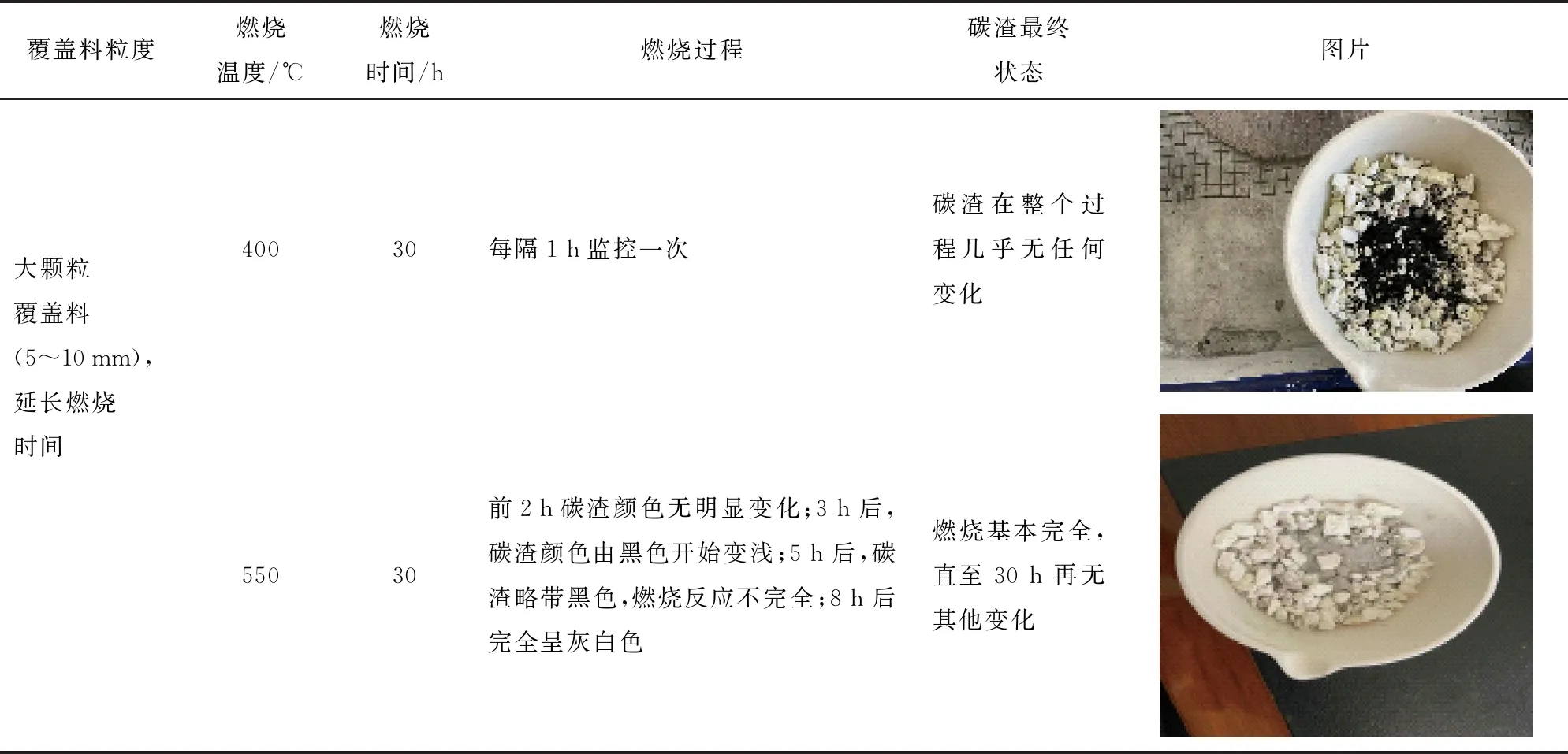

现场采用热电偶,测量A、B两个车间各5台槽使用15 d的阳极上台阶表面及覆盖料的下部、中部和上部的表面温度,结果见表4。从覆盖料的粒度(5~20 mm)和保温料的密封结构(未使用Al2O3)状况看,颗粒之间没有完全密闭,空气可以进入覆盖料内部。电解槽的下料点及电解质与覆盖料之间的空腔是连通的,所以空腔内是有氧空间,具备燃烧的条件。

表4 使用15 d的阳极、覆盖料各部分温度

从表4可以看出,覆盖料的中部温度和下部温度均能达到500 ℃以上,具备碳渣燃烧的条件。目前国内电解槽的阳极更换周期为28~40 d,完全有足够的时间来实现碳渣的缓慢燃烧。

2.2 实践应用

2011年4月,在国内某高锂盐电解质体系200 kA电解槽上应用碳渣燃烧技术,即在更换的阳极上添加日常捞出的碳渣,然后用颗粒度稍大的覆盖料(5~20 mm)作为该阳极的保温料。全系列添加推广应用5年,整体过程实现了碳渣的零排放。由于高锂盐电解质体系槽槽温偏低,最后覆盖料中含少部分未完全燃烧的碳,颜色较正常,稍有加深,但覆盖料的特性未发生变化,电解槽运行正常,生产指标正常。

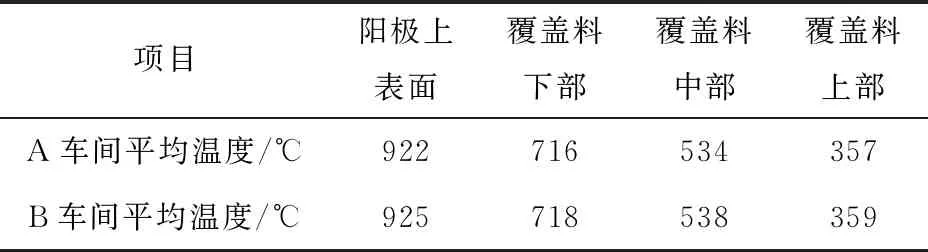

2021年1月,在国内某低锂盐电解质体系电解槽试验碳渣燃烧技术,2021年6月正式在3条电解生产线上推广应用。500 kA系列碳渣燃烧前、后的实物如图1所示。

图1 500 kA系列碳渣燃烧前后对比

从图1可以看出,碳渣覆盖在阳极间缝中间,覆盖料颗粒(5~20 mm)缝隙均匀,阳极使用到最后,残极完整,中缝的碳渣基本完全燃烧,并形成了空腔,燃烧的剩余物(电解质)直接进入了槽内。经过10个月运行,返回的覆盖料颜色正常,含碳量没有明显变化,电解槽运行正常,生产指标正常。

3 结束语

上述碳渣燃烧试验及实际应用表明,碳渣直接添加在新更换的阳极上,然后用颗粒度稍大的覆盖料做保温料,具备碳渣在整个阳极周期内燃烧所需要的氧气和温度条件,此试验验证了电解系列碳渣向外可以实现零排放。

碳渣是电解铝行业的危险废物之一,目前的处置费用和环保税费约2 000元/t,而且处置过程中还会产生废气、废水等二次污染。因此,直接在铝电解槽内使用自身产生的碳渣,让碳渣循环消耗掉,产生的电解质直接进入槽内,不仅降低了生产成本,而且环保效益良好。

在日常的管理和操作过程中,由于覆盖料的粒度和工艺技术条件波动影响,可能会存在个别碳渣燃烧不充分现象。生产实践表明,这些不完全燃烧的碳还在覆盖料里连续循环,与电解质接触少,进入其中的碳含量较少,在炭块质量符合电解质量要求的前提下,不会对电解槽正常生产产生影响,电解槽生产指标正常。