采用钛盐吸附剂从白烟尘中分离回收铋砷的试验研究

张文岐 武岳彪 田 静

(1.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472100;2.河南省黄金资源综合利用重点实验室, 河南 郑州 450006)

0 前言

某公司采用世界最大的底吹熔炼炉(Φ5.8 m×30 m)处理复杂含金铜精矿,火法冶炼过程产生的烟尘即为白烟尘。采用稀硫酸浸出法回收白烟尘中的铜、砷、镉、锌、铟等多种有价金属后,产出的酸浸渣中包含铋、铅和部分未浸出的砷[1-2]。白烟尘湿法提铋工艺尚处于实验室阶段,主要工艺流程为硫酸浸出→盐酸浸出→铁粉还原→氧化碱浸除杂→氧化铋→海绵铋[3]。尚未报道有从白烟尘浸出液中直接分离回收铋和砷的研究。本文采用钛盐吸附剂分离盐酸浸出液中的铋和砷,分离效果好,流程短,可得到品位高于92%的海绵铋。

1 试验部分

1.1 原料性质

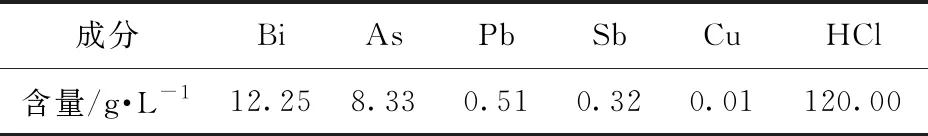

白烟尘经硫酸浸出分离铜和砷,再经盐酸浸出铋和砷,得到铋砷浸出液。采用电感耦合等离子体发射光谱法测定铋砷浸出液中的铜、砷、锑和铋等元素含量,结果见表1。

表1 铋砷浸出液成分分析结果

由表1可知,铋砷浸出液中含铋12.25 g/L,含砷8.33 g/L,其余元素含量较低。

1.2 仪器及试剂

采用的主要仪器包括X射线荧光光谱仪、电感耦合等离子体发射光谱仪、电动搅拌机、电热恒温水浴锅、电子天平、电热鼓风干燥箱、循环水真空泵、电子天平、真空干燥箱。

主要试剂为氢氧化钠、二氧化钛、氧化钙、铁粉,均为分析纯。

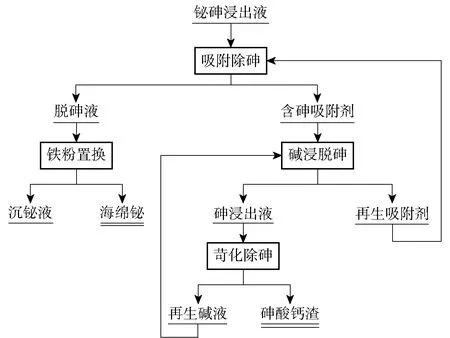

1.3 工艺流程

工艺流程如图1所示。铋砷浸出液经钛盐吸附除砷→铁粉置换铋→海绵铋,而砷最后以砷酸钙的形式回收。

图1 工艺流程图

1)吸附除砷。量取一定体积的铋砷浸出液,采用电热恒温水浴锅加热到一定温度后,加入一定质量的活性钛盐吸附剂;电动搅拌一段时间后,用循环水真空泵进行过滤洗涤,滤液为脱砷液,滤渣为含砷吸附剂,滤渣在电热鼓风干燥箱中干燥6 h,分别对滤液和滤渣取样分析。

2)碱浸脱砷。称取一定质量的含砷吸附剂,加入一定浓度的氢氧化钠溶液,在电热恒温水浴锅内升温反应一段时间后过滤,滤液为砷浸出液,滤渣为再生吸附剂。

3)铁粉置换。量取一定体积的脱砷液,采用电热恒温水浴锅恒温至25 ℃,加入理论用量1.2倍的还原剂铁粉,反应20 min后过滤、洗涤,滤液为沉铋液,滤渣为海绵铋。

4)苛化除砷。量取一定体积的砷浸出液,采用电热恒温水浴锅加热到85 ℃,加入理论用量1.8倍的氧化钙,反应2 h后过滤、洗涤,滤液为再生碱液,滤渣为砷酸钙渣。

1.4 吸附原理

钛盐吸附剂是通过热碱活化的方法将二氧化钛转变为不溶于水且具有活性的Ti(IV)盐。该吸附剂投入铋砷浸出液中,Ti与As会形成1∶1的Ti- As缔合物形态[4-5]。Ti(IV)盐投入酸性含砷溶液后,先溶解电离出钛酰离子(Ti=O2+),钛酰离子再与溶液中砷酸分子结合生成Ti- As缔合物,Ti- As缔合物之间可以发生反应,结晶生成固相H2(Ti(AsO4)2)·H2O,并释放出游离的Ti4+,Ti4+不稳定,将水解生成偏钛酸,偏钛酸稳定性较差,将继续脱水生成TiO2[6-8]。钛盐吸附剂吸附原理如图2所示。

图2 吸附原理图

1.5 试验方法

1)采用单因素分析方法对吸附除砷试验条件进行考察,分析液固比、反应温度、反应时间、搅拌转速等对钛盐吸附剂吸附砷效率的影响情况。

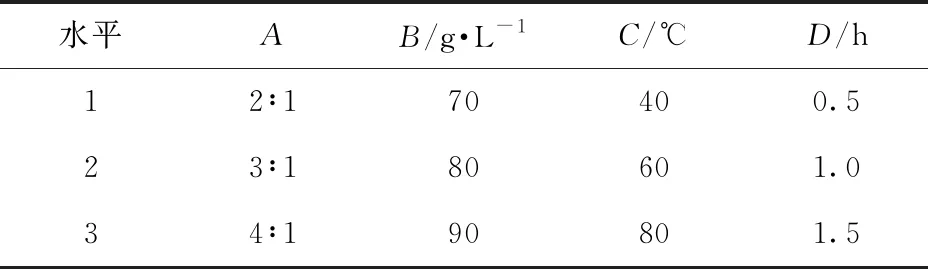

2)采用正交试验设计方案,考察碱浸脱砷工序的液固比、氢氧化钠浓度、反应温度、反应时间对脱砷率的影响。正交设计如表2所示。

表2 碱浸脱砷正交试验因素与水平取值表

2 试验结果与讨论

2.1 吸附除砷

2.1.1 液固比的影响

分别量取500 mL铋砷浸出液,在温度60 ℃、搅拌转速200 r/min、反应时间2 h的条件下,考察铋砷浸出液与吸附剂的液固比对吸附脱砷效果的影响。试验结果如图3所示。

图3 不同液固比对吸附脱砷效果的影响

由图3可知,脱砷液中的Bi浓度与初始浓度相比基本无变化,Bi吸附率小于2%。As脱除率随液固比增大而降低,当液固比为12∶1时,As脱除率最高,为92.0%;当液固比由14∶1增加至15∶1时,As脱除率由91.7%降至74.2%。虽然小的液固比对砷脱除比较有利,但液固比小,吸附剂处理铋砷浸出液的效率低。因此综合考虑,选择液固比14∶1较合适。

2.1.2 反应温度的影响

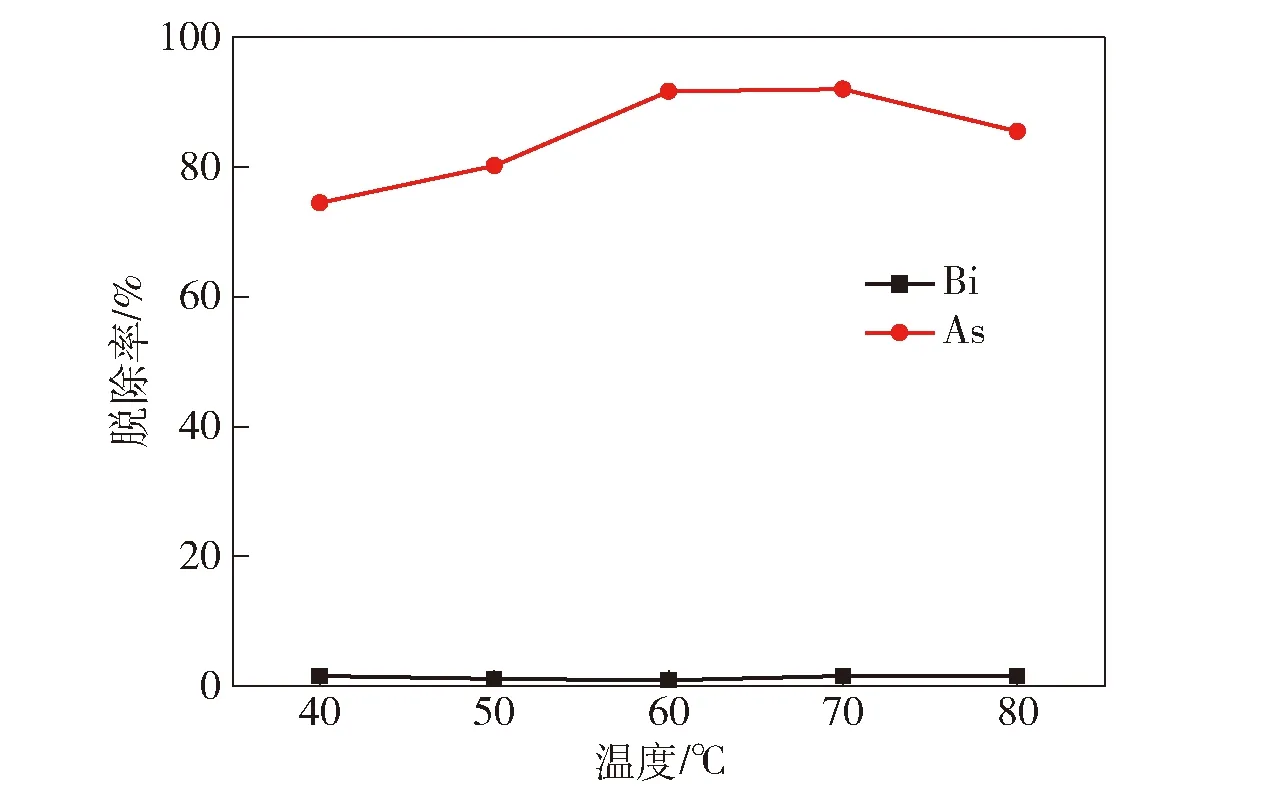

分别量取500 mL铋砷浸出液,在液固比14∶1、搅拌转速200 r/min、反应时间2 h的条件下,考察不同反应温度对吸附脱砷效果的影响。试验结果如图4所示。

图4 不同温度对吸附脱砷效果的影响

由图4可知,当温度为40~60 ℃,砷脱除率逐渐增大;当温度达到60 ℃后,继续提高温度至70 ℃,脱砷液中的砷含量没有明显变化,砷脱除率也无显著变化。当温度由70 ℃升至80 ℃时,砷脱除率下降。这可能是由钛盐吸附剂自身性质决定,温度过高会使钛盐吸附剂骨架发生变形,导致砷脱除率下降[9-11]。脱砷液中的Bi浓度与初始浓度相比基本无变化,Bi吸附率小于2%。综合考虑,吸附除砷过程温度选择60 ℃较合适。

2.1.3 反应时间的影响

分别量取500 mL铋砷浸出液,在液固比14∶1、搅拌转速200 r/min、温度60 ℃条件下,考察不同反应时间对吸附脱砷效果的影响。试验结果如图5所示。

图5 不同反应时间对吸附脱砷效果的影响

由图5可知,随着反应时间的增加,砷脱除率逐渐增大;当反应时间达到1.5 h后,继续增加时间,砷脱除率也无显著变化。整个过程,吸附后液中Bi浓度与初始浓度相比基本无变化,Bi吸附率小于2%。综合考虑,为尽可能提高脱砷效果,缩短吸附时间,吸附除砷过程反应时间选择1.5 h较合适。

2.1.4 搅拌转速的影响

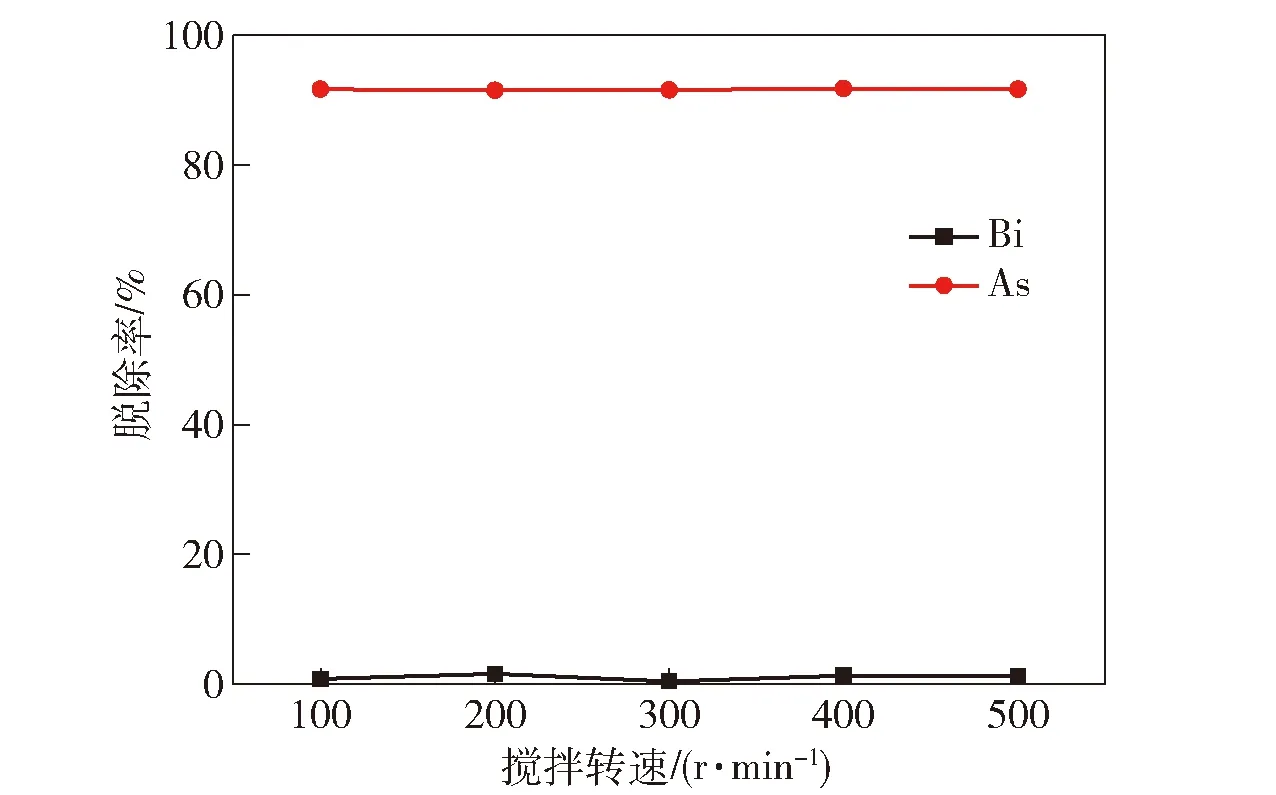

分别量取500 mL铋砷浸出液,在液固比14∶1、温度60 ℃、反应时间1.5 h条件下,考察不同搅拌转速对吸附脱砷效果的影响。试验结果如图6所示。

图6 不同搅拌转速对吸附脱砷效果的影响

由图6可知,搅拌转速对铋砷浸出液的吸附脱砷效率影响不明显。当搅拌转速从100 r/min增加到500 r/min时,As脱除率稳定在91.5%以上。因此综合考虑,搅拌转速选择100 r/min。

根据液固比、反应温度、反应时间、搅拌转速对铋砷浸出液吸附除砷效率影响,确定最佳试验条件为:液固比14∶1,反应温度60 ℃,搅拌转速100 r/min,反应时间1.5 h。在此条件下,可以将脱砷液中的残留砷浓度从8.33 g/L降至0.69 g/L,除砷率达到91.7%,铋损失率小于2%。

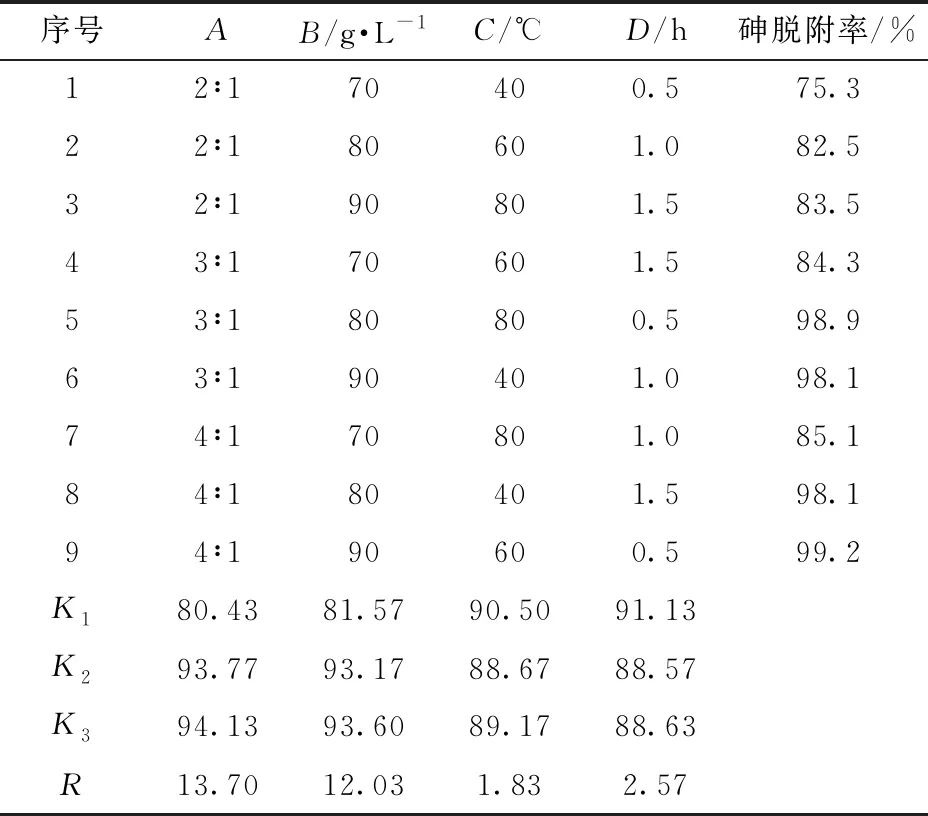

2.2 碱浸脱砷

依据表2的正交试验方案,得到的试验结果列于表3中。表3结果表明,各影响因素中,液固比极差值最大为13.70,氢氧化钠浓度极差值为12.03,远大于温度的极差1.83和反应时间的极差2.57。这说明液固比对碱浸脱砷的影响最大,氢氧化钠浓度次之,反应时间和温度对碱浸脱砷的影响较小。

表3 碱浸脱砷正交试验结果

由表3可以看出,组合A2B2C3D1和A3B3C2D1的砷脱附率分别为98.9%和99.2%,由于反应温度、反应时间对砷脱附率影响较小,从节约能耗角度考虑,增加试验条件组合A2B2C1D1[12-13]。在此条件下进行试验验证,砷的脱附率达到99.1%。因此得出最佳碱浸脱砷试验条件为:液固比3∶1,氢氧化钠浓度80 g/L,反应温度40 ℃,反应时间0.5 h。

2.3 吸附剂吸附- 解吸循环试验

为验证碱浸脱砷后的再生吸附剂返回吸附除砷工序的可行性,进行了吸附剂循环利用5次的试验研究。循环试验各元素吸附率和再生吸附剂中各元素含量分析结果见表4。

表4 循环试验吸附工序各元素吸附率和再生吸附剂各元素含量分析

由表4可知,再生吸附剂循环利用效果理想,砷吸附率在90%以上, Bi吸附率约为0.2%,氯吸附率为0.01%;再生吸附剂中的砷含量小于0.11%,铋含量小于0.03%,氯含量低于仪器检测线。

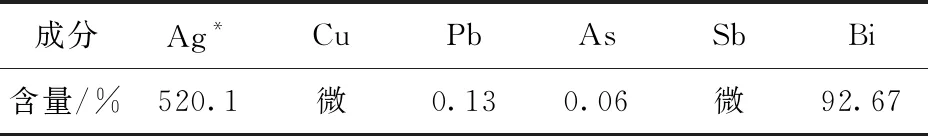

2.4 铁粉还原铋

将脱砷液置于在25 ℃水浴锅中,加入理论用量1.2倍的还原剂铁粉,反应20 min,过滤、洗涤,得到海绵铋,再将海绵铋在85 ℃条件下真空干燥[14-15]。经计算,铋置换率达98.5%。海绵铋成分分析结果见表5。

表5 海绵铋成分分析结果

由表5可知,海绵铋中铋质量分数为92.67%,无需经过火法除杂,可直接用于制备氧化铋等产品。

3 结论

1)采用活性Ti(IV)盐吸附白烟尘酸浸渣铋砷浸出液中的砷,通过单因素分析法确定最佳试验条件为:液固比14∶1,温度60 ℃,搅拌转速100 r/min,反应时间1.5 h。在此条件下,脱砷液中的残留砷浓度从8.33 g/L降至0.69 g/L,除砷率达到91.7%,铋损失率小于2%。

2)通过正交试验,确定最佳碱浸脱砷率试验条件为:液固比3∶1,氢氧化钠浓度80 g/L,反应温度40 ℃,反应时间0.5 h。在此条件下,砷的脱附率达到99.1%。

3)再生钛盐吸附剂经过5次吸附- 脱附处理,依然具有较好的活性。在脱砷液加入理论用量1.2倍的还原剂铁粉,可得到纯度高于92%的海绵铋,铋总回收率达到95%以上。

总而言之,利用活性Ti(IV)盐对砷、铋的选择性吸附特性,实现了从盐酸体系中分离铋、砷,缩短了铋回收流程,同时为有色冶炼含砷液的处理提供了新的方法。