艾萨铜熔炼配料优化的研究

李江涛 周叶刚

(谦比希铜冶炼有限公司, 北京 100029)

0 前言

铜是不可再生矿产资源,对我国的发展建设极其重要,是国民经济发展的重要原材料,在电气工业方面应用更是广泛[1]。我国既是铜加工工业大国,也是铜材料消费大国。我国铜矿大多数是小型矿,铜品位低于世界铜矿的平均值,人均储量低[2],铜矿分布相对分散,且开采难度大、开采成本高。铜冶炼主要使用的原料是硫化铜矿和氧化铜矿,传统的火法炼铜工艺所用的矿料基本上以硫化铜精矿为主,而湿法炼铜工艺则主要使用氧化铜矿[1,3-5]。由于火法炼铜产能大,硫化铜精矿的消耗大,故随着生产的发展,硫化铜矿的储量下降严重,而氧化铜矿则因湿法产能小以及冶炼工艺局限等原因相对开采不大,储量较多。价格方面,基于市场需求和原料属性,氧化铜矿要比硫化铜矿便宜。

铜火法冶炼能耗高、空气污染大,但是国内外铜冶炼仍然以火法冶炼为主[2],湿法为辅。如今,随着我国工业生产的不断发展,我国铜工业火法冶炼技术正奋力追赶世界一流先进水平,其中艾萨铜熔池熔炼技术自引进后不但在国内成熟应用并发展创新(典型的有西南铜业、昆鹏铜业、滇中有色等)[6-7],取得了良好的经济效益,还推广应用到中色中铝合资海外子公司——赞比亚谦比希铜冶炼有限公司(以下简称“谦比希”),同样取得良好效益。

目前各国节能环保的要求不断提高,我国更是制订了严格明确的目标,因此节能环保、降本增益是今后铜火法冶炼发展的核心。这就需要从各相关环节着手,研究促进铜火法冶炼加工的方式方法,不断提高改进、增创效益。艾萨铜熔池熔炼工艺中,入炉矿料大多由单一硫化矿加各种辅料配比组成,原料结构和生产的局限性较大。本文研究了入炉精矿所含主要元素及成分对艾萨铜熔池熔炼的影响,结合生产实际对比单一硫化矿与硫化矿加氧化矿联合配料模式,以寻求更符合、更利于艾萨铜熔炼的优化配料模式。

1 入炉铜精矿各主要元素及成分的作用

在艾萨熔池熔炼工艺中,入炉铜精矿中最主要的元素及成分是Cu、Fe、S、SiO2,它们四者的含量超过了总量的83%。原料中的Cu与部分Fe、S在熔炼过程中生成铜锍,少量Cu则因夹带而进入炉渣中损失;所有SiO2与部分Fe反应造渣[8]。

大部分S在反应后生成SO2,并释放大量热能,为艾萨熔炼提供所需热量,SO2则输送至制酸工序回收生产硫酸。在生产中,S含量的高低不仅是控制艾萨炉熔炼温度及能耗的关键,也是影响硫酸系统的生产从而影响整个生产系统产能的关键因素:

1)当入炉料中S含量过低时,自身反应所产生的热量较少,需要补加较多的煤和燃油,才能够提供艾萨炉熔炼所需的热量,直接增加能耗和成本,还会导致熔炼系统的温度波动较大,操作不易控制,对熔炼工序和锅炉造成很大影响,还会增加烟气中单质硫的析出量,加大对硫酸系统的负面影响。

2)当入炉料中S含量过高时,自身反应所产生的热量过多,导致熔炼系统温度过高,对熔炼工序和锅炉造成很大影响,烟气中升华硫的含量同步增加,给硫酸生产系统带来了很大的困扰[9],严重时会导致生产压料、减料,限制产能。此外,当入炉料中S含量过高时,烟气中的SO2浓度也会随之升高,加大硫酸系统的生产压力,而实际生产中需要通过转炉摇炉措施降低烟气浓度,既耽误生产又给生产环境带来负担。

若所用原料以高硫铜精矿为主,其中所含的SiO2往往很低,若要满足熔炼工艺的需求,则需要补加石英砂。而过多石英砂的加入则可能会导致以下问题的发生:

1)石英砂不含铜,配入后必然导致入炉料中铜品位的降低,在流程处理能力一定的条件下,就意味着铜的实际产量下降。

2)加入的石英砂需要消耗热能来促使反应发生,造成能耗上升。

3)石英砂入炉后最终随炉渣排走,导致炉渣量增加,在渣含铜量一定时,渣量的增加就意味着炉渣夹带的金属铜损失增加,降低冶炼的直收率。此外,渣量的增加还直接导致堆存成本、炉渣中铜的贫化回收成本增加,以及生产劳动和土地占用增加。

综上所述,当原料结构中Cu、Fe、S、SiO2组成不合理时,虽然能通过添加其他辅料来满足生产,但却会出现成本增加、影响其他生产系统、增加能耗和环保压力等问题,同时原料采购受到限制。铜熔炼中单纯考虑某一元素的含量意义不大[10],当生产工艺所需铜锍品位和渣型在控制范围内时,综合考虑4种元素及成分的配比才能达到熔炼工艺所需的最优条件。

2 两种配料模式对熔炼的影响

本文结合谦比希和四川某公司的生产实践,对比分析单一硫化铜矿配料模式与硫化铜矿加氧化铜矿联合配料模式对艾萨熔炼的影响。在配料计算中,以典型的硫化铜矿和氧化铜矿为原料,按工艺需求设定目标铜锍品位与渣型结构,在工艺操作调节范围内以尽可能少补加石英砂和煤为优先原则,然后计算各种原料、辅料的配合比例,当生产处于最大下料能力、最低能耗、最低辅料的平衡点时,该综合成分就是最优配料比例。

硫化铜矿和氧化铜矿所涉及造锍熔炼和造渣的主要反应如下[1,8]:

2CuFeS2+5/2O2=Cu2S·FeS+FeO+2SO2

(1)

2CuS+O2=Cu2S+SO2

(2)

FeS+3/2O2=FeO+SO2

(3)

FeS2+5/2O2=FeO+2SO2

(4)

Cu2(OH)2CO3→2CuO+CO2+H2O

(5)

Cu2O+FeS=Cu2S+FeO

(6)

2FeO+SiO2=2FeO·SiO2

(7)

2.1 单一硫化矿配料模式

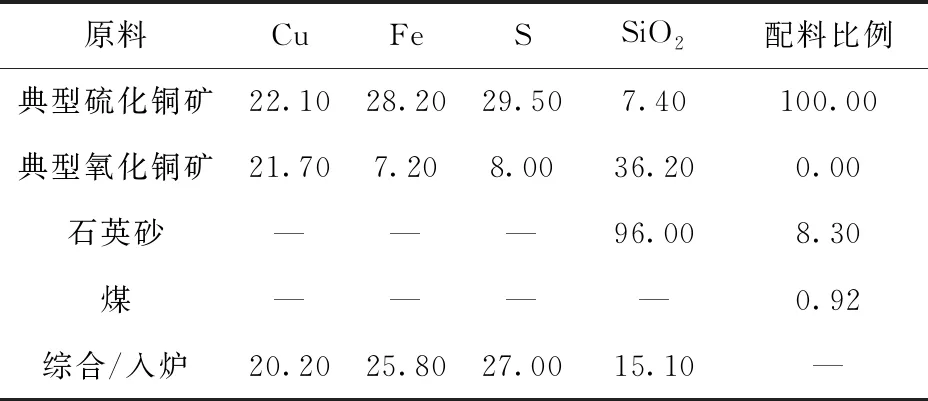

当原料使用单一硫化铜精矿或绝大部分是硫化铜精矿时,需要配入较大比例的石英砂。通过冶金计算可以确定石英砂和燃煤与入炉精矿的配比补加量,结果见表1(表中典型硫化铜矿和典型氧化铜矿只列出了Cu、Fe、S、SiO2四个重要组分,其他组分主要是水分和少量其他物质)。

表1 单一硫化矿配料模式 %

该方案的优点是燃煤配比补加量较小,可节约燃煤用量,但其负面影响更明显,主要如下:

1)配加辅料后,入炉精矿综合含铜品位下降了1.9%,8.3%的石英砂配比补加量是造成入炉精矿铜品位下降的主要原因。铜品位的明显下降导致流程下料量固定时铜的最终产量下降,进而导致吨铜加工成本上升。

2)石英砂的大量加入还会造成渣量的明显增加,而渣量的增加会使因炉渣中夹带损失的铜更多,降低冶炼直收收率,而且补加的石英砂石或多或少都会带入Al2O3、CaO、MgO等杂质,会给熔炼带来不好的影响。

3)由于综合含硫量达到了27%,在保持铜锍品位的条件下,需要的理论氧料比较高,在可用氧气量受限时,艾萨炉下料量需下调。含硫量偏高,也必然使烟气中的升华硫含量增加,对硫酸生产系统造成很不好的影响,而且当转炉吹炼过程中烟气中的含硫浓度波动到上限时,硫酸系统入口烟气含硫浓度容易超过可控值,迫使转炉摇炉以降低烟气含硫量,从而延长了转炉吹炼时间,直接降低了转炉生产能力、送风效率等吹炼指标。

2.2 硫化矿和氧化矿联合配料模式

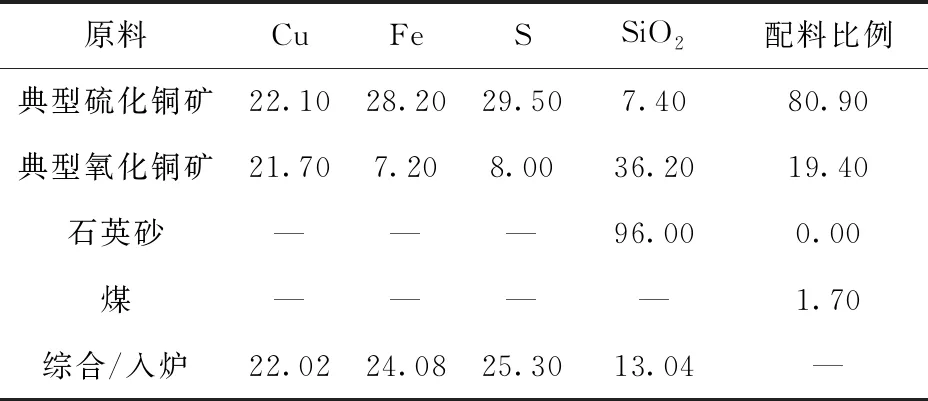

当原料结构以硫化矿为主,搭配部分氧化矿时,由于氧化矿的Fe、S含量低,硅含量高,所需的石英砂配比补加量就比较少。通过冶金计算,两种铜矿、石英砂和燃煤的配比见表2。

表2 硫化矿与氧化矿联合配料模式 %

相比于单一硫化矿的配料模式,该模式的缺点是:配煤比例增加到了1.7%,煤耗增加。但优点较多,主要如下:

1)配料后入炉铜精矿的综合含铜量下降不大。

2)因氧化铜矿为原料提供了较多的SiO2,故可以不加或者仅少量添加石英砂,相比全硫化矿配料模式,既节约了石英砂,又避免了因外加石英砂造成的渣量增加、渣夹带铜损失以及带入Al2O3、CaO、MgO等杂质对熔炼的影响。

3)综合含硫量降至25.3%,相比全硫化矿配料模式,理论氧料比下降,在相同的氧气量下,艾萨炉的下料量更高、单位含铜量更高。提高铜锍品位并配合提高转炉吹炼节奏,不仅可以提高铜产能,还可以降低实际燃煤配比补加量。

4)若控制得当,不仅铜锍品位能够提高,而且更多的硫从艾萨炉中脱除进入烟气。因艾萨炉烟气连续稳定,波动大的转炉烟气在总烟气量中的占有权重降低,硫酸入口烟气的波动也会降低,既减少因调控烟气波动而造成的转炉摇炉情况,又给硫酸系统的生产提供稳定良好烟气输送。在实际生产中,当入炉料含硫量约为25%时,很少会出现转炉摇炉的情况。

2.3 实际生产对比

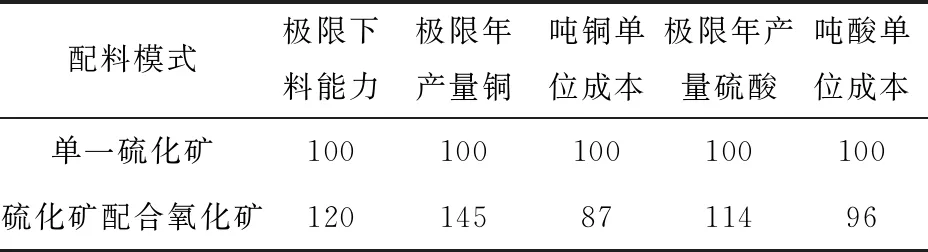

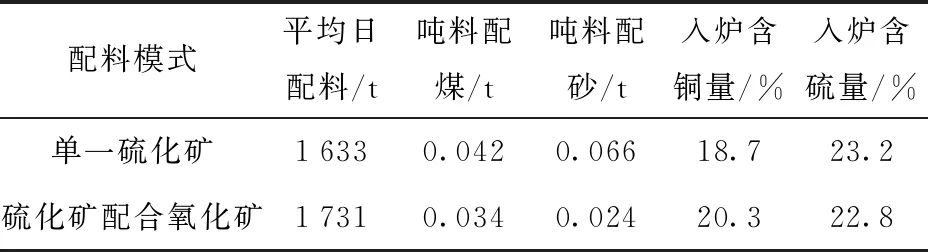

在现有流程基础条件下,综合计算上述两种配料模式下的流程处理量、固定成本、变动成本,得出两种模式下的铜、硫酸单位生产成本。以单一硫化矿条件下的配料模式为基准得到的两种配料模式下的生产效率对比见表3。表4是生产中部分时段配入氧化矿前后的实际下料量、主要元素含量和辅料配比的对比。

表3 两种配料模式下的生产效率对比(全硫化矿模式取基准100)

表4 配入氧化矿前后的实际生产数据对比

从表3可看出,硫化矿联合氧化矿的优化配料模式的流程生产能力明显高于单一硫化矿的配料模式,铜和硫酸的综合单位成本都明显下降。从表4可看出,配入合理比例的氧化矿后,配砂量大幅下降,单位时间下料量显著增加,入炉料铜品位升高1.6%,而含硫量降低0.4%,虽然幅度较小,但在优化实行加快转炉吹炼节奏、提高铜锍品位等操作后,配煤量下降,产量却更高,可见优化配料后入炉矿料结够更加合理, 真正做到节能增效、降本增益。

3 结束语

综上所述,在硫化矿中配入适量的氧化矿,可使原料综合Fe、S、SiO2含量更接近生产工艺需求,可减少辅料的使用,促进熔炼生产潜力的挖掘开发,加快熔炼及吹炼环节的生产节奏,增加流程产量,提高工艺平衡匹配,减少冶炼过程中热能浪费,降低能耗,既发挥工艺流程更高的效率,又降低综合成本,能创造更多经济效益。