高速公路隧道掘进爆破施工技术研究

杜晓峰

(山西路桥第一工程有限公司一分公司,山西 太原 030000)

某高速公路隧道设计开挖总长约3.612 km,经前期地质勘察,该隧道的围岩以泥岩夹砂岩为主,属III级围岩范畴,因受到地形因素直接影响,与既有线临近的进口处需使用爆破方法进行掘进。爆破施工段与既有线路的进口临近,总长约137 m。现以该高速公路隧道工程为例,对其爆破掘进施工技术做如下深入分析。

1 爆破掘进施工

1.1 分步开挖

根据该隧道具体状况,开挖需采用分步方法实施,第一步开挖时,为避免对既有线造成太大影响,在与既有线相距较远的位置开始掘进;第一步开挖结束后,在断面左侧进行第二步开挖;第二步开挖结束后,在断面顶部进行第三步开挖。

1.2 掏槽组成

第一步开挖时,按照指定位置借助管棚钻机钻设中空直孔,孔径按110 mm控制,孔深应不小于10 m。钻孔结束后,于孔周围设2个边长分别为1 m和0.7 m的正方形,并在其四角进行炮孔的布置。应注意,钻孔位置应准确无误,现场要做出明显的标记[1]。

1.3 炮孔分布

除在第一步开挖时设置8处炮眼,还需在边长为1 m的正方向周围继续设置炮孔,共12个,该炮孔之间的距离与之前设置的完全相同,同时第一步开挖对应的断面,其炮孔之间的距离和全断面开挖过程中设置的炮孔的间隔距离不能有太大差别,相邻炮孔间距需控制在60~80 cm范围内,仅边墙处的光爆破炮孔间距相对较小,为55 cm作用。基于此,第一步开挖时,共设置61个炮孔,孔深2 m左右。

第二步开挖时,根据隧道线路沿纵向实施炮孔分排设置,相邻两排炮孔的间距按60 cm控制,而相邻炮孔的间距按84 cm控制,对于边墙处的光爆破炮孔,其间隔距离与第一步开挖相同。基于此,第二步开挖时,共设置24个炮孔,孔深5 m左右[2]。

第三步开挖时,根据隧道线路沿横向实施炮孔分排设置,相邻两排炮孔的间距按1 m控制,而相邻炮孔的间距按85 cm控制,对于边墙处的光爆破炮孔,其间隔距离比第一与第二步开挖都小,为50 cm。基于此,第三步开挖时,共设置46个炮孔,孔深8 m左右。

1.4 装药量和装药结构

正式爆破开始前应先做好试爆,第一步开挖时,将装药量确定为0.98 kg/m3,考虑到第二和第三步开挖时地势相对开阔,有逐排试爆的条件,故可将装药量减少至0.45 kg/m3。综合考虑各炮孔的位置和装药量为装药施工予以合理分配。据初步统计,第一步开挖时共装药37.6 kg左右,第二步开挖时共装药10.2 kg左右,第三步开挖时共装药27.2 kg左右[3]。

为防止爆破时断层受到太大的扰动,应酌情减少一定装药量。然而,若采用以往装药结构来装药,则会使实际的爆破效果无法达到预期要求。对此,有必要对装药结构予以改进,如采用水压爆破结构,通过这一装药结构的采用,能在保证爆破效果的基础上,减少1/5左右的装药量。

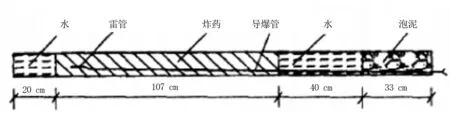

第一步开挖时,采用新装药结构实施装药时,因炮孔孔深较小(实际装药长度只有107 cm),所以实际装药量只有0.8 kg左右。基于新装药结构的装药方法为:先在炮孔的底部放入水袋,再根据孔深及所需药量装药,最后用炮泥对炮孔进行封堵[4]。水压爆破装药结构如图1所示。

图1 水压爆破装药结构

1.5 爆破顺序与起爆时间

本次爆破掘进施工所用爆破工具以毫秒雷管为主。共有7段未采用电起爆方式,每段的起爆时间间隔均不超过50 ms,第7段起爆结束后,剩下的均可实现电起爆,但起爆时间间隔都超过50 ms。根据现场实际情况,第一步开挖时需起爆的段落分别为第1段、第3段、第5段和第7至第16段,以上段落中以第13段实际装药量为最大,以第14段实际装药量为最小;第二步开挖时需起爆的段落分别为第1段、第3段和第5段,其中以第1段实际装药量为最大,以第3段实际装药量为最小;第三步开挖时需起爆的段落分别为第1段、第3段、第5段、第7段、第13段和第14段,其中以第1段实际装药量为最大,以第7段实际装药量为最小。

2 爆破掘进效果

(1)整个开挖断面总面积约52.5 m2,一共设置了131个炮孔,相当于每平方米设置了2.5个炮孔。三步开挖中,以第一步开挖的单位面积炮孔设置数量最多,但也只有2.8个/m2,与其它工程相比很少。

(2)第一步开挖时,断面面积约21.3 m2,炮孔孔深约2m,在净距相对较小的情况下,第一步开挖不论开挖面积还是炮孔深度都是其它类似工程中十分少见的。

(3)第一步开挖时,断面面积约21.3 m2,炮孔孔深约2m,由于采用了新装药结构,所以实际装药量只有0.98 kg/m3;而第二和第三步开挖时,实际装药量更少,分别只有0.46 kg/m3和0.43 kg/m3。

(4)第一步开挖时,炮孔孔深2 m左右,完成爆破后,掘进尺寸可以达到1.8 m,即炮孔实际利用率可以达到90%;第二步开挖时,炮孔孔深2.5 m左右,完成爆破后,掘进尺寸可以达到2.5 m,即炮孔实际利用率可以达到100%;第三步开挖时,炮孔孔深2.8 m左右,完成爆破后,掘进尺寸也可以达到2.8 m,即炮孔实际利用率可以达到100%。可见,按照以上方法进行爆破掘进施工能有效提高炮孔的实际利用率(需注意,以上炮孔深度均为实际打孔深度)。

(5)为保证粉尘浓度实际检测结果准确无误,借助恒流粉尘采样装置实时检测完成爆破施工后的粉尘浓度。爆破完成后3 min,当隧道未通风时,连续采样5 min后得出的粉尘浓度结果与采用常规爆破方法施工时对应的结果相比小67%[5]。

(6)爆破掘进实际用时91 d,相较于设计工期提前了近半个月。

(7)因本次爆破掘进提前完成,所以能减少大量人工费及机械费。

(8)隧道爆破掘进施工中,未对既有线路造成太大影响,并且也无安全事故发生,社会效益良好。

3 结 语

爆破掘进施工结束后,对具体技术成果予以了鉴定分析,结果为:本次隧道爆破掘进施工和既有线之间的距离只有3.5~4.0 m,而且掘进长度较大,施工难度极大。基于此,施工中必须采取合理有效的措施来减小对既有线造成的影响,确保既有隧道始终处于正常运行状态;结合隧道具体情况,引入了三步开挖方法,能在缩短工期的同时保证质量;另外,通过对炮孔结构的创新调整,在保证爆破效果的基础上减少了实际装药量,这对保证隧道施工安全有着重要作用。因此,该隧道的成功施工能为其它类似工程施工提供一定参考借鉴,提高爆破技术水平,适应越来越复杂的隧道工程建设要求。