四氟乙烯储槽中氧及微量水含量的在线分析

李志永

(浙江巨化技术中心有限公司,浙江 衢州 324004)

四氟乙烯(TFE)是一种无色无臭的气体,化学式为CF2=CF2,沸点-76.3 ℃,不溶于水,溶于有机溶剂,易燃、易爆、易自聚,属中等毒性气体。TFE用于制聚四氟乙烯(PTFE)和四氟乙烯-六氟丙烯共聚物(FEP)等[1]。PTFE 生产过程中,TFE 中的氧及水分含量是重要的安全指标,氧和水的质量分数要求分别控制在10×10-6和100×10-6以下,超标后有爆炸危险。目前储存在TFE 储槽中的TFE,氧及水分含量主要由手工取样分析,存在诸多安全问题。

1 主要问题

TFE生产区域属甲级防爆区,手工取样分析对取样人员有一定的安全风险;且手工取样分析时间间隔较长时效性差,数据准确度与分析工水平有较大关系;手工分析取样一般每14 h 1次,增加了分析取样人员的工作量。而在线连续分析是解决上述问题的有效手段。

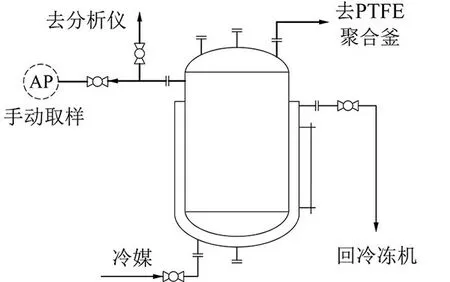

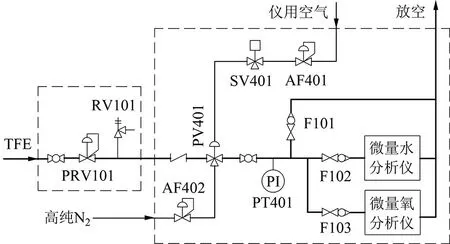

TFE储槽及手动、在线取样位置如图1所示。

图1 TFE储槽及取样位置Fig 1 TFE storage tank and sampling position

2 解决方案

2.1 在线分析仪的选择

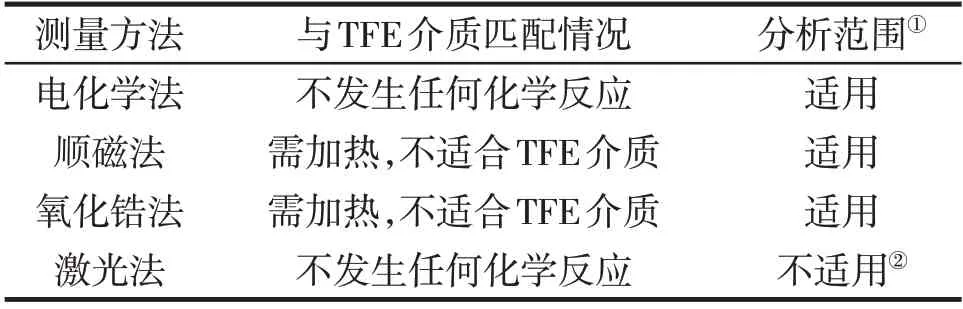

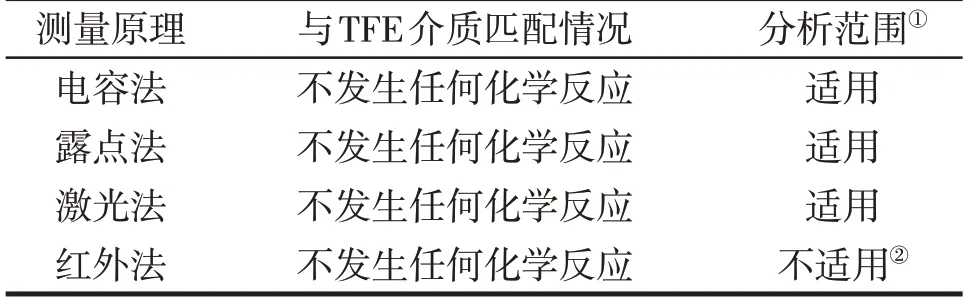

目前市场上微量氧及微量水分析仪品种众多,根据分析原理是否适合TFE 介质展开了调研,结果分别见表1和表2。

表1 微量氧含量分析仪适用性Tab.1 Applicability of micro oxygen content analyzer

表2 微量水分析仪适用性Tab.2 Applicability of micro moisture content analyzer

由表1 可知,微量氧含量测量仅电化学法适用[2]。由表2可知,电容法、露点法及激光法都适用TFE 中微量水分析,但考虑性价比,宜选择电容法分析仪[3]。

2.2 分析回路设计

主要考虑2 点:1)TFE 气体价格高,且易燃易爆有毒,因此不能长时间直排;2)电化学微量氧分析仪传感器不能长时间暴露在高氧的环境中,否则使用寿命急剧缩短。据此形成设计方案如图2所示。

图2 微量氧及微量水分析仪气路Fig.2 Gas path of micro oxygen content analyzerand micro moisture content analyzer

系统可以自动完成从样品抽取、样品传输、样品预处理、系统控制和信号输出等在线分析系统的全部工作。

系统中样品气比较纯净,为质量分数99.999%的高纯TFE,且沸点为-76.3 ℃,此条件下,样品性质比较稳定。但TFE 是有毒气体,预处理系统设计时应充分考虑到系统的密封性、可靠性,所有的管路接口全部选择不锈钢双卡套连接,防止样品泄漏造成危险。所有管阀件选用美国进口某品牌。

1) 前处理单元。因取样管道压力为正压(0.4 MPa),为加快系统的响应时间,在取样点设置前级减压单元;该单元由开关球阀、在线过滤器(7 μm)、减压阀、安全泄放阀等组成,它的作用是将样品过滤、减压后经取样管线传输到分析机柜内的预处理单元。

2)预处理单元。样品气进入预处理单元后,经过三通切换气动阀→压力传感器→自清洗过滤器(精度0.1 μm)→针阀流量计等进行净化、除尘、稳压、稳流预处理后,将样气分别送入微量水和氧分析仪,保证进入分析仪之前的样品气达到超净的要求,确保分析仪器的准确性和长期可靠性。进样三通切换气动阀对应防爆电磁阀通过DCS 控制,在中控室可实现取样流路和流路的切换。为加快响应时间,预处理系统配有旁通回路。

3)电器控制单元。所有电器元件集成在防爆接线盒内,满足整体防爆要求。当系统接收到“采样”分析信号后,电磁阀打开,气动阀切换到进样流路,仪器完成样气成分(H2O、O2)的分析后,输出4~20 mA 标准信号[4]。当系统接收到“维护”信号后,电磁阀关闭,气动阀切换到N2流路,起到保护仪表的作用。系统内配置压力传感器,当压力过高(如减压阀发生故障)时,传感器输出报警信号至DCS。

考虑到高纯氮可能的意外断气导致高氧气体由排气口倒回到微量氧分析仪,会对微量氧分析仪传感器造成致命的损害。在分析仪进口设置远传压力变送器(信号传到DCS),且在排气口设置气动切断阀(由DCS控制)。当分析仪进口压变送器检测到压力低报时先由DCS 发出报警信号,由操作人员手工干预,当分析仪进口压力变送器检测到低低报时,DCS 除发出低低报外同时联锁关闭排气阀,保证微量氧分析仪处于低氧环境,待高纯氮恢复后自动开启分析。

3 结束语

分析仪投入使用后,与手工分析比对的数据几乎一致,完全达到预期的要求。分析频率能做到应工艺要求随时检测,微量氧和水含量随测随出数据。之后完全取消手工分析,只需仪表维护人员每周巡检1次即可,节省了人力。

2款分析仪器能够有效完成自动取样分析并将数据传送到DCS 工作,同时免除了取样人员进入防爆间与有毒介质接触的安全风险。

由于传感器存在使用寿命问题,仍需要周期性寻检维护。经后要考虑尽可能采用物理原理的传感器,从而保证达到长周期无人照看自动分析的效果。