催化裂化油浆搅拌釜内脱固工艺研究

孙宝昌,朱孔磊,赵帅,段仲刚

(北京化工大学,北京 100029;浙江锦华新材料股份有限公司,浙江 衢州 324004)

催化裂化作为原油二次加工的重要手段,在整个重质油轻化过程中有着相当重要的地位[1]。催化裂化过程除了生产出裂化气、催化汽油以及柴油等轻质组分之外,还会产生一些副产物,其中催化裂化油浆就是其副产物之一。随着石油的不断开采,重组分含量不断上升,导致我国每年油浆外甩量达到20 Mt多。油浆固含量高,很难进行深加工,过去常常作为原料进行回炼,但这不仅降低了催化裂化的处理能力,而且也会影响产品质量[2-4]。油浆中富含大量的芳烃类物质,可以生产优质的针状焦,丰富的胶质和沥青质可以生产出优质的沥青产品[5-8]。但催化裂化油浆含有大量的催化剂颗粒,限制了油浆的利用,脱除催化裂化油浆中的催化剂颗粒,将催化剂颗粒含量降低到标准以下是炼油厂急迫需要解决的问题,对于提高资源利用率,减少废气排放、环境保护等方面都具有重要意义。

脱固(脱灰)技术已经应用到催化裂化油浆脱除催化剂颗粒当中,常见的方法有自然沉降法、离心分离法、过滤分离法、静电分离法和助剂沉降法等[9-16]。自然沉降的方法对油浆进行处理,是在300 ℃的高温下进行,可脱除约40%的催化剂颗粒,在处理油浆时显现出分离时间长、效率低和设备体积大等问题[17]。而采用基于水力旋流技术的离心分离方法,存在处理量小、操作温度高等问题[18]。静电分离装置脱除催化裂化油浆中的固体颗粒,运用3级静电分离方法能有效降低催化裂化油浆中的固体颗粒含量,具有脱固效率高的优势,但存在设备投资大,能源消耗高等问题,制约了其工业的大规模应用[19]。助剂沉降法脱除油浆中的催化剂颗粒,主要依靠絮凝剂与催化剂颗粒通过架桥吸附作用迅速形成絮凝体,然后絮凝体在增重剂的辅助下沉降,添加微量沉降助剂就可以极大程度提升脱固效果,并且设备操作简单,是一种十分经济有效的处理油浆方法。

本研究以炼油厂油浆为原料,考察搅拌釜内不同操作条件对于脱除油浆中固体颗粒的影响。

1 实验部分

1.1 材料和仪器

油浆来自某炼油厂催化裂化装置,聚醚类物质、树脂类物质由企业提供。进料泵为BT300-2J型蠕动泵。

1.2 实验方法

实验流程如图1所示。

图1 油浆脱固实验装置工艺流程Fig 1 Flow chart of oil slurry desolidation experimental equipment

将一定量的油浆通入搅拌釜内,加热保温到一定温度。然后,启动搅拌,调节到指定转速,启动蠕动泵,将油浆沉降剂通入到搅拌釜内。沉降剂与油浆充分混合、恒温静置沉降一段时间后,取搅拌釜中部5g 油浆采用灼烧法测定其灰分含量。

1.3 分析方法

油浆固含量具体测定步骤为:用电子天平称量洁净干燥坩埚质量为m1;准确称量5 g 催化裂化油浆于坩埚内,称其总重量为m2;在电炉上加热坩埚,缓慢升高温度,直至产生白色烟雾,利用无灰滤纸点燃,燃烧至火焰熄灭且无白烟产生;将燃烧后的残渣与坩埚转移到马弗炉内,在800 ℃下煅烧2 h,获得白色粉末;称量经煅烧后的白色粉末与坩埚总质量为m3。计算油浆灰分的质量分数w:

2 结果与讨论

2.1 沉降剂添加量对油浆脱固的影响

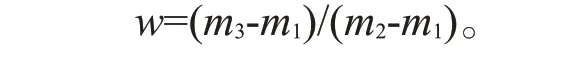

在搅拌釜转速900 r/min,混合温度95 ℃、时间30 min,沉降温度95 ℃、时间24 h 的条件下,探究油浆沉降剂添加质量分数(wS)对催化剂固体颗粒脱除的影响,结果见图2。

由图2可知,随着沉降剂添加量的增加,油浆中灰分的含量逐渐降低。当添加剂的质量分数从0.25 mg/g 增加到0.4 mg/g 时,油浆中的灰分含量发生明显变化;当沉降剂的质量分数从0.4 mg/g增加到0.6 mg/g时,增加油浆沉降剂的含量,无法明显改善油浆脱固效果。催化剂颗粒的脱除主要是其与絮凝剂形成絮凝体,在重力作用下沉降,油浆中催化剂颗粒大小不同,当沉降剂的质量分数添加到0.5 mg/g时,已经将油浆中的较大颗粒絮凝聚沉,粒径过小的催化剂颗粒由于在油浆中更加稳定,沉降剂分子难以与其表面接触形成絮凝体,此时增加油浆沉降剂的含量对沉降效果影响不大。

图2 沉降剂用量对于油浆脱固效果的影响Fig.2 Effect of dosage of settling agent on oil slurry separation

2.2 转速对油浆脱固效果的影响

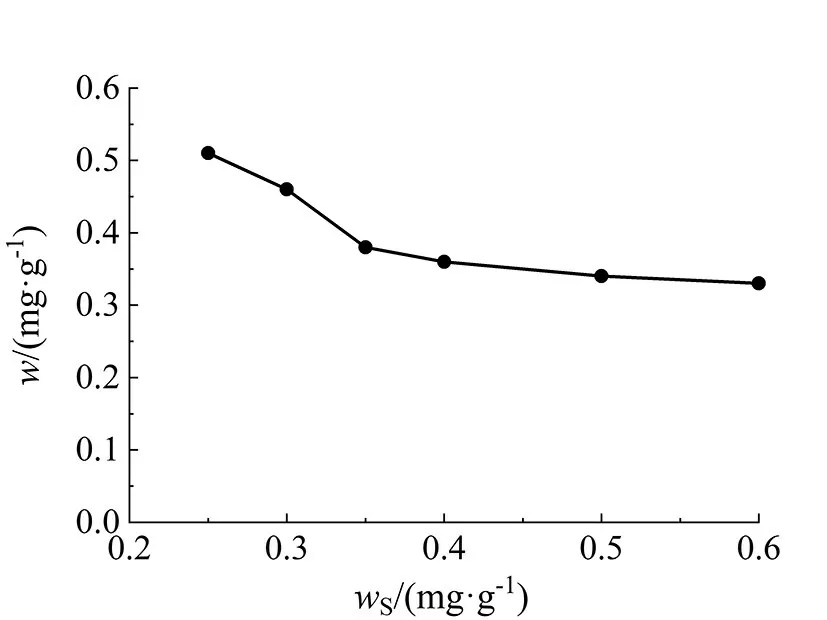

油浆沉降剂与油浆混合效果的好坏,直接关系到油浆的脱固效果。在沉降剂添加量0.5 mg/g,混合温度95 ℃、时间30 min,沉降温度95 ℃、时间24 h 的条件下,探究搅拌釜内不同转速对催化剂颗粒脱除效果的影响,结果见图3。

图3 转速对于油浆脱固效果的影响Fig 3 Effect of rotating speed on oil slurry separation

由图3可知,随着转速的增加,油浆中的固体颗粒含量在不断下降,转速从300 r/min 增加到900 r/min,油浆的灰分含量下降趋势比较明显;当转速大于900 r/min后,提高转速对油浆灰分含量的影响不大,在1 200 r/min 时达到最低值为310 μg/g。因为提高转速可以促进液体湍流流动,增加沉降剂与油浆的碰撞,沉降剂在搅拌桨的剪切作用下不断破碎,与油浆的相界面增大,从而提升传质效率。当转速达到较高水平后,混合效果接近极限,继续增加转速,对催化剂颗粒的脱除影响很小。

2.3 混合温度对油浆脱固效果的影响

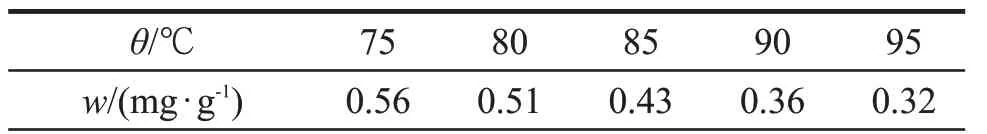

油浆黏度在常温下较大,只有在较高温度下才能呈很好的流动状态,从而有利于沉降剂与油浆的充分混合。在沉降剂添加量0.5 mg/g,转速900 r/min,混合时间30 min,沉降温度95°C、时间24 h 的条件下,探究混合温度对油浆灰分含量的影响,结果见表1。

表1 混合温度对于油浆脱固效果的影响Tab 1 Effect of mixing temperature on oil slurry separation

由表1可知,温度越高,对于油浆中催化剂颗粒的脱除越有利,在混合温度为95 ℃时灰分含量可以达到0.32 mg/g。温度主要从2个方面降低在油浆中的灰分含量:一是因为随着混合温度的不断升高,油浆的黏度会有很大的变化,尤其是当温度从75 ℃升高到90 ℃时,油浆黏度减小程度明显,油浆的流动从常温下的层流转变为湍流,液液之间的碰撞和搅拌桨对液体的剪切作用增大,促进油浆沉降剂在油浆中的分散混合;二是温度升高加快分子的热运动,有利于液液相界面间的传质过程,并且也有利于破坏催化剂颗粒的平衡状态,更容易在絮凝剂分子的作用下聚集形成絮凝体,所以油浆灰分随着混合温度的升高会有明显下降。

2.4 混合时间对油浆脱固效果的影响

在降剂添加量0.5 mg/g,转速900 r/min,混合温度95 ℃,沉降温度95 ℃、时间24 h 的条件下,探究混合时间油浆脱固效果的影响,结果见图4。

图4 混合时间对油浆脱固效果的影响Fig 4 Effect of mixing time on oil slurry separation

由图4可知,随着混合时间的延长,处理后油浆的灰分含量先降低再保持不变,在30 min 时质量分数达到最小0.32 mg/g。由于体系是高黏度体系,在较短的混合时间内,沉降剂很难与油浆均匀混合在一起,此时会造成沉降剂含量分布不均,造成微观层面局部区域的沉降剂没有与固体颗粒接触,从而使沉降效果较差。但是随着混合时间的不断延长,油浆与沉降剂的混合效果不断趋于完全并且均匀,沉降效果也不再提升,因此,本研究优选混合时间为30 min。

2.5 沉降温度对油浆脱固效果的影响

助剂沉降法是在重力作用下进行沉降,油浆的黏度会显著影响沉降的效率,选择一个适合的沉降温度对于油浆的脱固十分重要。在沉降剂添加量0.5 mg/g,转速700 r/min,混合温度95 ℃、时间30 min,沉降时间24 h的条件下,探究不同沉降温度处理后油浆中的灰分含量,结果见表2。

表2 沉降温度对油浆脱固效果的影响Fig 6 Effect of settling temperature on oil slurry separation

由表2可知,随着温度的升高,油浆中的灰分含量在不断下降,特别在沉降温度从80 ℃增加到95 ℃时,灰分含量下降趋势比较明显;当温度大于95 ℃时,油浆的灰分还在下降但是变化相当小。温度的升高,会降低油浆的黏度,使得已经形成凝聚体的催化剂颗粒的沉降阻力减少,加快沉降速度;其次,温度的升高,有利于沉降剂分子的热运动,更快的取代固体颗粒表面的胶质沥青质分子,使其脱稳。当温度超过95 ℃,对油浆黏度的影响较小,所以对催化剂颗粒的脱除过程影响也比较小。

2.6 沉降时间对油浆脱固效果的影响

在沉降剂用量0.5 mg/g,转速900 r/min,混合温度95 ℃、时间30 min,沉降温度95 ℃的条件下,探究沉降时间对油浆脱固效果的影响,结果见图5。

由图5可知,沉降时间越长,油浆中的灰分含量会逐渐下降,随着时间的延长,油浆中的灰分含量发生明显变化,但在沉降24 h 之后,继续延长沉降时间,灰分含量下降缓慢。由于油浆中的固体颗粒粒径差别很大,较大的颗粒拥有较大的表面,相较于细小颗粒更利于沉降剂的吸附,因此能够絮凝成更大的颗粒结合体,在重力作用下更快的发生沉降。较小的颗粒在油浆中更加稳定,油浆沉降剂很难将其脱稳絮凝,因此在24 h 时,大颗粒已经基本沉降下来,剩余的小颗粒很难沉降,继续延长时间,沉降效果不再有明显提升。

图5 沉降时间对油浆脱固效果的影响Fig 5 Effect of settling time on oil slurry separation

3 结 论

以树脂以及聚醚作为沉降剂的主要组分,系统研究了沉降剂添加量、转速、混合温度、混合时间、沉降时间对油浆脱固效果的影响规律,确定了优化的工艺参数为:转速900 r/min,沉降剂添加量为0.5 mg/g,混合时间30 min、温度95 ℃,沉降时间24 h、温度95℃,在该条件下油浆中灰分的质量分数可降低到0.32 mg/g。