民用飞机高强型膨化聚四氟乙烯密封材料研究

杨雪梅,朱子旻,李震

(上海飞机设计研究院,上海 201210)

聚四氟乙烯(PTFE)具有良好的耐蚀性、耐候性,无毒、无污染和抗高低温,是一种较好的密封材料,已广泛应用于航空航天、医学和石油化工等领域。1976 年美国戈尔公司通过对聚四氟乙烯进行结构改性,将具有高分子量、高结晶度的PTFE 树脂经特殊拉伸工艺制备出新型膨化PTFE制品,称为膨化聚四氟乙烯(e-PTFE)。e-PTFE 既保持了PTFE的优良性能,还克服了抗压缩蠕变性和压缩回弹性较差、强度低、不耐磨和线膨胀系数大的缺点,具有较高的机械强度[1]。因此,e-PTFE作为新一代密封材料受到了广泛的关注。

e-PTFE 材料可为民用飞机提供可靠的表面保护、有效的密封和缝隙填补,其密度约为0.4~0.8 g/cm3,不到传统密封剂的一半。同时与其他传统密封材料(橡胶和密封剂)相比,该材料具有柔性结构,能够贴合复杂形状和不规则表面,无需固化、易安装、易拆卸和可重复使用等优点,广泛应用于各种飞机型号。民用飞机使用e-PTFE 密封材料可以实现减重效果[2]。另外该材料耐老化性能极好,不受紫外线、温度和湿度等环境条件影响。因此,现代民用飞机制造过程中大量使用e-PTFE 产品,主要用于机身机翼面板、翼身整流罩、客货舱地板和维修口盖等需要经常拆卸和维护部位的密封和防腐蚀,可大幅度缩短制造和维护时间,有效降低民用飞机全寿命周期的综合成本。

在欧美等发达国家,e-PTFE 密封产品已应用在各类军用及民用飞机上近20 年。作为传统密封材料的优质替代产品,e-PTFE 可有效减重、减少维护时间,降低运营成本且提高了飞机航线运营的效率。e-PTFE 属于我国民用飞机研制的关键材料之一,开展国产e-PTFE 密封材料研制有助于逐步推进我国民用飞机设计实现自主可控。

e-PTFE 密封材料分为标准型、高强型和耐燃油型等[3]。其中标强型为单向拉伸结构,拉伸方向的强度较高,但多层复合的膜会影响材料的层间结合力,故尺寸稳定性会相对较弱;而高强型及耐燃油型均为双向拉伸结构,拉伸强度相当,层间结合力相对较高,故尺寸稳定性较好,应用也更为广泛[4]。

本研究按照宇航材料标准SAE AMS3255(B)分析高强型e-PTFE密封材料的性能[5]。对标具有国外民用飞机成熟使用经验的高强型e-PTFE 材料,对2 种国产高强型e-PTFE 材料开展全面性能测试,综合对比国产及国外成熟材料的性能,分析国产e-PTFE材料的应用前景。

1 实验部分

1.1 e-PTFE的制备

按照图1所示的工艺流程制备了2种厚度规格的国产高强型e-PTFE材料,名义厚度分别为0.5 mm和1.5 mm。

图1 高强型e-PTFE制备工艺Fig 1 Preparation process for high strength e-PTFE tape

首先在PTFE分散树脂中加入适量的助挤剂均匀混合,使PTFE树脂颗粒表面浸润且另其分子团聚[6];随后进行推压、压延及干燥,得到纤维状预成型品。后续按一定拉伸速率对预成型品进行双向拉伸形成e-PTFE 膜,最后多层叠合热处理得到高强型e-PTFE制品[7]。

1.2 测试方法

严格按照宇航材料标准SAE AMS3255(B)对国产与国外成熟e-PTFE 材料各2 种厚度规格(名义厚度分别为A 0.5 mm 和B 1.5 mm)进行外观、厚度、密度、低温柔韧性、腐蚀性能、本体拉伸强度、热老化拉伸强度、耐溶液拉伸强度以及微观形貌等项目进行全面测试。具体测试项目及测试方法如表1所示。

表1 e-PTFE密封材料的测试项目及测试方法Tab 1 Test requirements and methods for e-PTFE sealing materials

2 结果与讨论

2.1 综合性能

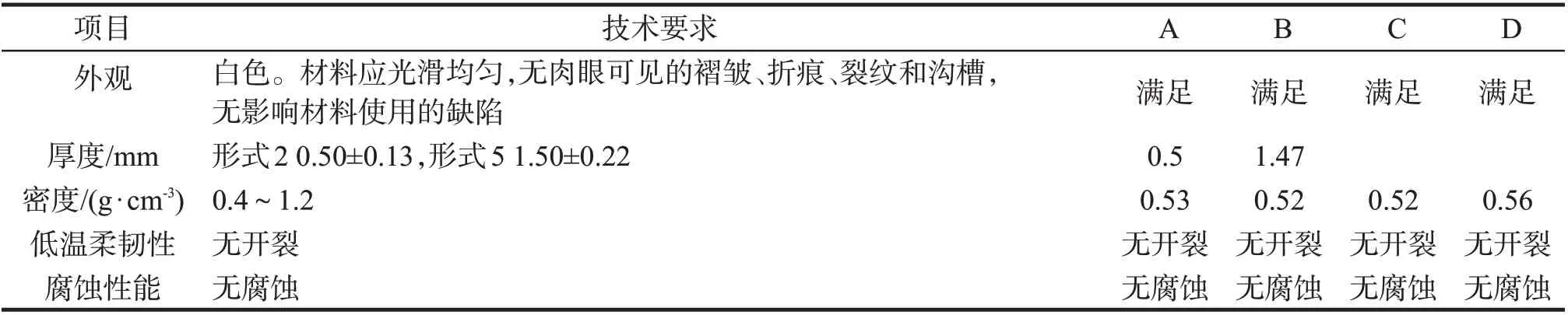

2种厚度的国产和国外成熟e-PTFE材料(C和D)的综合性能如表2所示。

从表2 可以看出,2 种厚度规格的国产高强型e-PTFE 材料均满足宇航材料标准SAE AMS3255(B) 2 类2 型的性能要求;可在温度-73~260 ℃内使用,并在酸性盐雾环境中可保护结构材料避免腐蚀;其密度与国外成熟材料均约为0.5 g/cm3,可推测出2 种材料的膨化水平可能相当。2 种国产高强型e-PTFE材料可满足民用飞机的基本使用需求。

表2 国内外e-PTFE密封材料综合性能数据Tab.2 Comprehensive performance data of e-PTFE sealing materials at home and abroad

2.2 形貌分析

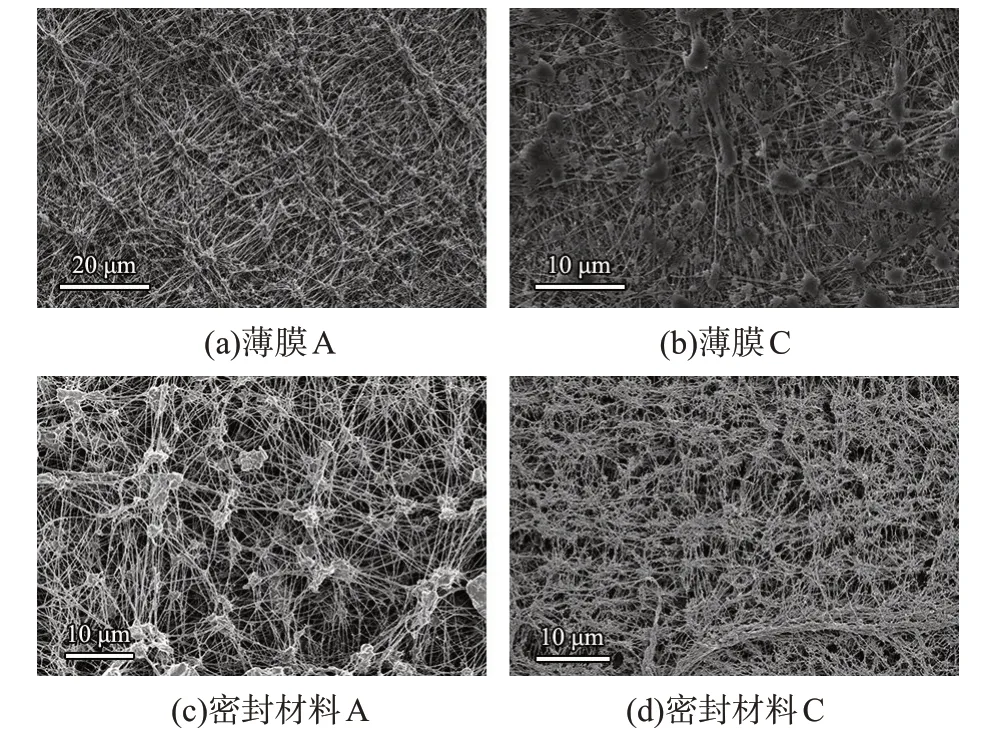

高强型e-PTFE 材料是由多层膜复合而成的,图2为A和C复合前后的材料的SEM照片。

图2 国内外e-PTFE的SEM照片Fig 2 SEM pictures for Domestic and imported mature e-PTFE materials

由图2(a)和图(b)可知,二者均呈现节点-纤维网状结构,膜表面有多处块状节点且向四周发散,表现出材料受到不同方向的拉伸。其中,国产材料的网状结构相对排布较为规律,横向及纵向的纤维从节点发散较为紧密。

由图2(c)和图(d)可知,高强型的e-PTFE 密封材料呈现多层复合的双向拉伸结构,层间结合力较高,其中节点近似呈球状,纤维由节点向四周发散呈高孔隙的网状结构,说明高强型e-PTFE 密封材料具有较好的尺寸稳定性,且网状结构提高了材料的强度和抗蠕变性能[3]。对比国内外的材料,国产的e-PTFE 密封材料孔隙率相较国外大,膨化效果更佳。

上述分析说明,国产高强型e-PTFE密封材料能够达到国外某公司成熟密封材料相同的膨化水平。

2.3 拉伸强度

拉伸强度是密封材料力学性能优劣的主要表征依据之一,它反映了材料抵抗拉伸和断裂的能力。按照材料标准测试不同环境下的拉伸强度,以确保该密封材料在航空领域不同使用环境条件下的拉伸性能仍能符合标准要求。

表3为e-PTFE材料在不同环境下的拉伸强度。

表3 不同条件下的拉伸强度对比Fig.3 Tensile strength comparison under different conditions

由表3可知,密封材料A热老化后的拉伸强度相对于本体拉伸强度高出33.58%,而耐溶液的拉伸强度均略高于本体的拉伸强度3%~5%,但远高于标准要求9.0 MPa;密封材料B 在不同环境下的拉伸强度均在12~14 MPa,说明在热老化及溶液浸泡的条件下均不会降低密封材料的力学性能,还有望提高e-PTFE密封材料的拉伸强度。

对比2 种国外成熟e-PTFE 材料在不同环境下的拉伸强度,密封材料C热老化后的拉伸强度相对于本体拉伸强度高出16.59%,而耐溶液拉伸强度与本体拉伸强度相当;密封材料D 在不同环境下的拉伸强度均有所提高,说明在热老化及溶液浸泡的条件下能够提高e-PTFE密封材料的拉伸强度。

对比国内外e-PTFE 密封材料的拉伸强度,不同规格的国外成熟e-PTFE 密封材料的拉伸强度均大于国产的密封材料。这说明国外成熟密封材料的抵抗拉伸和断裂的能力较优,国产e-PTFE 密封材料还有待进一步提升。在后续研发中,国产高强型e-PTFE 材料应固化现有技术及工艺,并针对材料抵抗拉伸及断裂的能力进行持续性能改进和优化创新,以突破国外垄断技术。

3 结 论

对国产高强型e-PTFE 密封材料进行全面性能测试,表明可满足SAE AMS3255(B)材料标准中2类2型的性能要求。对比具有成熟使用经验的国外高强型e-PTFE密封材料的拉伸强度及微观形貌,2种规格国产e-PTFE 密封材料的本体拉伸强度分别为13.3 MPa 和13.9 MPa,略低于国外成熟密封材料但远高于相应标准的9.0 MPa;国产e-PTFE呈节点-纤维结构,其高孔隙的网状结构使该密封材料具有较好的尺寸稳定性,相比于进口e-PTFE 密封材料,国产的孔隙率更大,膨化效果更佳。

综上,国产高强型e-PTFE密封材料已达到国际标准,能够满足装机要求,可取代已装机应用的国外成熟e-PTFE密封材料,推进民机材料国产化,从而提高我国航空密封材料的应用质量,促进我国对民机材料的自主可控,推动国产大飞机的发展。