集料粉尘含量对沥青混合料路用性能的影响研究

杨基强

(苏交科集团股份有限公司,南京 210019)

近几年来,我国高速公路里程持续增长,对公路路用性能的要求逐渐提高,因此市场对集料的需求量也越来越大。近年来,优质石料资源已经被大量消耗,国家对环境的保护力度也进一步加大,已有部分未能达到环保要求的料场面临着不得不关闭的情况。在此背景下,江苏省内交通工程建设市场面临如下问题:①没有本地石料可用,需从外省运回,施工单位集料采购成本增加,工程造价随之增加;②可供施工企业选择的集料较少,集料采购料场不固定。以上问题导致集料质量的波动,进而影响混合料的路用性能。

课题组调查了10年前与近年来江苏省高速公路面层所用石灰岩加工厂生产的0~3 mm料的粉尘含量,统计结果如下:10年前集料粉尘含量平均值在8.2%左右,近年来粉尘含量平均值在12.2%左右,呈增加趋势;10年前,粉尘含量小于12.5%的集料占比99.99%,近年来,粉尘含量小于12.5%的集料占比60.99%。这一结果表明,目前江苏省高速公路面层所用石灰岩石料加工厂生产的0~3 mm 料粉尘含量趋向《公路沥青路面施工技术规范》(JTG F40—2004)[1](以下简称“规范”)要求的控制范围临界值,甚至有超标现象出现。大量研究表明,如粒径较小的石料包含太多粉尘,容易导致沥青浆体,即沥青与粒径小的石料的混合物增加,导致拌和成的混合料空隙变少,使用时会出现泛油等现象。沥青浆体已成为影响路面建设质量的重要隐患之一。

陈团结等[2]研究发现,粉尘含量的增加会降低集料与沥青的黏附性等级,导致沥青路面出现早期水损害。关旭等[3]研究发现,粉尘会代替部分矿粉与沥青作用,降低结构沥青的比例,导致沥青路面出现泛油现象。王斌[4]研究发现,粉尘含量的增加对沥青混合料的体积指标、水稳性能均有较大的不利影响。另外,国外的许多研究也指出集尘灰会使沥青混合料产生不易压实、变脆、软料、水敏感性提高等不良后果[5-11]。

为进一步研究粉尘含量对沥青混合料性能的影响,本文选取了四种粉尘含量不同的石料,并使用这四种石料制作试件,进行路用性能试验。

1 原材料及配合比设计

本文所用的石灰岩集料产地为安徽来安,矿粉产地为安徽宣城,SBS改性沥青产地为江苏南京。

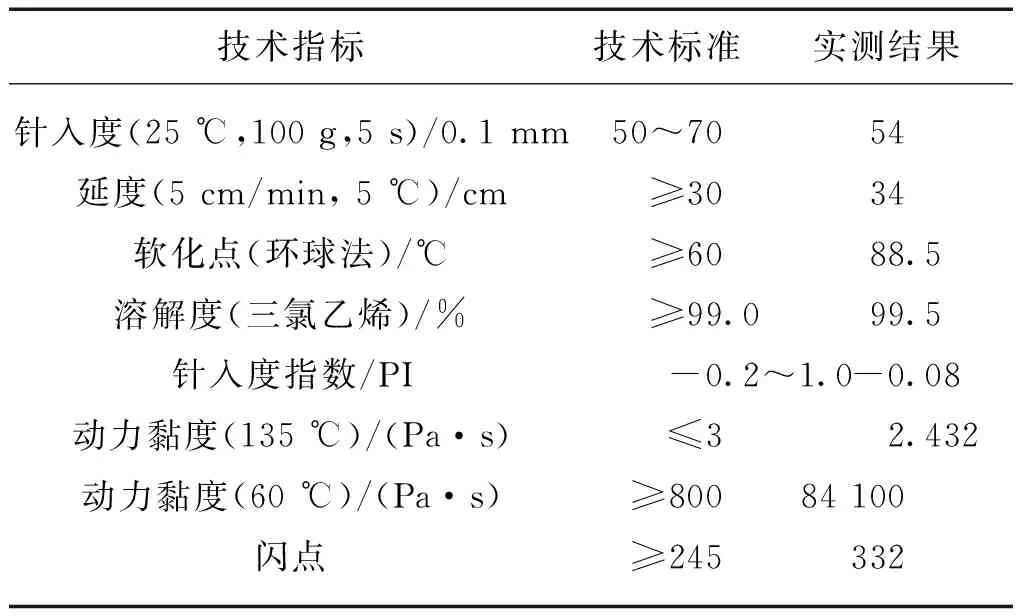

1.1 沥青

采用的SBS改性石油沥青技术指标检测结果及要求如表1所示。

表1 SBS改性石油沥青技术指标检测结果及要求

1.2 集料

石料材质为石灰岩,颗粒粗的石料粒径分布在1.32~1.9 cm、0.95~1.32 cm和0.475~0.95 cm之间,颗粒细的石料直径分布在0.236~0.475 cm、0.007 5~0.236 cm之间,更细的石料则用矿粉制成,材质为石灰岩,呈碱性,相应技术指标按照规范进行检测,集料密度指标检测结果及技术标准如表2所示。

表2 集料密度指标检测结果及技术标准

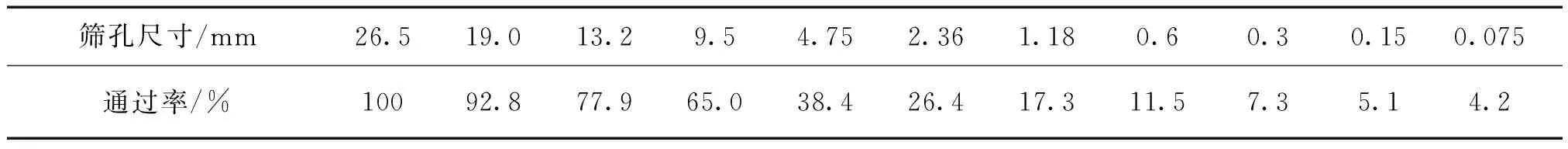

1.3 配合比设计

本文采用江苏省高速公路沥青路面中面层典型级配Sup-20对沥青混合料性能进行研究,首先选用3.9%、4.4%、4.9%、5.4%四种不同的油石比制作马歇尔试件,通过研究试验数据确定最佳油石比为4.4%,Sup-20矿料级配如表3所示。

表3 Sup-20矿料级配

2 试验方案

为了研究粉尘含量对沥青混合料体积指标和路用性能的影响,分别制备了(占0~3 mm料比例)10.5%、12.5%、15%、18%四种粉尘含量的Sup-20型沥青混合料试件,测试旋转压实试件体积指标、马歇尔试件体积指标和路用性能指标。

3 试验结果与分析

3.1 体积指标

3.1.1 旋转压实试件体积指标

不同粉尘含量混合料旋转压实试件体积指标测试结果如表4所示,集料粉尘含量对混合料旋转压实试件体积指标的影响如图1所示。

表4 不同粉尘含量混合料旋转压实试件体积指标测试结果

由图1可知:

(1) 当粉尘含量增加时,沥青混合料密度、沥青饱和度、粉胶比增大,空隙率、矿料间隙率减小。

(2) 粉尘含量12.5%的集料与粉尘含量10.5%的集料相比,沥青混合料的空隙率、矿料间隙率、饱和度临近规范限值,当集料粉尘含量继续增加到15%时,沥青混合料的空隙率、矿料间隙率、饱和度已不满足规范要求。

(3) 与粉尘含量10.5%的集料相比,当集料粉尘含量增加到15%时,沥青混合料空隙率、矿料间隙率的衰减幅度最大,分别衰减了45%、16%;沥青饱和度的增幅最大,为16%。

(4) 当集料粉尘含量超过12.5%后,随着集料粉尘含量的增加,沥青混合料的粉胶比呈线性增长,过高的粉胶比会吸收加入的沥青,使混合料呈现出沥青添入太少的状态,导致混合料颗粒之间黏结性较差。

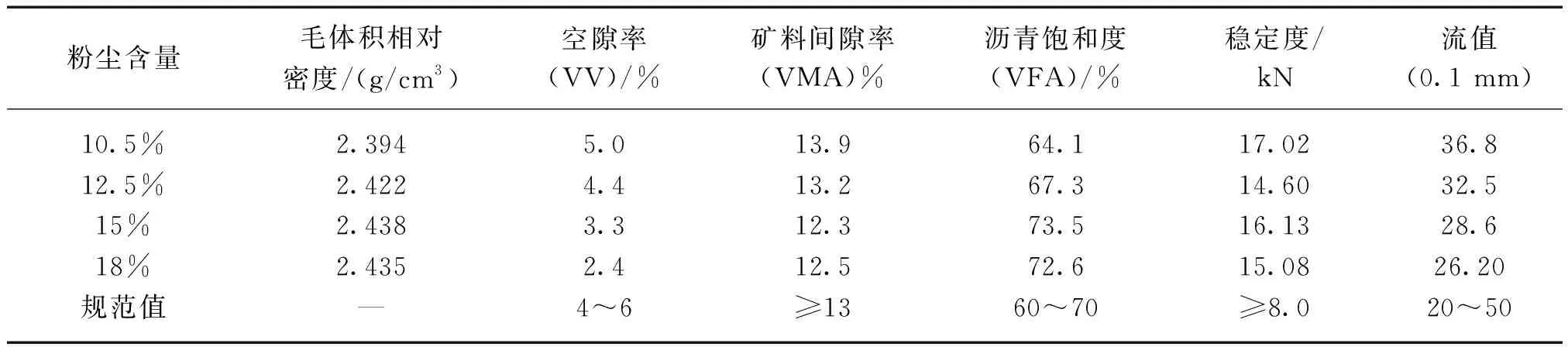

3.1.2 马歇尔试件体积指标

不同粉尘含量混合料马歇尔试件体积指标测试结果如表5所示,集料粉尘含量对混合料马歇尔试件体积指标的影响如图2所示。

表5 不同粉尘含量混合料马歇尔试件体积指标测试结果

由图2可知:

(1) 集料粉尘含量的增加对沥青混合料密度、稳定度的影响不是很明显,当集料粉尘含量超过12.5%后,对空隙率、矿料间隙率、沥青饱和度、流值的影响较大。

(2) 与粉尘含量10.5%的集料相比,当集料粉尘含量增加到15%时,空隙率、矿料间隙率分别衰减了34%、12%,沥青饱和度增加15%,流值衰减23%。

(3) 当集料粉尘含量增加到12.5%时,沥青混合料的空隙率、矿料间隙率临近规范限值;当粉尘含量继续增加到15%时,沥青混合料的空隙率、矿料间隙率、沥青饱和度已经不满足规范要求。

(4) 当集料粉尘含量增加到18%时,沥青混合料的稳定度和流值仍然满足规范要求,说明集料粉尘含量主要影响沥青混合料的空隙率、矿料间隙率、沥青饱和度等性能。

3.2 水稳性能

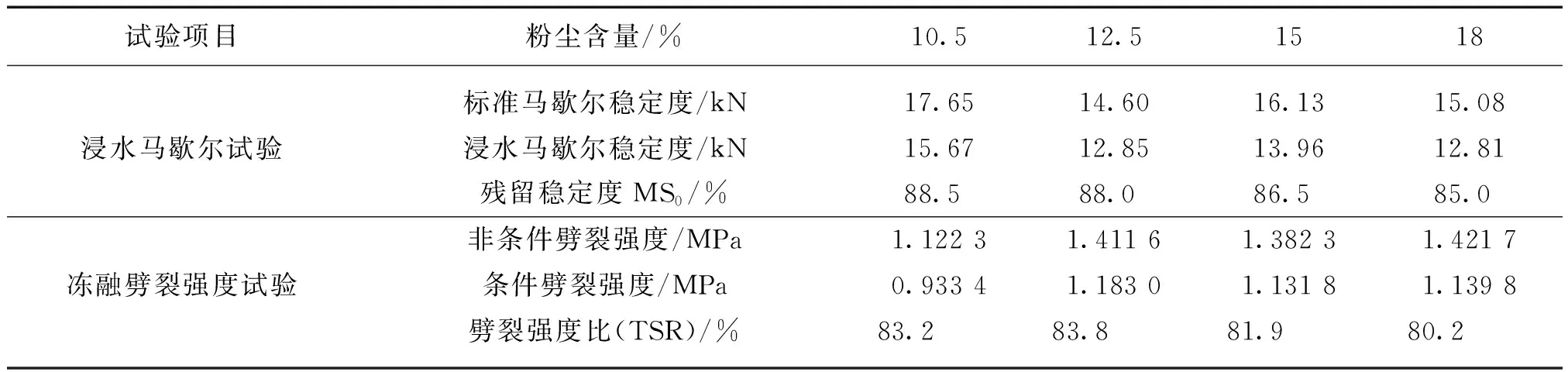

集料粉尘含量对混合料水稳定性的影响如表6所示,集料粉尘含量对混合料水稳性能的影响如图3所示。

表6 集料粉尘含量对混合料水稳定性的影响

由图3可知:

(1) 总体来看,含有较多粉尘的石料会让混合料对水损害的抗性降低;粉尘含量越高,混合料的劈裂强度比、残留稳定度、浸水马歇尔稳定度越低。当粉尘含量超过12.5%后,对冻融劈裂强度的影响不大。

(2) 随粉尘含量的增加,沥青混合料的劈裂强度比、残留稳定度不断衰减,这种衰减呈现出线性状态。与粉尘含量10.5%的沥青混合料相比,当粉尘含量增加到18%时,沥青混合料的劈裂强度比、残留稳定度分别衰减3.61%、3.95%,已临近规范下限。

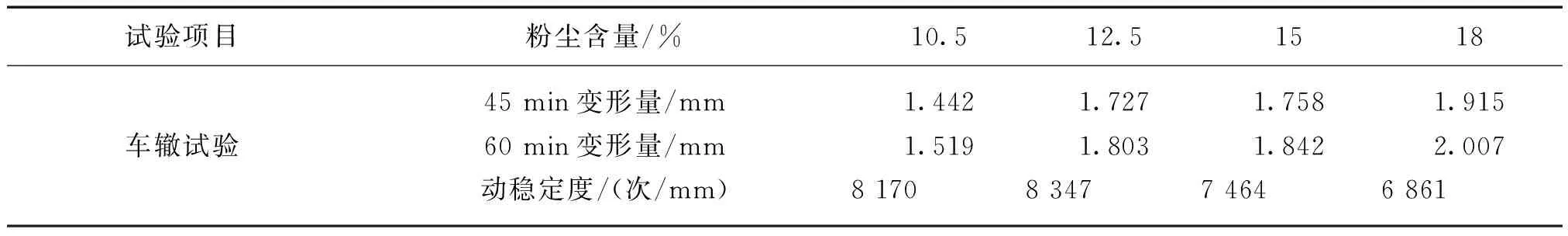

3.3 高温性能

粉尘含量对混合料高温性能的影响如表7所示,集料粉尘含量对混合料高温性能的影响如图4所示。

表7 粉尘含量对混合料高温性能的影响

由图4可知:

(1) 集料粉尘含量的增加对沥青混合料的高温性能造成了非常明显的不利影响,当集料粉尘含量超过12.5%后,随粉尘含量的增加,沥青混合料的动稳定度呈线性衰减;当集料粉尘含量超过15%后,随粉尘含量的增加,车辙深度增加幅度变大。这是由于粉尘过量,粉料不能均匀地分散在沥青中,胶结成团;同时,粉尘含量增加导致沥青用量相对较少,不能将全部粉料颗粒裹覆,黏聚力降低,致使沥青混合料高温抗车辙性能下降。

(2) 与粉尘含量10.5%的集料相比,当集料粉尘含量增加到12.5%时,沥青混合料的动稳定度增加2.17%;但同时45 min时的车辙深度增加19.76%,60 min时的车辙深度增加18.70%。

(3) 与粉尘含量12.5%的集料相比,当集料粉尘含量增加到15%时,沥青混合料的动稳定度衰减10.58%,车辙加深程度较小。当集料粉尘含量继续增加到18%时,沥青混合料的动稳定度衰减17.80%;而45 min时的车辙深度增加11.34%,60 min时的车辙深度增加10.89%,此时的车辙深度已超过2 mm。

3.4 低温性能

集料粉尘含量对混合料低温性能的影响如表8所示,集料粉尘含量对混合料低温性能的影响如图5所示。

由图5可知:

(1) 与粉尘含量10.5%的集料相比,当集料粉尘含量增加到12.5%时,沥青混合料的破坏应变增加0.23%、弯曲劲度模量下降7.90%,说明集料粉尘含量的增加对混合料的低温性能影响不大。但当集料粉尘含量超过12.5%后,沥青混合料的破坏应变不断降低,弯曲劲度模量持续增长,说明随粉尘含量的增加,沥青混合料低温性能变差。这是由于集料粉尘含量的增加导致粉胶比过大,使得混合料劲度模量增大,即混合料低温脆性增强、延性减弱。

(2) 与粉尘含量12.5%的集料相比,当集料粉尘含量增加到15%时,沥青混合料的破坏应变衰减3.78%、弯曲劲度模量增加10.42%;当集料粉尘含量继续增加到18%时,沥青混合料的破坏应变衰减12.07%、弯曲劲度模量增加17.34%。

4 结论

通过对不同粉尘含量的集料制备的混合料的路用性能测试得出以下结论:

(1) 当集料粉尘含量增加时,沥青混合料旋转压实试件的密度、沥青饱和度、粉胶比增大,空隙率、矿料间隙率减小;沥青混合料马歇尔试件密度、稳定度的影响不是很明显,当集料粉尘含量超过12.5%后,对空隙率、矿料间隙率、沥青饱和度、流值的影响较大,甚至不满足规范要求。

(2) 集料粉尘含量提高使沥青混合料对水损害的抗性减弱,粉尘含量越大,混合料的劈裂强度比、残留稳定度、浸水马歇尔稳定度越小。当集料粉尘含量增加到18%时,沥青混合料的劈裂强度比、残留稳定度分别衰减3.61%、3.95%,已临近规范下限。

(3) 集料粉尘含量的增加对沥青混合料的高温性能会造成非常明显的不利影响,当集料粉尘含量超过12.5%后,随粉尘含量的增加,沥青混合料的动稳定度呈线性衰减;当集料粉尘含量超过15%后,随粉尘含量的增加,车辙加深幅度变大。

(4) 集料粉尘含量的增加导致混合料低温性能衰减,当集料粉尘含量超过12.5%后,沥青混合料的破坏应变不断降低,弯曲劲度模量持续增长。