新型高强抗水性土壤固化剂性能试验研究

李亚丽,卢 勇,刘林林,刘爱华

(1. 苏交科集团股份有限公司,南京 210019; 2. 新型道路材料国家工程实验室,南京 211112)

土壤固化剂是路面基层固化的新型化学材料,适用于多种土质,多数情况下与石灰或水泥等无机结合料共同使用,可以改变土壤的组成和土体的工程性质,提高土质强度、改善土质压实性[1]。与现有的路面基层材料相比,土壤固化结合料强度更高、稳定性更好,同时方便施工与维修,能够节约资源,降低工程造价[2]。因此,土壤固化土类材料在道路基层工程中有着广阔的应用前景,社会经济效益显著。杨富民等[3]通过研究固化剂各成分对其性能的影响,开发出一种新型离子液体固化剂,其凝结时间影响系数比、无侧限抗压强度比和水稳系数比分别为109.2%、140.1%和117.7%,满足相关规范要求,且对北京地区的黏性细粒土有良好的固化效果。王志军等[4]采用SG-1型土壤固化剂固化路基土,使之成为稳定碎石土,与水泥稳定碎石土对比,进行力学试验和路用性能方面的试验研究,发现将SG-1型土壤固化剂稳定碎石土直接作为道路基层材料,其力学性能和路用性能与水泥稳定碎石土基本相似,在某些方面甚至优于后者;而且这种材料造价低廉,能够减少对山石的开采,有利于维护生态稳定。Degirmenci等[5]将磷脱硫石膏水泥和粉煤灰按比例混合,作为固化剂加入土壤中,与无固化的水泥稳定土相比,其力学性能和塑性指数分别有明显提高和降低。虽然国内外对于土壤固化技术的研究已经取得了一定的成果,但基层材料的设计要求主要为无侧限抗压强度,部分固化稳定土技术在水稳定性、抗裂性等耐久性能方面仍然存在不足,导致道路的使用寿命缩短[3-6]。因此,本文利用高性能的黏结增强剂等有机高分子材料复合无机材料,制备一种新型高强抗水土壤固化剂A#,并对其固化性能进行室内试验研究,以判断其力学性能是否达到低等级公路基层使用要求。

1 原材料选取

1.1 固化剂A#

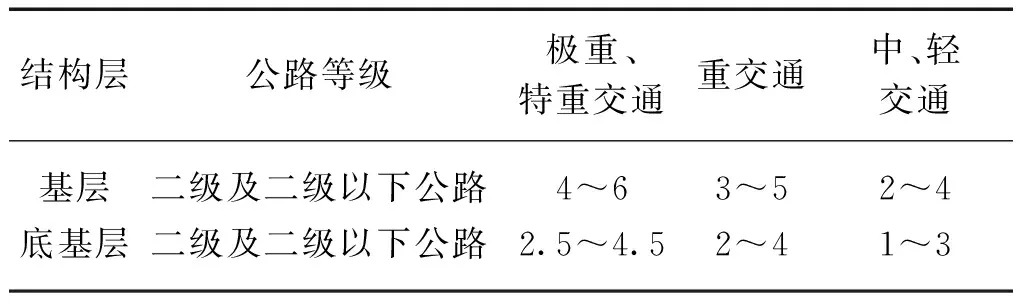

新型土壤固化剂A#为液体物质,主要由蓖麻油酸钠(乳化剂)、甲醇、水玻璃、硫酸钠、氯化钠和水组成。通过观察外观颜色是否均匀和有无絮状结晶来判断固化剂各组分的掺加顺序,最终确定顺序为氯化钠、硫酸钠、甲醇、蓖麻油酸钠和水玻璃。根据7 d无侧限抗压强度试验结果确定固化剂的配制水温和各组分含量,最终制备出新型固化剂A#。固化剂固化土材料抗压强度要求如表1所示,参照《公路路面基层施工技术细则》(JTG/T F20—2015)。

表1 固化剂固化土材料抗压强度要求 (MPa)

1.2 土样

试验土样选取江苏省南京市江宁地区代表性黏土,黏土基本物理力学性质表如表2所示。所选土样符合中国工程建设标准化协会编制的《道路复合稳定土应用技术标准》(T/CECS G:D31—01—2017)中对于固化土的土壤性质的技术要求,塑性指数大于17、液限大于40%的土需要采用两种或两种以上的结合料做综合稳定土。

表2 黏土基本物理力学性质

1.3 水泥

水泥在混合料中起胶黏的作用,其性能的好坏将影响到整个基层的质量。考虑到混合料从拌和到碾压成型等施工工序的需要,本次室内试验研究采用普通硅酸盐水泥P·0 42.5。

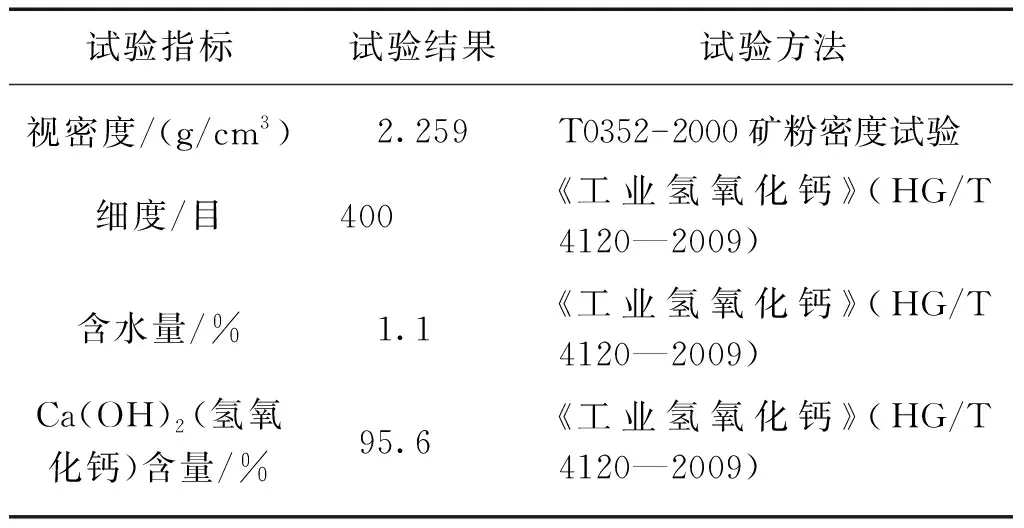

1.4 石灰

选取400目的石灰,生石灰检测结果如表3所示。

表3 生石灰检测结果

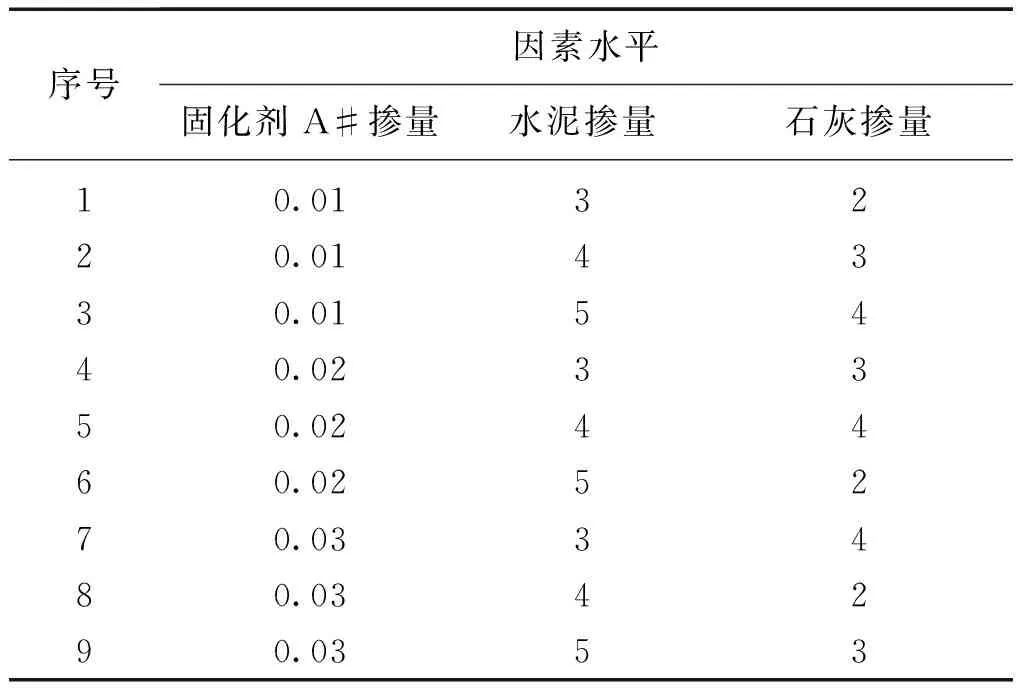

2 确定掺量

为确定固化剂A#、水泥和石灰的最佳掺量,以固化剂A#、水泥、石灰为试验因素,进行三因素三水平的正交试验,并以无侧限抗压强度作为考核评价指标,选取满足要求的最佳配合比[4]。依据以往工程经验和《公路路面基层施工技术细则》(JTG/T F20—2015),本试验选用L9(33)正交表进行配合比设计,初步选取的固化剂掺量、水泥掺量和石灰掺量如表4所示。

表4 初步选取的固化剂掺量、水泥掺量和石灰掺量 (%)

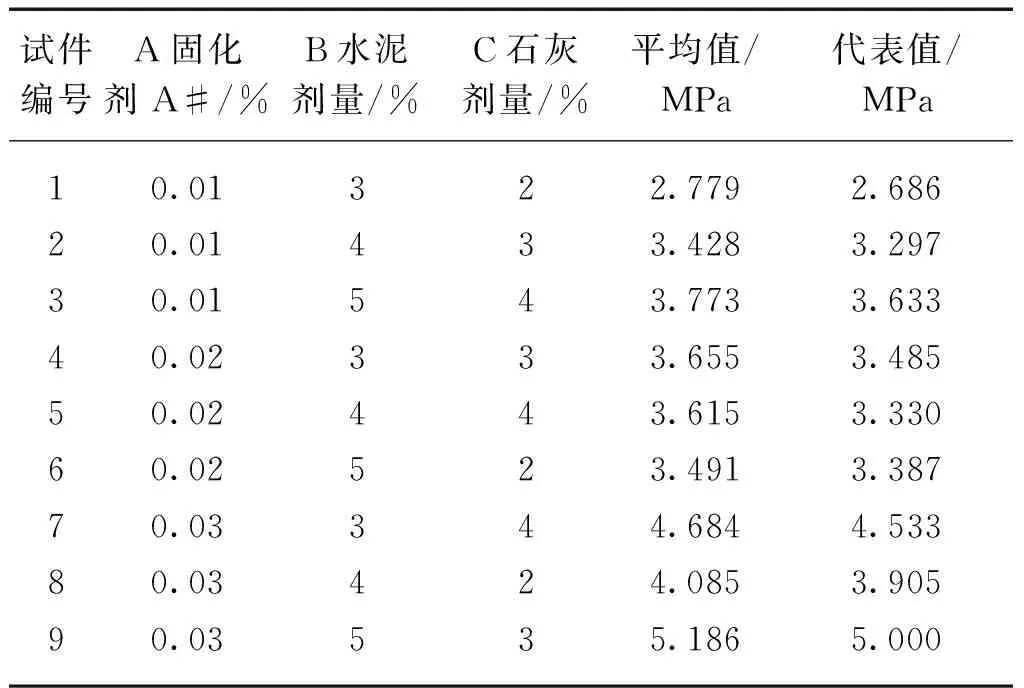

采用普通拌和拌制黏土固化材料,按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)试验规程,养生至规定龄期后进行测试,得到黏土固化材料7 d无侧限抗压强度试验结果如表5所示,无侧限抗压强度均值如图1所示。

表5 黏土固化材料7 d无侧限抗压强度试验结果

由图1可知,当固化剂A#(A)掺量取0.03%、水泥(B)掺量取5%、石灰(C)掺量取3%时,黏土固化材料7 d无侧限抗压强度均值最高。根据正交试验结果,确定固化剂A#、水泥和石灰的掺量分别为0.03%、5%和3%。

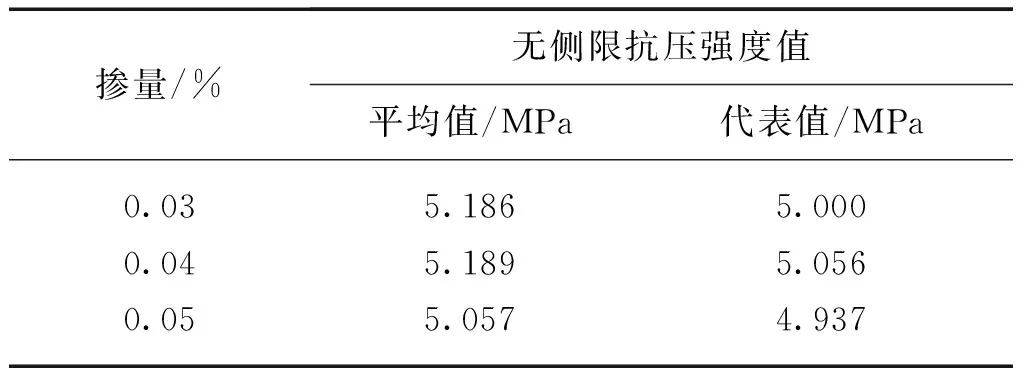

由表5可知,无侧限抗压强度随固化剂A#掺量的增加逐渐提高,为确定固化剂A#的最佳掺量,增加在水泥掺量(5%)和石灰掺量(3%)不变的情况下,固化剂掺量分别为0.03%、0.04%和0.05%的黏土固化材料7 d无侧限抗压强度试验。抗压强度试验结果如表6所示。

表6 抗压强度试验结果

通过对比分析固化剂A#在掺量为0.03%、0.04%和0.05%时的黏土固化材料7 d无侧限抗压强度结果,可知当固化剂A#掺量为0.04%时,黏土固化材料强度值最高,但是与掺量为0.03%时相差不大,综合考虑固化剂A#的造价问题,最终确定固化剂A#的掺量为0.03%。

3 力学性能试验

3.1 无侧限抗压强度

参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),进行固化土无侧限抗压强度试验。为了分析固化土在经历不同养生时间(3 d、7 d、14 d、28 d)、不同固化剂掺量(0、0.03%)和不同浸水时间(24 h、48 h)养护的无侧限抗压强度变化趋势,对该材料进行不同养生时间、固化剂掺量和浸水时间养护的无侧限抗压强度试验,不同养护龄期下固化土无侧限抗压强度试验结果如图2所示。

由图2可以看出:①相同浸水时间下,无固化剂A#(即固化剂A#掺量为0)的固化土材料强度随龄期增加而增加的幅度较小,7 d后强度几乎无变化;而抗水性固化土材料强度随龄期的增加呈逐渐增加趋势,并且在28 d内,强度增加趋势先快后缓,最终趋于稳定。②相同浸水条件下,较之无固化剂A# 的固化土材料,抗水性固化土材料的无侧限抗压强度有明显的提高;以28 d为例,浸水时间为0 h、24 h 和48 h时,无固化剂A#的固化土材料的强度分别为2.296 MPa、2.366 MPa和2.037 MPa,抗水性固化土材料的强度分别为6.851 MPa、6.954 MPa和6.79 MPa,分别提高了198.4%、193.9%和233.3%,结合表1可知,固化剂A#的性能满足低等级公路基层强度的技术要求。

从机理分析,产生上述结果的原因是固化剂A#中的水性聚合物均匀分散在土壤胶体中,形成了分子网络结构,将土壤胶体分别定格在三维网络结构里;同时水性聚合物固化过程中产生电荷变化,在初始土壤胶体间仅有分子间作用力的基础上,引入了氢键和化学键,通过化学键合的方式进一步固定,提升了硬化土壤的承压力[7-9]。另外,固化剂A# 中的离子官能团聚合物增加了大量的化学键锚点,进而增加了化学键的键能,进一步限制了胶粒的运动,可大幅度提升土壤胶粒之间的黏结力。

3.2 劈裂强度

参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)进行劈裂强度试验。为分析固化土在不同养生时间(3 d、7 d、14 d、28 d)、不同固化剂掺量(0、0.03%)、不同浸水时间(24 h、48 h)条件下的劈裂强度变化趋势,对两种材料进行不同养生时间、不同固化剂掺量、不同浸水时间养护的劈裂强度试验,不同养护龄期下固化土劈裂强度试验结果如图3所示。

从图3可以看出,劈裂强度的增长阶段主要在3~7 d,抗水性固化剂A#的加入大幅提高了试件的劈裂强度。以浸水24 h为例,养生龄期为3 d、7 d、14 d和28 d,无固化剂A#的固化土材料的劈裂强度分别为0.538 9 MPa、0.678 5 MPa、0.704 MPa和0.689 4 MPa,抗水性固化土材料的劈裂强度分别为 0.685 1 MPa、0.745 3 MPa、0.744 1 MPa和0.772 6 MPa,分别提高了27.1%、9.85%、5.7%和12.1%。

不同浸水时间下固化土劈裂强度试验结果如图4所示。

由图4可知,固化土材料的劈裂强度随浸水时间的增长而下降。就无固化剂A#的固化土而言,在养护3 d时,0~24 h浸水期间强度下降缓慢,24~48 h期间强度大幅度下降(强度下降77.8%),几乎无劈裂抵抗能力。原因是试件内部水泥水化反应还处于初期阶段,水化产物C-S-H生成数量有限,内部还留有许多孔隙,当水分进入时,土颗粒之间的胶结能力逐渐降低瓦解,从而造成劈裂强度急剧下降。在养护7 d之后,水泥水化反应已基本完成,土颗粒之间通过C-S-H已形成较强的黏结力,强度下降曲线明显减缓[9-10]。

对于加入抗水性固化剂A#的固化土试件,养护3 d时浸水24~48 h,抗水性固化土的劈裂强度仅下降4.1%,由此可知抗水性固化剂A#起到了前期补强的作用。养护7 d之后,浸水试件对抗水性固化土试件的劈裂强度影响相较普通固化土试件要小得多。除此之外,相同浸水时间下抗水性固化剂A#的加入大幅度提升了试件的劈裂强度,且随浸水时间的增长,强度提升幅度变大,表明抗水性固化剂A#材料具有较好的水稳性能及补强特性[10-12]。

3.3 水稳定性

通常用水稳定系数来评价水稳定性。抗水性固化土的水稳定系数是指试件的饱水无侧限抗压强度与干强度的比值。水稳定性系数越大,表示稳定土的水稳定性越好。另外,参照《土壤固化外加剂》(CJ/T 486—2015)对固化土材料水稳定性的评价方法,本文采用水稳定系数和水稳定系数比对抗水固化土水稳定性能进行研究。水稳定系数计算公式为

(1)

式中,F为水稳定系数,%;P1为经过标准养生7 d的无侧限抗压强度,MPa;P2为经过标准养生7 d不浸水的无侧限抗压强度,MPa。

水稳定系数比计算公式为

(2)

式中,S为水稳定系数比,%;F1为抗水固化土水稳定系数,%;F2为基准试件(无固化剂的稳定土)水稳定性系数,%。

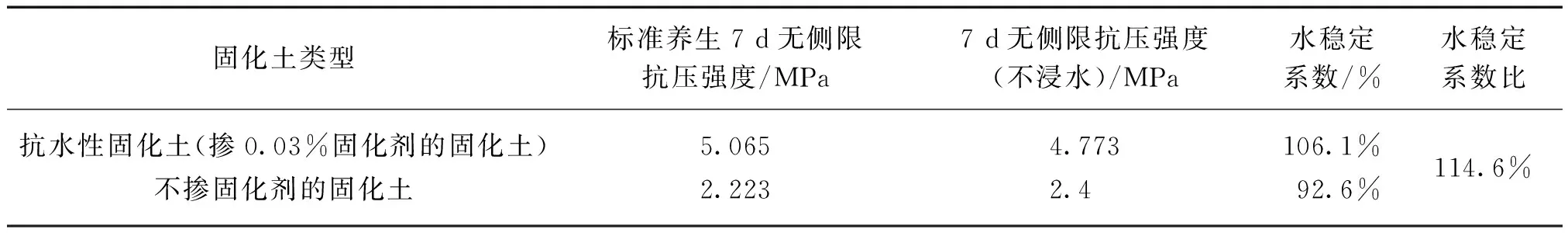

采用静压成型法制造的直径×高度=φ50×50 mm 的圆柱体试件,每组试件的数量至少为6个,将成型试件按照试验规范标准养生7 d后,分别浸水0 h和24 h并测试浸水后的强度,计算掺0.03%固化剂和不掺固化剂的固化土的水稳定系数及水稳定系数比,水稳定性试验结果如表7所示。

表7 水稳定性试验结果

从上述试验结果可知,抗水性固化土材料的水稳定系数为106.1%,而不掺固化剂的固化土水稳定系数仅为92.6%,因此抗水性固化剂A#的加入使得土壤的水稳定性能大幅提升,水稳定系数远远高于规范要求。

4 结语

本文以新型高强抗水性土壤固化剂A#、土样、水泥和石灰形成稳定土,进行了最佳掺量、力学性能和路用性能试验。通过试验结果分析,可以得到以下结论:

(1) 根据正交试验结果初步确定固化剂A#、水泥和石灰的剂量分别为0.03%、5%和3%。以此为基础,在确定水泥(5%)和石灰(3%)掺量不变的情况下,通过分析固化剂掺量分别为0.03%、0.04%、0.05%的7 d固化土材料无侧限抗压强度试验结果,发现当固化剂掺量为0.04%时,固化土强度值最高,但是与0.03%掺量时相差不大。综合考虑固化剂A#的造价问题,最终确定固化剂A#的掺量为0.03%。

(2) 在不同养生龄期和浸水时间下,抗水性固化土材料无侧限抗压强度均比普通固化土材料要高,且满足低等级公路基层强度技术要求。从机理分析,固化剂A#中的水性聚合物均匀分散在土壤胶体中,形成均匀的分子网络结构,将土壤胶体限定在各自的三维网络结构内;同时水性聚合物固化过程中引入了氢键和化学键,通过化学键合的方式进一步固定,提升了硬化土壤的承压力。固化剂A#中的离子官能团聚合物增加了大量的化学键锚点,进而增加了化学键的键能,进一步限制了胶粒的运动,可大幅度提升土壤胶粒之间的黏结力。

(3) 劈裂强度的增长阶段主要在3~7 d,抗水性固化剂A#的加入大幅度提高了试件的劈裂强度。同时,相同浸水时间下,固化剂的加入大幅度提升了试件的劈裂强度,且随浸水时间的增长,强度提升幅度变大,表明抗水性固化剂A#材料具有较好的水稳性能及补强特性。

(4) 抗水性固化土材料的水稳定系数为106.1%,而不掺固化剂的固化土水稳定系数仅为92.6%,可知抗水性固化剂A#的加入大幅提升了土壤的水稳定性能,且抗水性固化土材料的水稳定系数远远高于规范要求。