反应堆压力容器保温层辐射屏蔽组件传热计算分析及屏蔽材料试验研究

邱阳,李玉光,周高斌,谢国福,张尚林,胡甜,王晓童

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610041)

我国自主三代核电华龙一号HPR1000堆型的设计中,采用了严重事故下堆芯熔融物堆内滞留(即IVR)的安全策略,需要在反应堆压力容器(RPV)与保温层之间设置一定宽度的流道,从而实现严重事故工况下堆腔冷却水的注入与排出。然而,该流道结构的设置使得反应堆压力容器外部的辐射漏束空间增大,导致其上方人员操作平台处辐射剂量水平的超标风险急剧上升。

为解决这一问题,需要在辐射漏束由RPV至人员操作平台路径上的某一位置设置屏蔽措施。经由屏蔽与结构专业的迭代分析,明确了该屏蔽措施的设置位置与方法:在RPV换料密封支承环上端面设置一整圈辐射屏蔽组件,该组件上端与RPV顶盖法兰保温层底部相连,以“倒L形”插入堆腔密封环围成的空间内,具体结构如图1所示。根据某参考电站的经验,在初步设计时,该组件暂定由内侧的保温材料和外侧的屏蔽材料2部分组成,且屏蔽材料选用硼硅树脂SWX-237。根据该屏蔽材料供货商提供的资料,其工作温度限值为204 ℃,若长时间运行在超过温度限值的温度区间内,材料的物理状态可能会发生较为明显的改变。

图1 辐射屏蔽组件的布置及结构Fig.1 Location and structure of the radiation shield assembly

结合堆坑土建与通风专业的设计结果可知,该辐射屏蔽组件处于通风死区中,且组件与RPV外壁的间隙较窄,甚至有部分直接与RPV换料密封支承环接触,各类不利因素的叠加很可能导致屏蔽材料的实际温度超过其自身限值。因此,需要对其传热过程、温度场以及材料热态性质变化进行更为详细的分析与研究。

在传统的核电工程设计中,对于设备结构的传热过程分析主要在相关标准规定的计算逻辑基础上,结合经验公式与参数,采用理论计算方法计算。由于该种方法引入了大量的假设条件与经验参数,在环境条件复杂、影响因素较多的传热计算对象上可能出现计算偏差较大的情况。因此,近年来,有限元分析仿真方法被越来越多地引入核电工程设计。此外,针对材料的热态性质,若没有相关标准给出指标参数,则只能通过模拟真实工况的热态性能试验,探索并获得材料的热态性质参数。

1 研究对象与方法

1.1 屏蔽组件传热过程的理论计算

传热模型计算公式及经验参数的选取按ASTM C680规定执行,同时参考ASTM C1061、ASTM C667要求进行,计算过程如图2所示。

图2 屏蔽组件传热计算过程Fig.2 Heat transfer calculation process of radiation shield assembly

保温层平壁导热模型为:

式中:为热流密度;为热面温度;为冷面预设温度;为材料厚度;为材料导热系数。

冷面换热包括对流换热和辐射换热2种形式,其换热效果通常采用由对流换热系数和辐射换热系数组成的冷面总的当量换热系数表征,冷面的热流密度由式(2)和(3)计算。

式中:为当量换热系数;为冷面环境空气温度;为对流换热系数;为热辐射当量换热系数。

根据ASTM C680的规定,设备冷面与环境之间的辐射换热系数按式(4)计算。

式中:为黑体辐射系数;为半球法向发射率。

设备冷面的对流换热与换热表面的结构形状(平板、圆筒或球面)、方向(水平、竖直)、对流状态(自然对流、强迫对流)等因素有关,而对流换热系数的确定则与总努塞尔数、雷诺数、瑞利数、普朗特数有关。

按ASTM C680附录A1的规定,空气物性参数导热系数、密度、比热容、体积膨胀系数、普朗特数、动力黏度、运动黏度可由公式(5)—(11)计算得到。

式中:为空气层导热系数;及为空气定性温度;为空气密度;为空气比热容;为空气运动黏度;为空气动力黏度;为空气体积膨胀系数。

根据ASTM C680,空气平掠竖直平板的自然对流努塞尔数可按式(12)(适用于空气平掠竖直平板和竖直圆筒)计算,瑞利数按式(13)计算。

式中:为重力加速度;为保温层换热特征尺寸。

根据ASTM C680的规定,总努塞尔数按式(14)计算。系数和与换热表面的结构形状(平板、圆筒)、方向(水平、竖直)因素有关。对于辐射屏蔽组件,应为空气水平掠过竖直平板或竖直圆筒,因此=0、=3。又因为辐射屏蔽组件周围无强迫通风,因此强迫对流努塞尔数=0,则辐射屏蔽组件的即等于。

根据ASTM C680的规定,对流换热系数c按公式(15)计算。

热稳定条件和设计判定准则。由式(1)和(2)推导得到:

式中:为保温层冷面计算温度。理想情况下应满足:

在实际计算过程中,当和满足式(19)的关系时,即认为达到了热稳定状态:

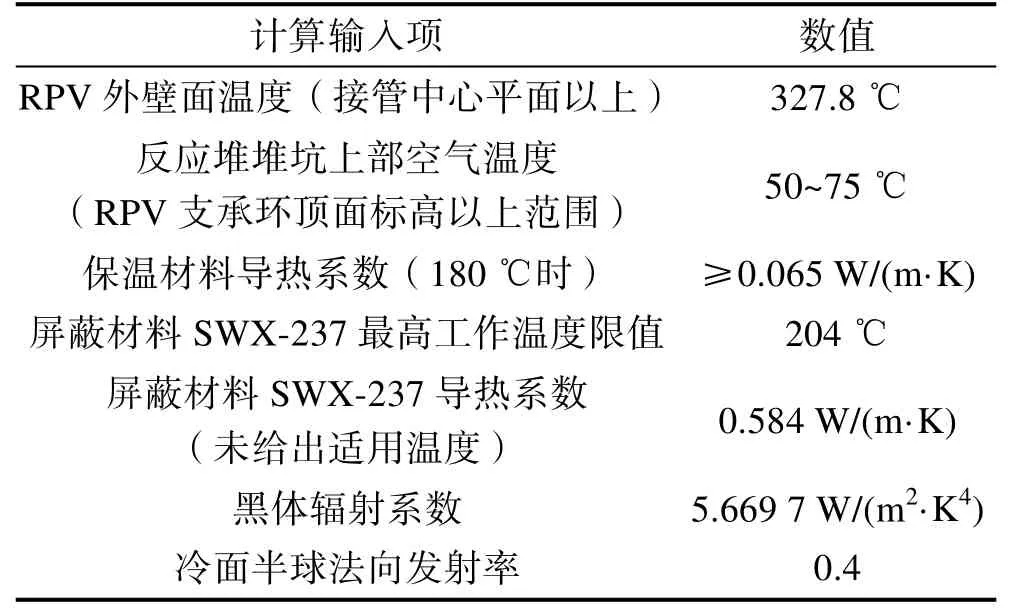

根据HPR1000 RPV及相关部件的运行参数,得到辐射屏蔽组件温度场的计算输入,见表1。

表1 辐射屏蔽组件温度场计算输入Tab.1 Temperature field calculation input of radiation shield assembly

由图1可看出,辐射屏蔽组件上下2部分的保温材料及屏蔽材料的厚度均不相同,因此本文在计算时以RPV换料密封支承环上表面标高处为界,将辐射屏蔽组件分为上下2部分(如图3所示),分别进行计算。

图3 辐射屏蔽组件计算分区Fig.3 Calculation parts of radiation shield assembly

辐射屏蔽组件的传热是一个集导热、对流和辐射相结合的复杂过程。为便于计算,对保温层传热分析模型作以下简化处理:

1)整个传热分析是在稳态传热条件下进行的,不考虑温度随时间的变化。

2)为保守起见,忽略RPV外壁与辐射屏蔽组件热面之间的空气腔热阻,即假定辐射屏蔽组件热面温度等于RPV容器外壁面温度。

3)为保守起见,忽略传热路径上不锈钢壳热阻,即将辐射屏蔽组件自身的传热简化成只由“保温材料+屏蔽材料”构成的导热。

4)辐射屏蔽组件曲率直径较大,且外部无通风冷却,因此辐射屏蔽组件自身传热过程可简化为平壁导热模型,其冷面换热边界条件可简化为竖直平板自然对流换热模型。保守起见,冷面环境温度取堆腔环境温度的最高值75 ℃。

5)保温材料导热系数在平均温度180 ℃时小于0.065 W/(m·K),但考虑到保温材料在实际施工过程中的误差以及金属构件的直接泄热问题,保守起见,本文在计算分析时将保温材料的导热系数放大1.3倍,即为=0.084 5 W/(m·K)。

6)硼硅树脂SWX-237的导热系数为0.584 W/(m·K),但供货商并未注明该导热系数值是常温还是高温值,保守起见,本文在计算分析时将该屏蔽材料的导热系数放大1.3倍,即=0.759 2 W/(m·K)。

7)按1.1.3节规定及图3所示,将屏蔽组件分为上下2部分单独计算,各部分参数见表2。

表2 屏蔽组件传热计算参数Tab.2 Heat transfer calculation parameters of radiation shield assembly

1.2 屏蔽组件传热过程的有限元仿真分析

辐射屏蔽组件的温度场计算包括气–固两相耦合的传热分析以及屏蔽组件周围的通风流场分析,传热过程的仿真分析采用Fluent,设备几何建模采用UG NX8.0,网格划分采用ANSYS ICEM CFD。仿真分析输入同1.1.2节表1。

几何建模按照辐射屏蔽组件结构详图实施(如图1所示),保守起见,传热分析忽略不锈钢支承框架热阻,因此建模过程忽略了该部分的几何结构。此外,由于辐射屏蔽组件为周向360°中心对称结构,因此几何建模只取周向角度范围15°内的结构。具体建模范围包含RPV外壁、RPV换料密封支承环、顶盖法兰保温层下端、容器法兰保温层上端、辐射屏蔽组件周围空气。网格采用三维结构型四/六面体混合网格,网格数量为885 827,网格分布及质量如图4所示。

图4 网格分布及质量Fig.4 Distribution and quality of mesh model

空气参数采用Boussinesq假设,用以模拟重力作用下的浮力流动,其余材料物理性质设置同1.1.2节所述。边界条件设置见表3。

表3 仿真分析边界条件Tab.3 Boundary conditions of simulation analysis

1.3 屏蔽材料热态性质试验

在获取了辐射屏蔽组件的传热过程及温度场计算结果后,需要对屏蔽材料在此工况下的性质进行分析。由于初步设计中所选用的硼硅树脂SWX-237缺少材料热态性质数据,因此需要通过开展试验来获取其在热态下的性质变化情况,主要包括材料的体积与形貌变化。

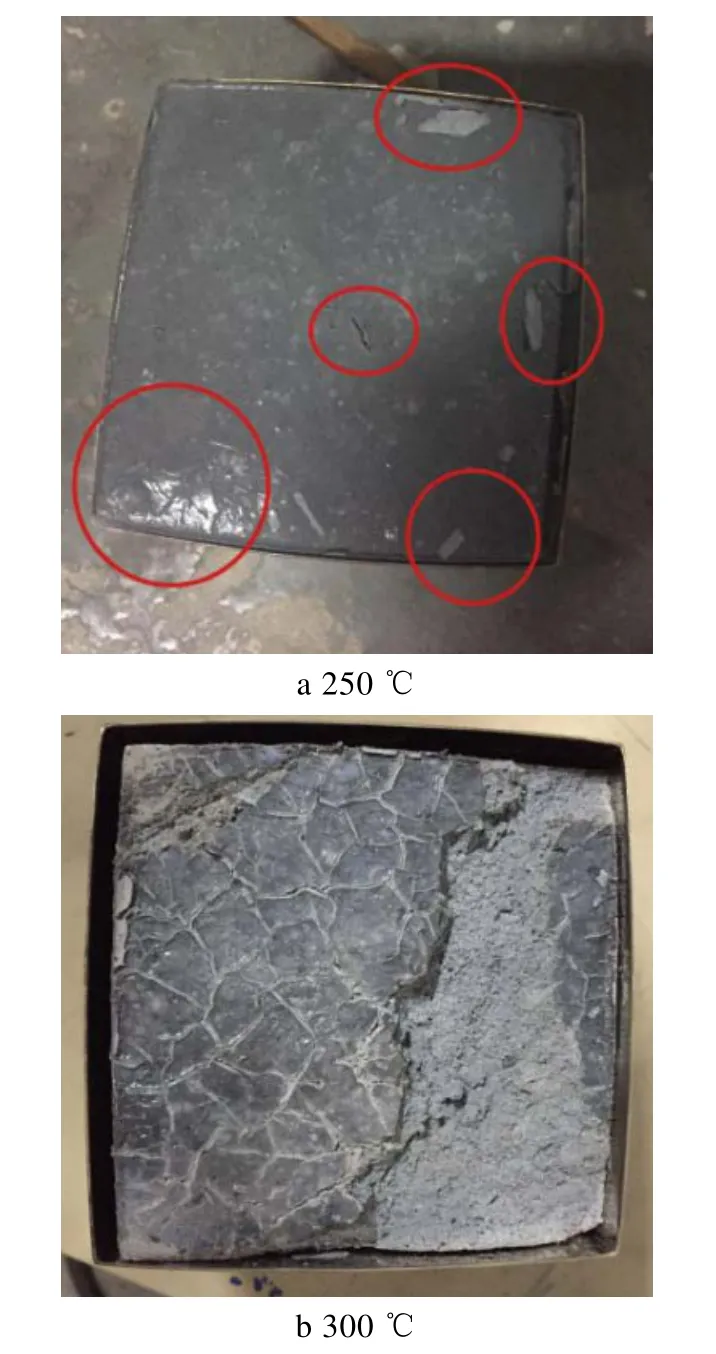

1)按屏蔽材料供货商提供的材料浇筑方法,对材料进行混合浇筑。分别将混合物注入100 mm×100 mm×75 mm(下称“样品A”)及200 mm×200 mm×80 mm(下称“样品B”)的不锈钢包壳模具中进行搅拌,搅拌混合均匀后的材料需静置凝固8 h以上。凝固后的材料如图5所示。对凝固前后的材料样品进行质量称取与尺寸测量。

图5 凝固后的屏蔽材料Fig.5 Solidified shield material

2)使用加热箱对样品A进行自由膨胀加热试验,升温范围为室温至200 ℃。每隔15 min取出样品A,使用红外射线测温仪测量屏蔽材料表面温度,对其体积膨胀率进行测定,并观察其表面状态。此后,对其进行空冷降温,形成首次热循环,并观察冷却后样品的状态。之后,将样品迅速升温至超过其温度限值204 ℃,最终加热至300 ℃,形成二次热循环,并在升温过程中观察其表面状态。

3)紧贴样品B中的屏蔽材料上表面,加盖不锈钢板,并采用点焊固定。之后,使用加热箱对样品B进行受限膨胀加热试验,升温范围为室温至250 ℃。每隔30 min取出样品B,使用红外射线测温仪测量不锈钢盖板表面温度,对样品整体体积膨胀率进行测定。

2 结果与讨论

2.1 理论计算结果

屏蔽组件传热计算结果见表4。从表4可得,屏蔽组件上部、下部的冷面预设温度与计算温度之差Δ均远小于0.1 K,满足热稳定判定条件。辐射屏蔽组件内,保温材料与辐射材料接触面计算温度(即屏蔽材料最高温度)分别为168.74、163.36 ℃。

表4 屏蔽组件传热计算结果Tab.4 Heat transfer calculation results of radiation shield assembly

2.2 仿真分析结果

仿真分析温度场云图如图6所示。由图6b可得,屏蔽材料的受热温度范围为173.85~266.85 ℃,其中上部屏蔽材料的最高温度约为266.85 ℃,下部屏蔽材料的最高温度约为236.85 ℃。仿真分析结果与2.1节的计算分析结果对比见表5。

图6 仿真分析温度场云图Fig.6 Simulated temperature field of radiation shield assembly: a) center section temperature field of whole model; b) center section temperature field of shield material; c) 3D temperature field of whole model

2.3 计算分析讨论

由表5数据对比可发现,屏蔽材料温度场的仿真分析结果远高于计算结果,经分析,原因如下:

表5 计算分析与仿真分析结果对比Tab.5 Comparison between calculation and simulation results ℃

1)计算分析对屏蔽组件冷面换热边界所采用的竖直平板自然对流换热模型并不完全符合实际工况,屏蔽组件所处空间并不是理想状态下的“大空间”,其周围部件会对自然对流条件产生不利影响。

2)计算分析中使用了大量的经验公式,例如自然对流努塞尔数等参数的计算,都是通过经验公式进行的,而经验公式的计算结果与实际工况存在一定的偏差。

3)计算分析将屏蔽组件分为上下2个近似矩形的结构,分别对上/下部结构单独进行计算,且计算过程仅考虑了径向方向上的单向传热。在实际工况下,屏蔽组件是一个整体,其内部的热传导十分复杂,径向、轴向、周向的热传导同时存在,无法被忽略。

4)计算分析并未考虑空气在热量驱动作用下的上升、下降运动,只是简单地将空气视为静止的物体。从图7所示的空气体仿真分析速度场可以看出,空气在热源的驱动下,显示出了较为复杂的运动规律,而空气的运动会对屏蔽组件冷面的换热造成不可忽略的影响。此外,空气受热上浮,也会造成热量在轴向上的传递,此种效应同样不可忽略。

图7 空气体仿真分析速度场矢量图Fig.7 Simulated velocity field of air

2.4 屏蔽材料热态性质试验结果及讨论

凝固前后屏蔽材料的质量对比见表6。对比凝固前后的材料基本参数,发现其在质量、体积上无明显变化,即材料浇筑制备过程基本不会对其体积、质量产生影响。

表6 凝固前后材料参数Tab.6 Material parameters of before and after solidification

首次热循环过程中,样品A的体积膨胀率及质量损失率如图8所示。从图8中可得,样品A加热到189 ℃时,体积膨胀率达到38.82%,质量略微减小。此外,可以发现,材料边缘出现局部脆化脱落现象,如图9a所示。对材料进行空冷后发现,其体积及弹性有所恢复。将空冷后的材料脱模,发现材料内部局部有裂纹(如图9b所示),且包壳内部存在水滴痕迹,如图9c所示。

图8 样品A的体积膨胀率及质量损失率Fig.8 Volume expansion ratio and mass reduction rate of sample A

图9 样品A首次热循环后状态Fig.9 Sample A after first thermal cycle: a) at 189 ℃;b) after air cooling; c) after demoulding

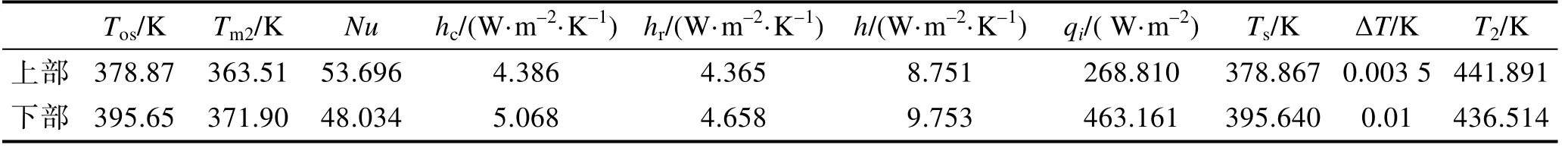

将冷却后的样品A再次迅速加热至超过温度限值的温度区间。当材料表面温度至250 ℃时,其会出现气泡、裂缝、局部粉化的现象(如图10a所示)。加热至300 ℃时,材料表面全面粉化,内部也存在不同程度的粉化现象(如图10b所示)。

图10 样品A二次热循环后的状态Fig.10 Sample A after second thermal cycle

加热过程中样品B的体积膨胀率及质量损失率如图11所示。从图11中可见,由于包壳的全包裹,对材料的膨胀率有明显的削弱作用,体积膨胀率较图8的数据大幅度减小。此外,相比于样品A,样品B经历热循环后,其质量并未发生明显变化。结合材料供货商提供的材料信息及样品A脱模后壳体内部残留的水迹现象,可以推测,该屏蔽材料在受热过程中,某些组成部分会以一定形式逸出(例如蒸汽),而添加盖板后,会大幅度减弱此种逸出效应。

图11 样品B的体积膨胀率及质量减小率Fig.11 Volume expansion ratio and mass reduction rate of sample B

3 结论

针对华龙一号HPR1000反应堆压力容器保温层辐射屏蔽组件的热态性质变化,通过理论计算及有限元仿真分析方法对其传热行为进行了计算。对比两者后发现,对于辐射屏蔽组件此类复杂传热模型,有限元仿真分析方法的置信度更高。通过计算结果可知,若屏蔽组件采用硼硅树脂作为屏蔽材料,其在反应堆实际运行工况下的受热温度范围为173.85~266.85 ℃,超过该材料温度限值204 ℃,材料会出现明显的膨胀与降质现象,对其屏蔽功能的执行以及附近设备的安全性造成影响。因此,通过本文研究,明确了华龙一号HPR1000反应堆压力容器保温层屏蔽组件不得选用硼硅树脂类材料。