TC11合金大圆精锻棒材低倍暗斑分析及挽救措施

赵民权, 王 媛, 董 健, 虞忠良, 谢 力, 关玉龙

(抚顺特殊钢股份有限公司 技术中心, 辽宁 抚顺 113001)

TC11合金属于马氏体型的α+β两相钛合金,其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是一种较好的热强合金,具有比强度高、中温性能好、耐腐蚀性能好、质量轻、屈服强度高、疲劳强度大等优点,该合金还具有良好的热加工性,可以进行焊接和各种方式的机加工,可在500 ℃及以下长期使用。该合金的特性使其在飞机发动机压气机盘、叶片和叶轮等关键零部件获得了广泛应用,是目前航空工业应用最广泛的钛合金之一[1]。随着航空航天技术的发展,对TC11合金棒材的规格和组织性能要求也越来越高,数量也逐步扩大。在工厂生产中精锻机可有效提高生产效率,采用精锻机生产TC11合金大圆棒材时,低倍组织出现暗斑偏析。本文主要对TC11合金φ210 mm精锻棒材低倍偏析的原因进行分析,避免同类缺陷再次发生,并确定合理的生产工艺对偏析棒材进行改锻挽救。

1 试验材料及方法

铸锭采用真空自耗炉3次冶炼,原材料选用一级小颗粒海绵钛和优质的中间合金,生产φ610 mm铸锭,铸锭化学成分均匀,其结果见表1,满足GJB 2744A—2007《航空用钛及钛合金锻件规范》要求。

铸锭生产采用相变点以上的较高温度区域+稍高于相变点的中温区域多次镦拔变形,变形后的坯料开至一定尺寸经修磨后重新装炉,加热温度控制在α+β/β相变点以下30~40 ℃。工艺1采用精锻机一火多道次生产,变形量>70%;工艺2采用压机拔长+摔圆生产,总变形量>70%。

2 试验结果与分析

2.1 低倍组织分析

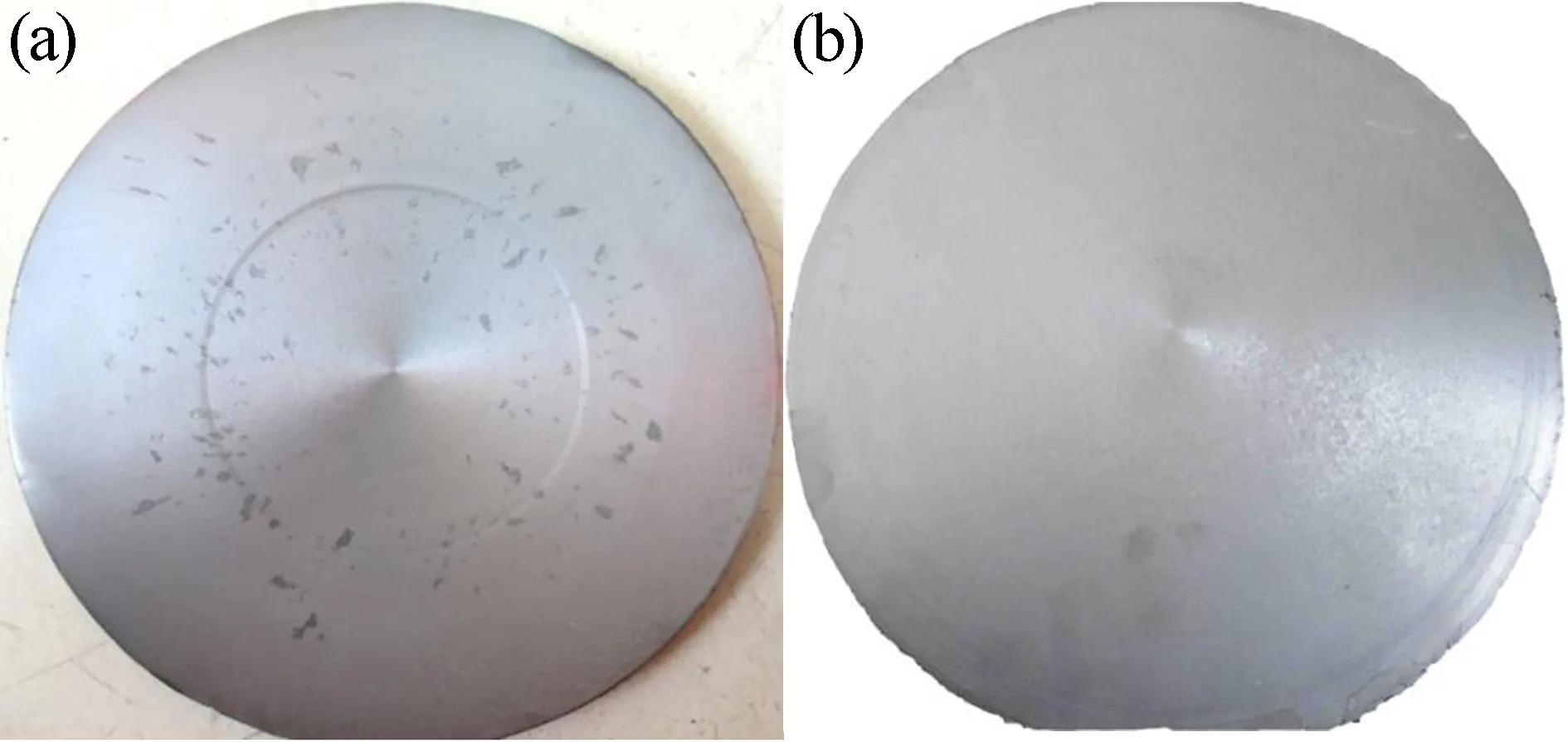

从图1的低倍照片可以看出,工艺1即精锻成品的棒材基体都为模糊晶,但是在R/2处出现一圈大小不等、呈杂乱分布的暗斑,TC11合金低倍出现的暗斑一般为β斑点。出现这种斑点有两种可能性:冶炼工艺不合理造成的铸锭化学成分宏观偏析或锻造工艺不当造成的锻造过程中局部剧烈变形升温超过α+β/β相转变温度而形成的。同样的原材料由工艺2生产的棒材低倍都为模糊晶、不存在点偏现象,因此排除冶炼宏观偏析,证明低倍暗斑的出现是由精锻工艺不合理造成的[2]。

图1 不同工艺处理后TC11合金的低倍照片(a)工艺1;(b)工艺2Fig.1 Macrographs of the TC11 alloy treated by different processes(a) process 1; (b) process 2

2.2 显微组织分析

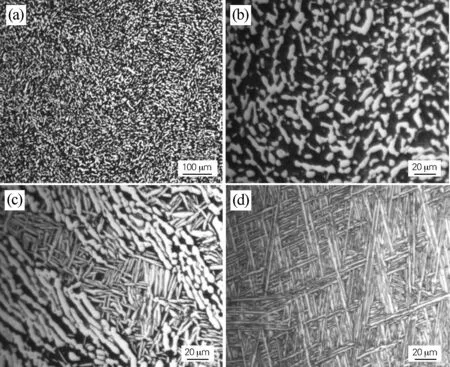

从工艺1生产的棒材上切取一块包含正常区域和缺陷区域的试样进行金相检测,检测后得到的显微组织如图2所示。从图2可以看出,工艺1生产的棒材基体由等轴的初生α相+条状α相和转变β相构成,暗斑区域显微组织由片层的β相转变组织+针状α相构成,过渡区基本介于两者之间。

图2 经工艺1处理后TC11合金不同区域的显微组织Fig.2 Microstructure of different regions in the TC11 alloy treated by process 1(a,b) 基体(substrate); (c) 过渡区域(transition zone); (d) 暗斑区域(speckle zone)

由工艺2切取试样的显微组织如图3所示。从图3可以看出,工艺2生产的棒材整体显微组织比较均匀,基本由等轴的初生α相+拉长的条状α相和转变β相构成,不存在某个区域组织明显区别于基体组织,可进一步说明工艺1生产的棒材低倍暗斑是由精锻工艺不合理造成的,不存在铸锭化学成分宏观偏析。

图3 经工艺2处理后TC11合金不同位置的显微组织(a)R/2处;(b)边部Fig.3 Microstructure of different regions in the TC11 alloy treated by process 2(a) R/2; (b) edge

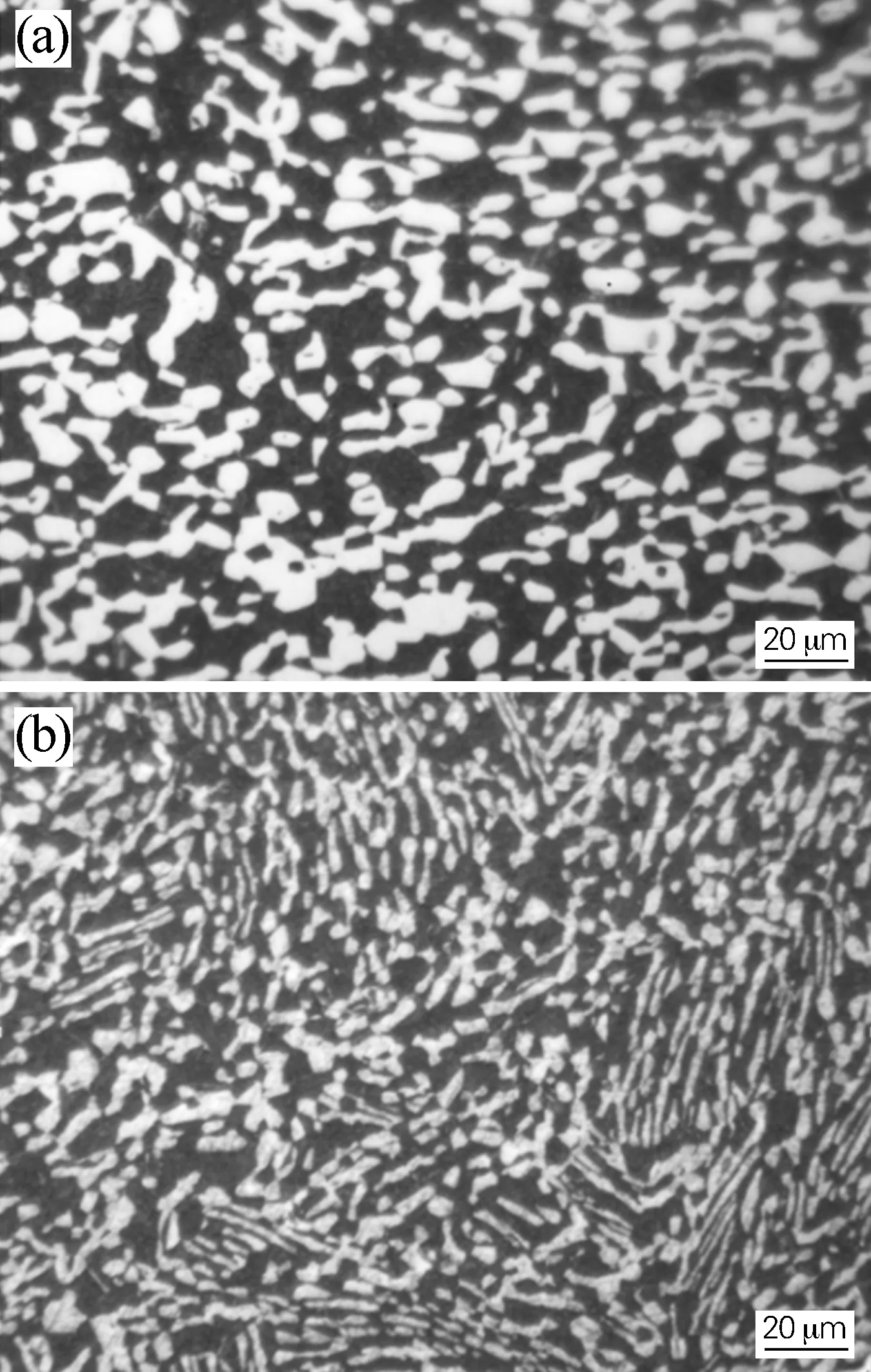

2.3 扫描电镜能谱分析

在低倍检验有暗斑的区域切取一块包含正常区域和缺陷区域的试样进行扫描电镜分析,采用扫描电镜配置的能谱仪分别对缺陷区域和基体进行微区化学成分分析,扫描电镜照片见图4,缺陷区域与正常区域的能谱分析结果见表2。

图4 经工艺1处理后TC11合金SEM照片(1-3暗斑区域、4-6基体区域)Fig.4 SEM images of the TC11 alloy treated by process 1 (1-3 speckle zone; 4-6 matrix zone)

表2 经工艺1处理后TC11合金缺陷区域与正常区域的微区成分分析结果(质量分数,%)

从分析结果可以看出,暗斑区域的微区成分Mo含量明显高于基体区域,Mo元素在钛铸锭中的凝固机理是从边部向R/2区域逐渐增加,到R/2区域达到最大值,再向中心区域Mo含量逐渐减少,铸锭中心Mo含量最低。Mo属于β相稳定元素,在钛合金中属于易偏析元素之一,而TC11合金中Mo含量较高,虽然经过3次自耗熔炼及冶炼过程增加搅拌已把Mo偏析的可能性降到最低,但是在一定程度上还存在微区的化学成分偏析。

结合低倍、显微组织和扫描电镜能谱分析可以认为本次棒材出现的低倍β斑点是由于精锻工艺设置不合理,即道次变形量、进给速度、重击设置的道次等综合因素导致的。这些综合因素导致棒材在精锻连续变形过程中,剧烈变形产生的大量变形热不能及时释放,变形升温向外转移,精锻锤头同时还在击打变形,而且钛合金导热性差,精锻道次变形量过大、频率高,产生的变形热集中在棒材半径的位置,使其在半径的位置局部明显升温,加上冶炼造成的微区成分偏析,偏析区域Mo含量相对偏高,会降低合金的相变温度。微区成分偏析导致局部的相变温度低于基体的相变温度,局部变形热超过α+β/β相变温度,产生α→β相变,形成具有原始β晶界,晶粒内为全片层的β相转变组织和针状α相,即β斑点[3]。

2.4 性能检验

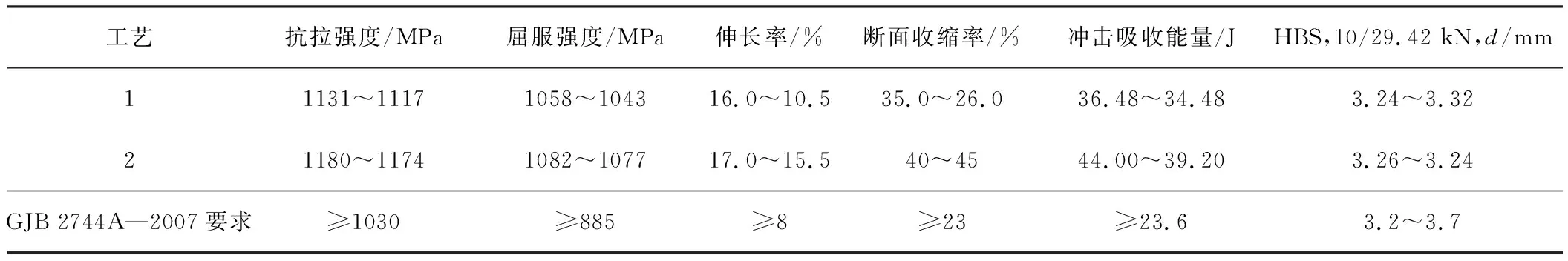

在两块不同工艺生产的棒材低倍上切取横向性能试样,取样位置按照GJB 2744A—2007要求选择R/2处。热处理制度为960 ℃×2 h,空冷+530 ℃×6 h,空冷。不同工艺处理的TC11合金的力学性能见表3。

从表3可以看出,两个工艺生产的棒材都能满足GJB 2744A—2007要求,但工艺1处理后试样的伸长率和断面收缩率明显偏低,勉强合格。众多研究发现,β斑点对钛合金的拉伸性能、热稳定性、断裂韧性、高周及低周疲劳性能等均会产生不利影响,因此在钛合金生产中一定要从原材料选择、冶炼工艺制定、锻造工艺制定上进行严格控制,避免产生β斑点[4]。

表3 经不同工艺处理后TC11合金的室温(20 ℃)横向力学性能

2.5 挽救措施

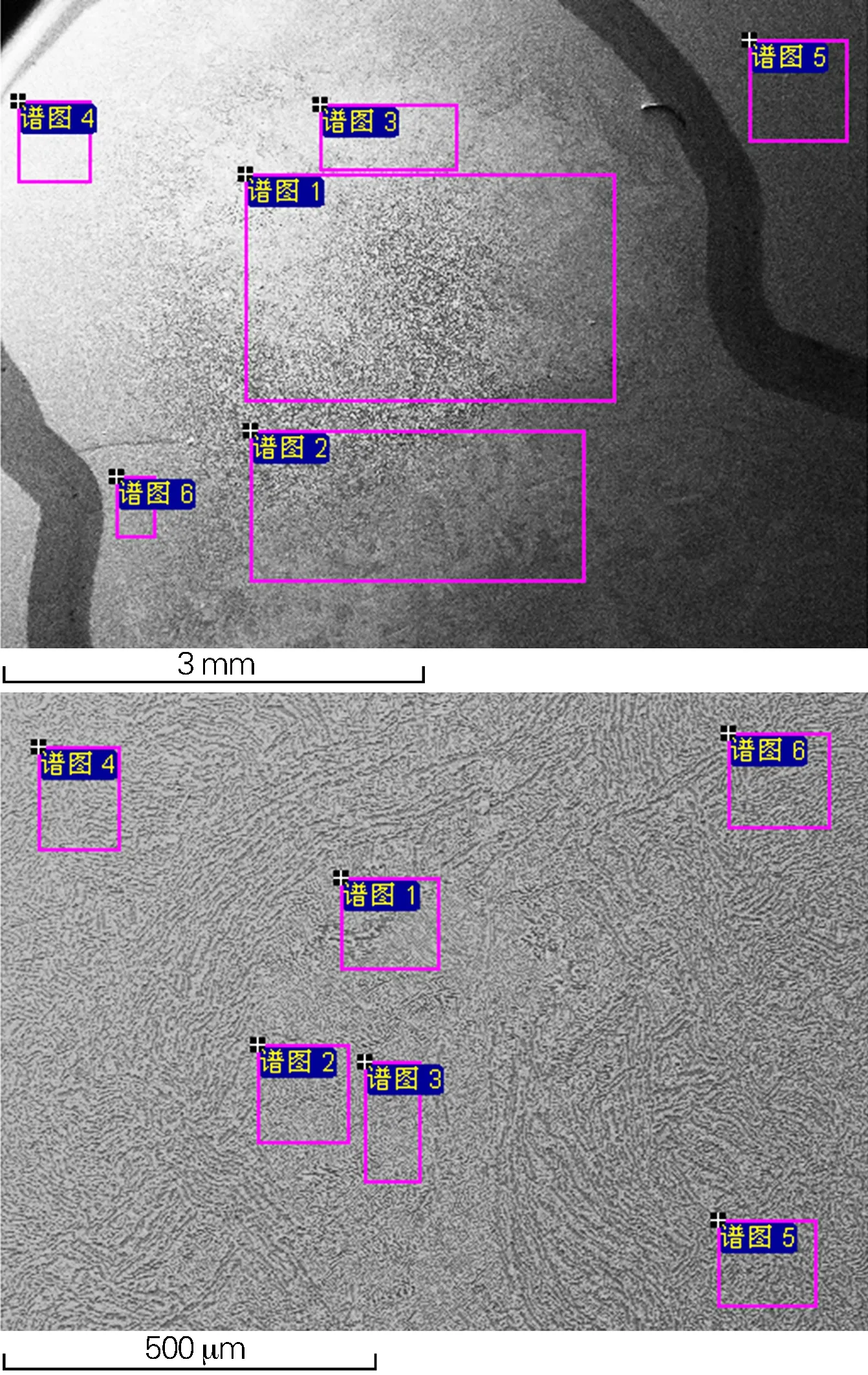

把产生β斑点的棒材加热至β相区以上较高温度,适当保温一定时间,使α相向β相转变,形成具有β晶界、晶粒内为片状β相和针状α相的魏氏组织,使偏析区的组织得到一定程度的均匀化[5]。处理后的棒材选择相变点α+β/β以下温度重新加热,用合理的锻造方法进行锻造,使单火变形量>70%,变形后的坯料修磨后重新加热至α+β/β相变点以下30~40 ℃,用轧机两火轧制至φ30 mm轧棒,单火轧制变形量>70%,综合变形量叠加>200%,生产的φ30 mm轧棒检验如图5及表4所示。

图5 φ30 mm TC11合金轧棒的显微组织Fig.5 Microstructure of the φ30 mm TC11 alloy rolling bar

表4 φ30 mm TC11合金轧棒的纵向力学性能

从检验结果可以看出,生产的轧棒显微组织为均匀、细小的等轴α相+转变β相组织,不存在如改锻前所示的明显的组织不均匀区域,各项性能优异,综合性能良好,探伤可以达到φ0.8 mm平底孔。说明利用上述方法可以有效消除因锻造工艺不合理形成的TC11合金β斑,可以通过一定工艺改锻进行材料挽救,在一定程度上减少材料损失。

3 结论

1) TC11合金精锻机生产的大圆棒材低倍暗斑主要是由于冶炼时微区成分偏析及锻造工艺不合理,锻造变形热引起局部升温,温升后温度高于相变温度,局部相对基体提前发生相变而形成β斑,属于锻造缺陷。

2) TC11合金棒材由于锻造工艺不合理引起的低倍β斑点可通过加热至α+β/β相变点以上较高温度扩散退火,多火次大变形量生产小圆轧材进行消除,在一定程度上减少材料损失。