磁场预退火对取向硅钢二次再结晶组织及织构的影响

宿鹏吉, 麻永林, 董丽丽,2, 温 铠, 罗家豪, 刘宝志

(1. 内蒙古科技大学 材料与冶金学院(稀土学院), 内蒙古 包头 014010;2. 内蒙古包钢钢联股份有限公司 技术中心, 内蒙古 包头 014010;3. 包头市威丰稀土电磁材料股份有限公司,内蒙古 包头 014010)

取向硅钢在电力行业中应用甚广,因其复杂的制备工艺以及苛刻的产品要求,被称作“工业的艺术品”。影响取向硅钢性能的因素有很多,其中有利织构的强弱及锋锐度对磁性能的影响尤为重要[1],因此,对有利织构的有效控制可实现对取向硅钢磁性能的提高。

刘立华[2]在CGO钢等时变温退火时施加1 T脉冲磁场,发现施加脉冲磁场的试样平均晶粒尺寸普遍高于未施加磁场试样的平均晶粒尺寸,尤其在700 ℃时最明显;赵尖等[3]在退火阶段施加0.12 T稳恒磁场,退火300 s后发现,{111}<112>与{111}<110>织构强度均增加,并且增加了∑3晶界的比例。目前,脉冲磁场退火处理主要应用于稳恒磁场以及高强度脉冲磁场对材料的作用研究,低强度脉冲磁场在取向硅钢中的应用未见相关文献报道。

本文在取向硅钢二次冷轧之后高温退火之前进行低强度脉冲磁场预退火试验,探究在初次再结晶温度范围内施加脉冲磁场对取向硅钢组织、织构及性能的影响,通过研究组织、织构的变化规律为提高取向硅钢磁性能提供理论基础。

1 试验材料及方法

1.1 试验材料

试样为某厂普通取向硅钢二次冷轧后样品,试样厚度为0.27 mm,截取轧向(RD)×横向(TD)为300 mm×30 mm的试样数根,作为脉冲磁场预退火处理的试样。试样具体化学成分见表1。

表1 试验取向硅钢的主要化学成分(质量分数,%)

1.2 试验装置

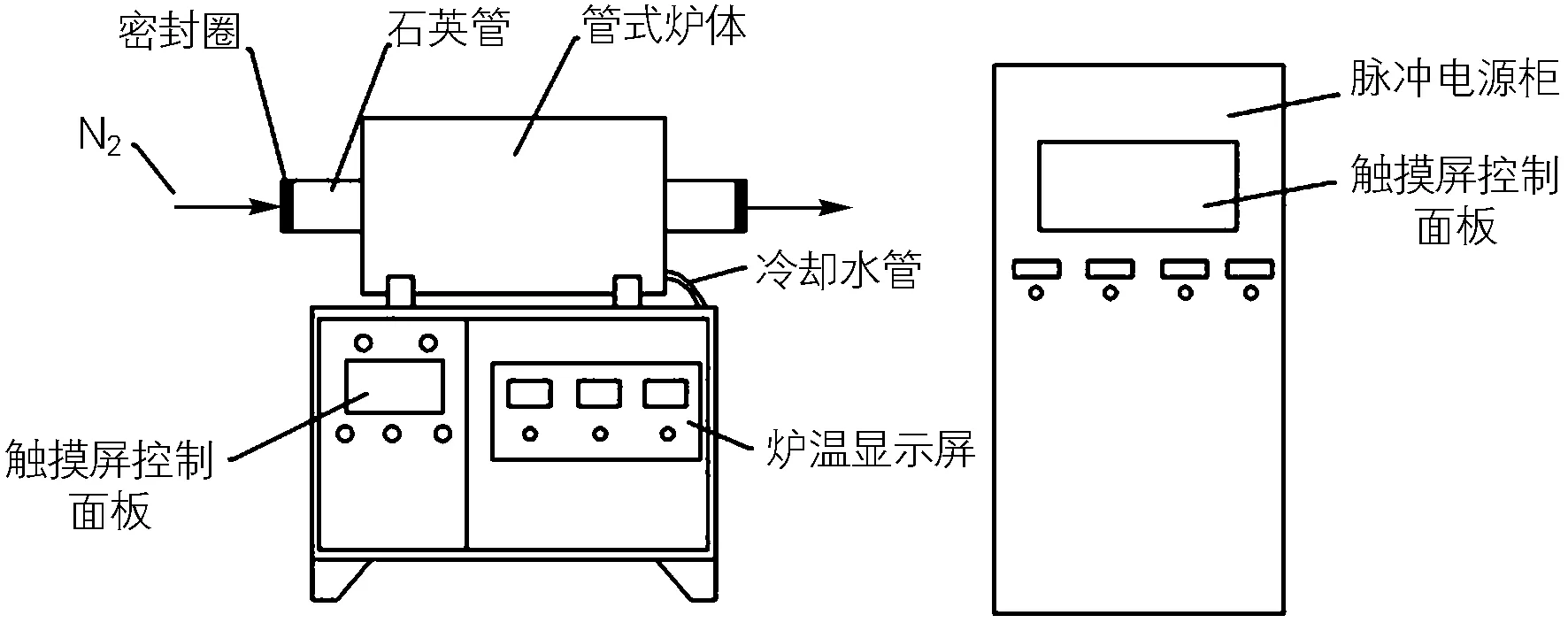

实验室自行设计的脉冲磁场预退火管式炉如图1所示,其中包括管式炉体、触摸屏控制面板、炉温显示屏、外接冷却循环水与外脉冲电源柜等部分。炉内加热试样的能量由电热阻丝提供,通过触摸屏控制面板输入试验温度参数控制炉内温度升降,并且可以对炉内温度进行实时监测与速度调节,外接冷却循环水可带走炉内多余热量以保证管式炉的安全,其中,脉冲电源柜型号为GJWP-F 200V-200A,可满足试验需求。一般将脉冲磁场退火试样放置在炉膛中部,以保证试样受热均匀,确保试验的准确性。

图1 脉冲磁场预退火管式炉示意图Fig.1 Schematic diagram of tube furnace for pulsed magnetic field pre-annealing

1.3 试验方法

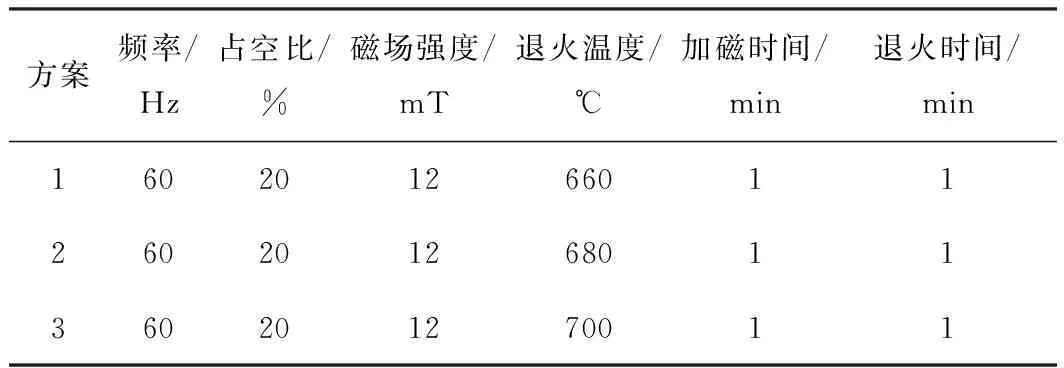

具体试验方案如表2所示。试样经脉冲磁场预退火处理后,在靠近试样中心位置截取10 mm(RD)×8 mm (TD)大小的试样做显微组织观测,观测面为横向(TD)与法向(ND)组成的横截面,将试样观测面经不同粒度砂纸打磨、机械抛光后利用4%硝酸酒精溶液腐蚀,采用蔡司光学显微镜观察其显微组织,通过晶粒测量软件对试样进行晶粒尺寸统计;在试样接近中心位置截取20 mm(RD)×15 mm(TD)大小的试样进行XRD测试,观测面为轧向(RD)与横向(TD)组成的表面,试样观测面经120~800号砂纸打磨及机械抛光,通过得到的ODF图与极图、反极图结合分析织构的分布规律;取高温退火后的试样通过硅钢片磁性能测试系统进行磁性能分析。

表2 脉冲磁场预退火处理试验方案

2 试验结果与分析

2.1 脉冲磁场预退火处理对组织的影响

脉冲磁场预退火处理后试样的显微组织如图2所示,可知试样均已发生再结晶。

图2 不同温度脉冲磁场预退火试样的显微组织Fig.2 Microstructure of the specimens pulsed magnetic field pre-annealed at different temperatures(a) 660 ℃; (b) 680 ℃; (c) 700 ℃

有相关文献[4]指出,当初次再结晶晶粒的尺寸偏小时,晶粒在二次再结晶时会获得较大驱动力,使得二次再结晶晶粒发展更趋完善。对磁场预退火后的试样平均晶粒尺寸进行分析,由表3和图3可知,经脉冲磁场预退火处理的试样,晶粒尺寸主要集中在10~25 μm范围内,并且在660 ℃施加脉冲磁场条件下,平均晶粒尺寸大于680 ℃和700 ℃的平均晶粒尺寸,原因是在660~700 ℃范围内,当温度低于居里点温度时,磁有序作用强,且温度越低,磁有序作用越强,低温时施加脉冲磁场诱发磁有序作用,从而降低了形核率[2],因而660 ℃时,试样的平均晶粒尺寸较680和700 ℃要大一些。700 ℃预退火试样较680 ℃预退火试样平均晶粒尺寸略微增加,原因是随温度升高,磁有序作用减弱,促进形核,又因温度较高,晶粒长大过程较快,因此700 ℃预退火试样的平均晶粒尺寸略微增加。

图3 不同温度脉冲磁场预退火试样晶粒尺寸分布统计Fig.3 Statistics of grain size distribution of the specimens pulsed magnetic field pre-annealed at different temperatures(a) 660 ℃; (b) 680 ℃; (c) 700 ℃

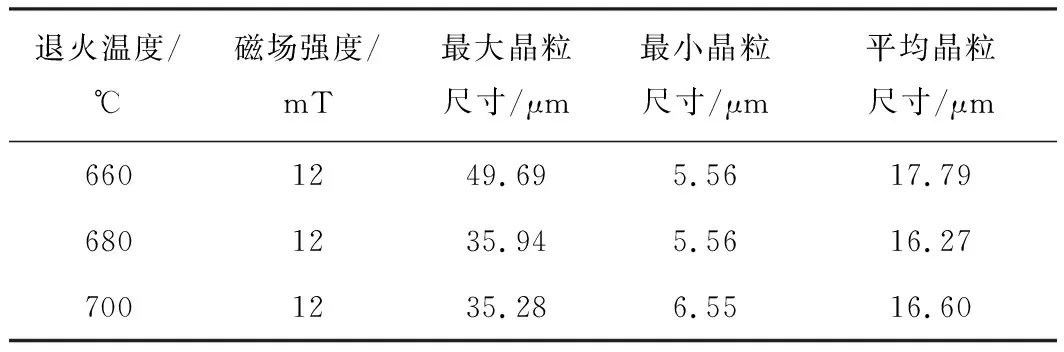

表3 脉冲磁场预退火处理后试样晶粒尺寸统计

2.2 脉冲磁场预退火处理对织构的影响

{111}<112>织构作为冷轧形变织构,在其取向晶粒中存在切变带,切变带中存在{110}<001>织构亚晶[5],可在后续退火中形成高强度的{110}<001>晶粒,从而提高产品磁性能。分析织构强度分布可以明显看到,Goss织构优势并不明显。

由图4可知,α取向线上的织构强度最高,说明α取向线上的晶核由{112}<110>织构基体形成的∑19易迁移晶界(即相符点阵<110>/26.5°)决定[6]。经脉冲磁场预退火处理后,最强织构组分随温度的升高从Φ=35°逐渐过渡到Φ=50°,对应的织构分别为{112}<110>、{223}<110>和{111}<110>织构,对应的强度分别为2.073、1.971和2.080。

图4 不同温度脉冲磁场预退火试样的ODF图(φ2=45°)Fig.4 ODF figures of the specimens pulsed magnetic field pre-annealed at different temperatures(φ2=45°)(a) 660 ℃; (b) 680 ℃; (c) 700 ℃

据相关文献[7]可知,在低碳钢发生形变时,与{111}<112> 织构相关的取向变化为:{110}<001>→{554}<225>→{111}<112>→{111}<110>→{223}<110>。说明{223}<110>织构与{111}<110> 织构、{111}<112>织构相比最稳定,其次是{111}<110>织构。{111}<112>织构为亚稳态形变织构,在高温退火中优先被Goss织构吞并,最终长大形成单一的Goss取向,对最终产品的磁性能是有利的。但是,当初始组织晶粒尺寸较小(700 ℃预退火试样平均晶粒尺寸为16.60 μm)时,会使得{111}<110>织构强度增加,不利于{111}<112>织构的形成。在退火过程中,{111}<110>织构与{111}<112>织构为竞争关系,一旦{111}<110>织构强度大于{111}<112>织构,又因其稳定性要好于{111}<112>织构,就不利于Goss织构的吞并,从而影响最终的磁性能,这与最后磁性能的检测结果是一致的。

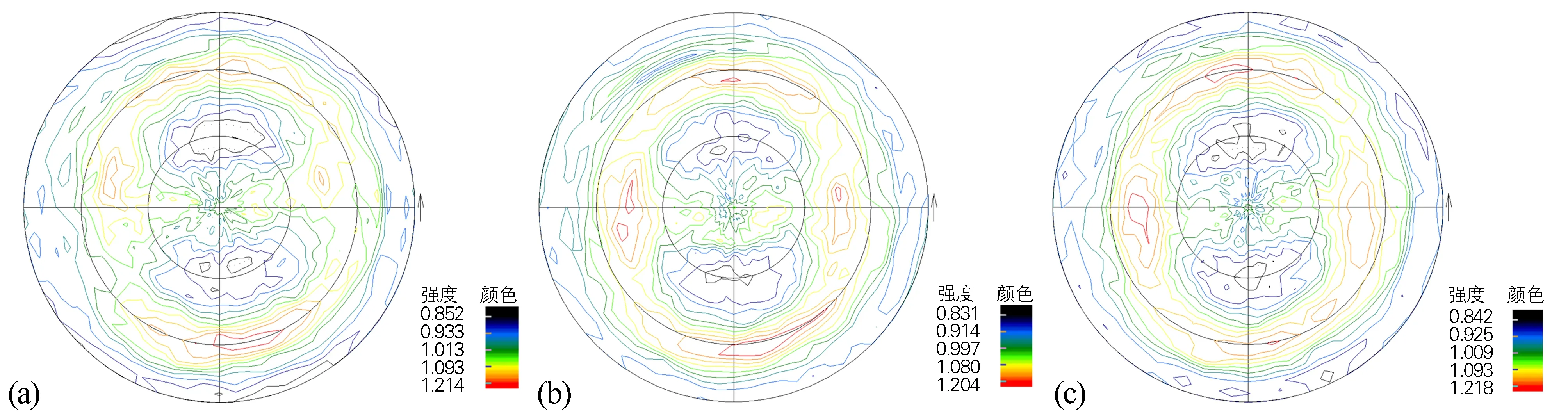

图5为不同预退火温度下试样的{200}极图,极图中心点沿横向(TD)依次跨过了{001}<110>、{112}<110> 和{111}<110>织构,极图中心点沿轧向(RD)依次跨过了{001}<110>和{111}<112>织构[8]。文献[5]指出,不同织构内的储存能大小关系为E{112}<110>

图5 不同温度脉冲磁场预退火试样的{200}极图Fig.5 {200} pole figures of the specimens pulsed magnetic field pre-annealed at different temperatures(a) 660 ℃; (b) 680 ℃; (c) 700 ℃

2.3 脉冲磁场预退火处理对高温退火试样的影响

图6为不同预退火温度下试样的高温退火宏观组织,拍摄试样的尺寸为30 mm×150 mm;其中,图6(a~c)分别对应方案1~3经过高温退火后的试样,图6(d) 为直接高温退火试样。图7为不同脉冲磁场预退火温度下高温退火试样的晶粒尺寸统计以及磁性能对比。

图6 不同温度脉冲磁场预退火试样的高温退火宏观组织(a)660 ℃;(b)680 ℃;(c)700 ℃;(d)未预退火Fig.6 Macrostructure of the high temperature annealed specimens pulsed magnetic field pre-annealed at different temperatures(a) 660 ℃; (b) 680 ℃; (c) 700 ℃; (d) without pre-annealing

由图6可知,经脉冲磁场预退火处理后,高温退火试样出现混晶现象[2],大部分晶粒均已异常长大,而未经脉冲磁场处理的高温退火试样没有混晶现象,晶粒分布均匀,结合图7对高温退火后平均晶粒尺寸的统计可知,前3组试样的平均晶粒尺寸分别为1.472、1.437和1.227 cm,再结合图7(b)磁性能检测结果可知,随着预退火温度的升高,试样铁损值随之升高,磁感随之降低,即随预退火温度的升高,磁性能随之降低。这可能是因为660 ℃预退火试样较强织构为{111}<112>织构,{111}<110>织构强度较低,在高温退火过程中,尽管{111}<110>织构优先于{111}<112>织构生长,但是其强度要弱于{111}<112> 织构,最终{111}<112>织构取得优势,并为最终Goss织构的生长提供了有利条件;而680 ℃和700 ℃预退火试样的{111}<110>织构明显要强于{111}<112>织构,{111}<112>织构处于劣势,最终对磁性能产生较差的影响。未经脉冲磁场预处理的高温退火试样的平均晶粒尺寸为2.250 cm,较经脉冲磁场预处理的高温退火试样尺寸大,但是磁性能低于预退火试样。

图7 不同温度脉冲磁场预退火高温退火试样的平均晶粒尺寸(a)及磁性能(b)Fig.7 Average grain size(a) and magnetic properties(b) of the high temperature annealed specimens pulsed magnetic field pre-annealed at different temperatures

3 结论

1) 经660、680及700 ℃脉冲磁场预退火后取向硅钢的平均晶粒尺寸分别为17.79、16.27和16.60 μm。取向硅钢初始晶粒尺寸较小时,会使{111}<110>织构强度增加,不利于有利织构{111}<112>的形成。

2) 经660、680及700 ℃脉冲磁场预退火后的高温退火试样平均晶粒尺寸分别为1.472、1.437和1.227 cm,且平均晶粒尺寸越大,对应铁损越低,磁感越高,即磁性能越好,未经脉冲磁场预处理的高温退火试样尽管在晶粒尺寸上占据优势,但是其磁性能相对较差。

3) 取向硅钢的脉冲磁场预退火最优方案为磁场强度12 mT,加磁时间1 min,退火温度660 ℃,退火时间1 min。