基于ANSYS/LS-DYNA的碎土型犁体曲面仿真优化

摘要:由于缺乏从动力学上考虑犁体曲面的形成因素对牵引阻力和翻垡性能的影响,使犁体曲面设计研究受到限制。为此,采用ANSYS/LS-DYNA建立碎土型犁体曲面作业动力学仿真模型,并进行物理试验验证后,利用该模型分别进行铧刃角、起土角、导曲线两端点切线夹角(简称切线夹角)和高度与开度比(简称高开度比)的单因素仿真试验,分析各因素对牵引阻力和翻垡性能的影响规律和影响机理,为犁体曲面的优化设计提供一定的依据。试验结果表明,建立的碎土型犁体曲面作业动力学仿真模型精度较高,当铧刃角为38°,起土角为23.76°,切线夹角为108.462°,高开度比为1.765时,牵引阻力最小;当铧刃角为42.8°,起土角为26.06°,切线夹角为114.67°,高开度比为1.78时,翻垡性能最强。

关键词:碎土型犁体曲面;模型;作业仿真;单因素;优化

中图分类号:S222.12+1 文献标识号:A 文章编号:1003-4374(2022)01-0056-05

Simulation Optimization of Plough Surface of Broken soil Type Based on ANSYS/LS-DYNA

Liao Li

(Guangxi Agricultural Vocational and Technical University,Nanning,Guangxi 530007,China)

Abstract: The design of plough surface is limited by the lack of dynamic consideration of the influence of forming factors of plough surface on traction resistance and tilting performance. To this end,ANSYS/LS-DYNA was used to establish the operation dynamic simulation model of the plough surface,and after physical test verification,the model was used to carry out single factor simulation tests of the blade angle,the soil lifting angle,the tangent angle between the two ends of the guide curve (referred to as the tangent angle) and the ratio of height to openness (referred to as the high openness ratio). The influence law and mechanism of each factor on traction resistance and tilting performance are analyzed,which can provide a certain basis for optimal design of plough body surface. The experimental results show that the dynamic simulation model of the plough surface operation is of high precision. When the blade angle is 38°,the soil lifting angle is 23.76°,the tangent angle is 108.462°and the high openness ratio is l.765,the traction resistance is the least. When the blade edge angle is 42.8°, the soil lifting angle is 26.06°,the tangent angle is 114.67° and the high openness ratio is 1.78°,the tilting performance is the best.

Key words: plough surface of broken soil type,model,job simulation,single factor,optimization

農业耕作过程中,土壤的翻垡和覆盖主要靠铧式犁来完成,将农田表层土壤,包括杂草、残茬、肥料等翻埋到下层,并将深层土壤疏松后翻至上层,作业过程主要依靠犁体曲面来实现。[1]犁体曲面是铧式犁的主要受力作业部分,其几何特征、设计方法及制造工艺对铧式犁的翻垡性能、功率消耗和作业质量等有很大的影响。目前,犁体曲面设计方法已从传统经验设计向数字化设计发展,国内外已用解析法等提出了多种曲面设计数学模型,这些模型可解决曲面优化设计时高度非线性求解难题,求解时间大为减少。另外曲面设计和研究中也引入了有限元仿真技术等[2—4]。上述研究并没有从动力学上考虑犁体曲面形成因素对牵引阻力和翻垡性能的影响,使得曲面设计研究受到限制。本文先采用ANSYS/LS-DYNA建立碎土型犁体曲面作业仿真模型,并进行物理试验验证,后利用该模型分别进行铧刃角、起土角、切线夹角和高开度比的单因素仿真试验,分析各因素对牵引阻力和翻垡性能的影响规律和影响机理。

1 仿真建模

1.1 几何模型

将文献[5]犁体曲面三维模型,通过PROE与ANSYS的接口模块导入ANSYS/LS-DYNA中,碎土型犁体曲面作业动力学仿真几何模型如图1所示。其中,根据实际耕翻情况,为了减少计算时间,建立土垡模型代替耕地土壤,土垡模型的长×宽×深取100 cm×40 cm×30 cm,土垡水平放置。

1.2 材料模型

土壤采用塑性随动材料模型(*MAT_PLAS-TIC_KINEMATIC)。根据广西土质情况和参考文献的测定[6],土壤材料属性参数:土壤密度为1.78×103 kg/m3,弹性模量为4.5×107 Pa,泊松比0.35,屈服应力为8.5×105 Pa,切线模量为1.2×106 Pa,失效应变为0.8,应变率为40和5。

根据相关文献[7],犁曲面材料为16 Mn,采用各向同性线弹性模型(*MAT_ELASTIC),密度为7.81×10-6 kg/mm3,弹性模量为2.0×105 N/mm2,泊松比为0.3。

1.3 FEM模型

犁体曲面和土垡模型选择SOLID164三维实体单元作为单元类型,为避免出现沙漏和负体积,采用全积分算法。模型不规则的犁体曲面采用自由网格划分方法,而土垡模型采用MAP方法划分。因为网格数影响计算精度和效率,本文的犁曲面和土垡单元数分别为2440和125000。碎土型犁体曲面作业仿真有限元模型如图2所示。

1.4 定义接触和施加载荷

犁体曲面与土垡之间的接触采用面面侵蚀自动接触。犁体运动方向为X轴的负方向,并约束其V、Z方向平动自由度。土垡下底面和Y轴负方向侧面全约束。犁作业速度为0.385 m/s。犁体曲面作业仿真如图3所示。

2 模型验证

2.1 试验条件

试验地是一块已收获了玉米的地,该地土壤硬度为18.741 kg/cm3,土壤密度为1.78×10-3 kg/cm3。

2.2 试验设备

本次试验采用1LZ-335E铧式犁,由于该犁每个犁铧的结构都是相同的,为了便于验证,本文以图4的单犁铧为研究对象。数据采集设备为东华测试的DH-5937测试分析仪。

2.3 试验方法

为提高验证的精度,以犁主梁的水平拉力为依据,采用全桥方法,在主梁的上平面和下底面对应位置固定应变片,测量对象取轴向产生的应变量。

2.4 仿真与物理试验结果比较

本文犁的牵引阻力实测平均值与仿真值比较,相对误差5.267%。分析原因主要是犁实际耕翻过程复杂,犁侧板阻力在仿真模型中没有体现,物理试验比仿真试验结果大一些,但误差是可以接受的,表明建立碎土型犁体曲面作业动力学仿真模型精度较高。

3 结果与分析

3.1 试验因素与试验指标

本文的试验因素为铧刃角、起土角、切线夹角和高开度比,每个因素皆取五水平。除考虑因素外,试验时其他因素皆取三水平。试验指标为牵引阻力和翻垡性能。翻垡性能由土垡翻转后其重心横坐标是否位于其倒下后稳定状态区域内来定。土垡翻垡性能界定如图5所示,耕深a=25 cm,耕宽b=35 cm,Y轴为耕宽,Z轴为耕深,土垡倒下后位于稳定状态区域,坐标为(60,77.5)。

3.2 单因素试验

3.2.1 铧刃角 铧刃角分别为38°、40°、42°、44°和46°时,进行仿真试验。

铧刃角与牵引阻力的关系曲线如图6所示。由图6可知,铧刃角与牵引阻力趋于线性关系。在犁翻作业中,铧刃角作用是从侧纵向切土,同时进行横向推土。铧刃角越大,土垡越不容易通过犁体曲面,其重心高度增加,翻转时位移也变大,犁体曲面增加做功,因此牵引阻力也增大。

铧刃角与翻垡性能的关系曲线如图7所示。由图7可知,铧刃角与翻垡性能呈开口向下的抛物线关系。当铧刃角为42.8°时,翻垡性能最大,达到72.4,铧刃角继续变大,曲面碎土性能增加,翻垡性能减小。

3.2.2 起土角 起土角分别为20°、22.5°、25°、27.5°和30°时,进行仿真试验。

起土角与牵引阻力的关系曲线如图8所示。由图8可知,起土角与牵引阻力呈开口向上的抛物线关系。当起土角为23.76°时,牵引阻力最小,达到6.157;当起土角变大时,土垡受挤压,克服变形所做的功变大时,并且土垡翻垡速度也变大,消耗动能增大,因此牵引阻力增大较快。

起土角与翻垡性能的關系曲线如图9所示。由图9可知,起土角与翻垡性能呈开口向下的抛物线关系。起土角是犁体曲面形状的一个重要影响因素,因此其对翻垡性能影响较大。当起土角较小时,犁曲面平缓,垡片变形小,土垡不容易翻转,其翻垡性能较小,当起土角为26.06°时,翻垡性能最大,达到74.177,起土角继续变大,土壤破碎变大,土垡塑性变形大,翻垡性能减小。

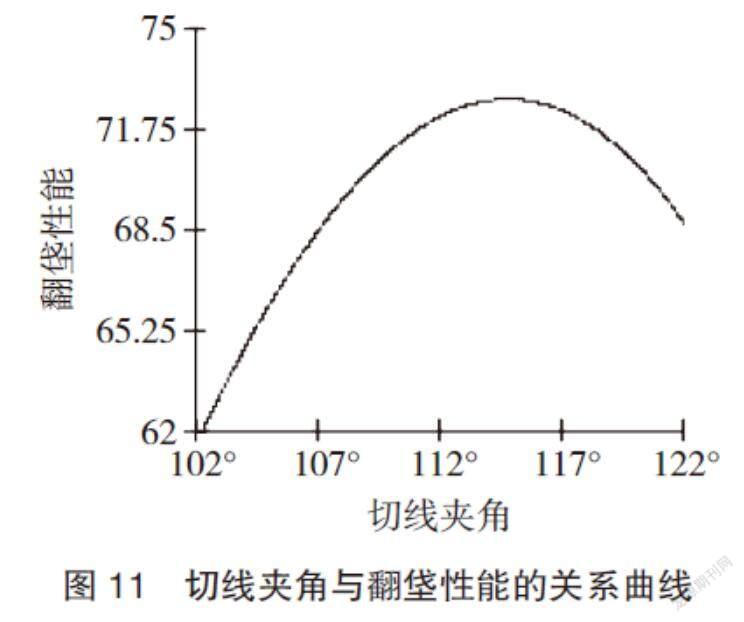

3.2.3 切线夹角 切线夹角分别为102°、107°、112°、117°和122°时,进行仿真试验。

切线夹角与牵引阻力的关系曲线如图10所示。由图10可知,切线夹角与牵引阻力呈开口向上的抛物线关系。当切线夹角较小时,犁胸上部平缓,土垡重心高度变大,犁耗能增大,并且土垡翻转位移也增大,犁做功增大,因此牵引阻力较大;当切线夹角为108.462°时,牵引阻力最小,其值为6.144;当切线夹角变大时,犁胸迅速变陡,对土壤挤压变大,土垡翻转速度变大,耗能增加,因此牵引阻力也变大。

切线夹角与翻垡性能的关系曲线如图11所示。由图11可知,切线夹角与翻垡性能呈开口向下的抛物线关系。当切线夹角逐渐增大时,犁胸上部渐平缓,土垡比较容易上升,其覆盖能力变大;翻垡性能逐渐变大;当切线夹角为114.67°时,翻垡性能最大,达到72.68;当切线夹角继续变大时,犁曲面翼部扭曲大,土垡覆盖能力变大,但是因犁胸变陡,翻垡性能减小。

3.2.4 高开度比 高开度比分别为1.6、1.68、1.75、1.82和1.9时,进行仿真试验。

高开度比与牵引阻力的关系曲线如图12所示。由图12可知,高开度比与牵引阻力呈开口向上的抛物线关系。当导曲线高度值一定时,导曲线开度值大时,犁胸平缓,土垡翻转位移大,犁做功大,牵引阻力较大,当高开度比增大,达到1.765时,牵引阻力减小到最小,其值为6.177;当高开度比继续增大时,犁胸逐渐变陡,对土垡的挤压变大,土垡运动速度变大,耗能也变大,牵引阻力也逐渐变大。[8-9]

高开度比与翻垡性能的关系曲线如图13所示。由图13可知,高开度比与翻垡性能呈开口向下的抛物线关系。因为犁体曲面形状和土垡变形情况共同决定翻垡性能的强弱,且高开度比是犁体曲面形状的一个重要影响因素,高开度比对翻垡性能有重要影响。当导曲线高度值一定时,开度值较大,犁曲面平缓,土垡不容易翻转,翻垡覆盖能力较低;当高开度比增大到1.78时,翻垡性能达到最大,其值为73.665;当高开度比继续减小时,犁胸变陡,对土垡挤压加大,翻转时土垡塑性变形变大,犁曲面碎土能力较强,其翻垡性能减弱。

4 结论

(1)利用ANSYS/LS-DYNA建立了碎土型犁体曲面作业动力学仿真模型,并通过物理试验验证了该模型的精度。

(2)铧刃角为38°,起土角为23.76°,切线夹角为108.462°,高开度比为1.765,牵引阻力最小。铧刃角为42.8°,起土角为26.06°,切线夹角为114.67°,高开度比为1.78,翻垡性能最强。研究结果可为犁体曲面的优化设计提供一定的依据。

参考文献:

[1]李宝筏.农业机械学[M].北京:中国农业出版社,2003:22-24.

[2]赵永满,梅卫江. 铧式犁犁体曲面设计研究现状与分析[J]. 农机化研究,2010(5):232-235.

[3]杨青,杨文彩. 采用改进的遗传算法求解高速犁体曲面的优化模型[J]. 农业工程学报,2003,19(1):80-83.

[4]赵郑斌,方宪法,杨学军,等. 高速犁体曲面的研究现状与分析[J]. 农机化研究,2014(2):229-232.

[5]廖丽,杨坚,蒙雪兰. 碎土型犁体曲面作业过程的仿真分析基于ANSYS/LS-DYNA[J]. 农机化研究,2011(4):9-12.

[6][7]庞承妮. 1LD-440型深耕犁的仿真研究[D]. 南宁:广西大学,2005:17,17.

[8]易凡钰,施娇碟,杨光,等. 铧式犁研究与应用现状[J]. 中国农机化学报,2019,40(3):231-236.

[9]徐悦良,刘美洲,郭志军. 铧式犁减阻性能研究[J]. 农机化研究,2017(2):22-26.