新疆某菱镁矿浮选工艺实验研究

胡生操 ,王晨晨 ,付金涛 ,黄朝德

(1.西部矿业股份有限公司锡铁山分公司,青海 海西 816203;2.大冶有色设计研究院有限公司,湖北 黄石 435005)

菱镁矿是我国金属镁的主要来源,因其具有质轻、耐腐蚀、减震耐冲压等特点,被广泛应用于工业生产中[1-2]。我国天然菱镁矿资源十分丰富,但贫化严重,可直接满足生产需要的较少[3]。因低品级菱镁矿价值较低,应用范围有限,导致大量的低品级菱镁矿无法得到充分利用,造成较大的资源浪费[4]。因此,为了更好的利用低品级磷镁矿,将低品位菱镁矿变成优质的高品级矿[5-6],是解决菱镁矿资源利用率低和高品级菱镁矿短缺问题的有效方法。

1 实验原料

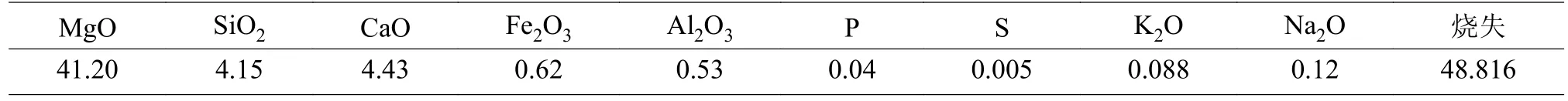

实验原料来自新疆某菱镁矿,针对该菱镁矿进行多元素分析,分析结果见表1。

表1 原矿多元素化学分析结果/%Table 1 Results of Multi-element chemical analysis

由表1 结果可知,矿石的主要成分是MgO,杂质主要为SiO2和CaO。XRD 衍射显示,菱镁矿中MgO 主要以碳酸镁的形式存在,杂质矿物以方解石、白云石、石英等,对比菱镁矿品级技术指标,该菱镁矿中MgO 的品位为工业四极品要求[7],但SiO2含量高于四级品。

该菱镁矿因地域原因,矿石部分泥化,而细泥较多不利于菱镁矿的浮选。本实验拟先将矿样进行预先脱泥,脱去部分细泥后进行反—正浮选,降低菱镁矿中SiO2和CaO 等杂质的含量,同时提高菱镁矿的品位,从而提高磷镁矿的品级。

2 原矿预先脱泥

预先脱泥处理能有效降低菱镁矿中细泥含量,改善浮选环境,降低浮选药剂用量,提高菱镁矿的回收率。相较于其他重选设备,摇床具有应用广泛,效率高等特点,故在该实验中,采用摇床进行该矿样预先脱泥实验,其实验流程图见图1,实验结果见表2。

图1 菱镁矿脱泥实验流程Fig.1 Flow of magnesite desliming test

表2 菱镁矿脱泥实验结果Table 2 Results of desliming of magnesite test

矿石经摇床分选后,细矿泥中-37 µm 96.12%,对该部分细矿泥进行提前抛尾,以提高浮选实验效果。矿石经分选后,粗砂中MgO 品位由41.20%提高到了42.26%,回收率为94.33%。矿样经脱泥处理后,矿样中细粒级含量明显降低,为改善后续反-正浮选试验提供有利条件。

3 结果与讨论

3.1 反浮选实验

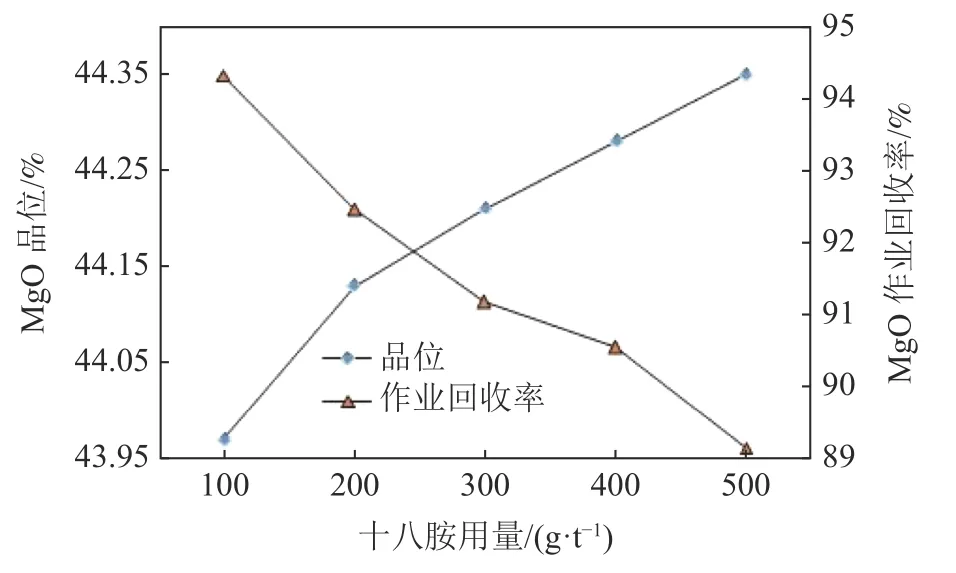

反浮选是脱除菱镁矿中含硅杂质较为有效的方法,为降低矿样中石英、硅酸盐等脉石,进行了反浮选脱硅实验。针对该矿样进行磨矿细度、浮选矿浆pH 值、水玻璃等系列条件实验后,确定了其较佳磨矿细度为-74 µm 79.8%,矿浆pH=6、水玻璃用量为500 g/t,在该浮选条件下,以十八胺为反浮选捕收剂,进行捕收剂用量实验,实验流程见图2,实验结果见图3。

图2 反浮选捕收剂用量实验流程Fig.2 Process of Reverse flotation collector dosage test

图3 反浮选捕收剂十八胺用量实验结果Fig.3 Tesresults of the dosage of reverse flotation collector octadecylamine

由图3 可知,随着十八胺用量逐渐增加,浮选槽内矿化气泡量增加明显,反浮选效果逐渐增强,矿浆内脉石矿物被浮出同时,部分菱镁矿也被浮出,故精矿品位逐渐提高的同时,其回收率逐渐降低;当捕收剂从100 g/t 增加到300 g/t 时,精矿品位增幅较大,捕收剂用量继续增加时,因部分菱镁矿随脉石矿物一同被浮出,其品位增幅不大,且回收率逐渐下降。故综合考虑,确定最佳捕收剂用量为300 g/t。

3.2 正浮选脱钙

反浮选可脱除大部分含硅脉石矿物,但对含钙脉石矿物的脱除效果不佳。为了进一步降低粗精矿中的钙杂质的含量,针对该矿进行正浮选脱钙实验。

在进行浮选矿浆pH、抑制剂、起泡剂等条件浮选实验后,确定最佳浮选条件为矿浆pH=9、六偏磷酸钠用量为150 g/t、2#油100 g/t。在该条件下,以新型捕收剂YSM-091 进行捕收剂用量实验,实验流程见图4,实验结果见图5。

图4 正浮选捕收剂用量实验流程Fig.4 Process of direct flotation collector dosage test

图5 正浮选捕收剂用量实验结果Fig.5 Test results of direct flotation collector dosage test

图5 显示,随着捕收剂YSM-091 用量的增加,浮选泡沫层变厚,泡沫增多,菱镁矿回收率逐渐增加,同时部分脉石矿物附着在矿化气泡上,与菱镁矿一同浮出,因此菱镁矿品位逐渐降低。综合考虑,当捕收剂用量为1500 g/t 时,精矿品位为46.31%,作业回收率为91.23%,此时浮选效果最佳,故确定最佳捕收剂用量为1500 g/t。

3.3 开路实验

在上述条件实验的基础上,进行开路实验,其具体实验流程见图6,实验结果见表3。

图6 开路实验流程Fig.6 Test procedure of open circuit

由表3 可知,开路实验可得到精矿品位为46.29%,但中矿品位较高,分别达到了42.15%、35.30%,为进一步提高浮选作业回收率,在闭路实验中,应增加扫选作业,提高该菱镁矿的回收率。

表3 开路实验结果Table 3 Results of Closed circuit test

4 闭路实验

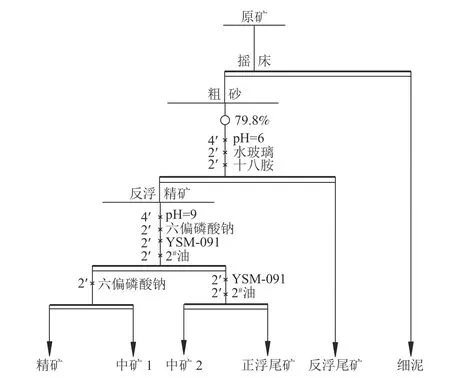

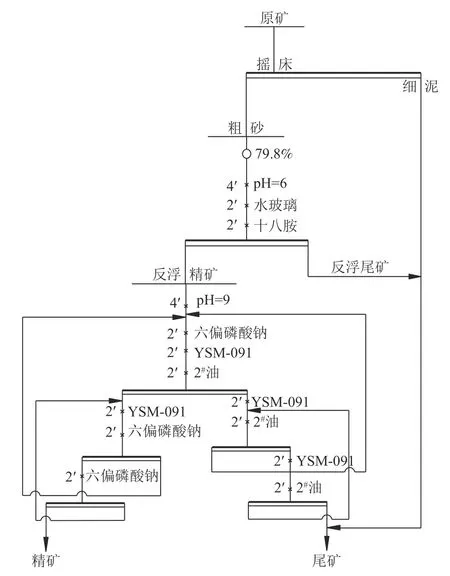

由开路实验结果可知,开路实验的中矿品位较高,为进一步提高菱镁矿的提回收率,降低尾矿品位,提高镁资源的利用率,在开路实验的基础上,增加一精一扫,进行闭路实验,其具体实验流程见图7,实验结果见表4。

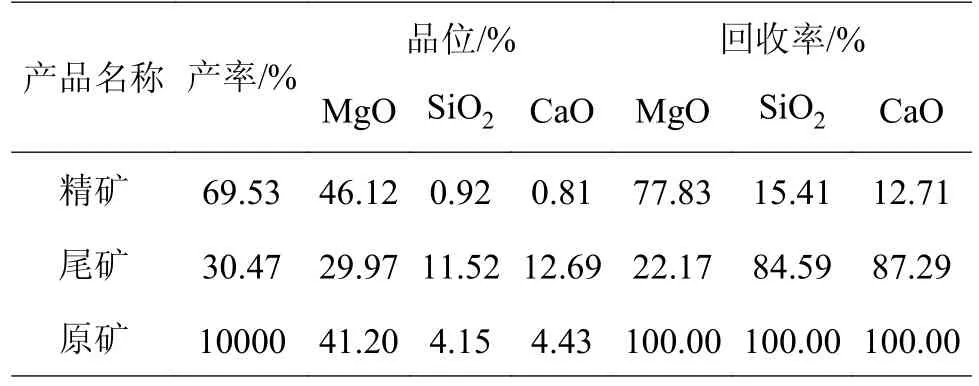

表4 闭路实验结果Table 4 Results of Closed circuit test

图7 闭路实验流程Fig.7 Test procedure of closed circuit

对上表实验结果分析可知,采用先脱泥后反-正浮选的实验流程,其最终精矿中,MgO 品位达到了46.12%,综合回收率为77.83%。其中精矿中SiO2的品位为0.92%,其去除率为84.59%,CaO的品位为0.81%,CaO 的去除率达到了87.29%。

菱镁矿中的主要成分为MgCO3,该闭路实验中,最终产品MgO 的品位达到了46.12%;将该浮选精矿产品与工业菱镁矿品级进行对比分析可知,浮选精矿中MgO 品位为46.12%,SiO2的品位为0.92%,CaO 的品位为0.81%,达到了菱镁矿一级品的要求。

5 结论

(1)该矿石的主要成分为MgO,原矿中MgO 的品位为41.20%,脉石矿物主要为4.15%的SiO2和4.43%的CaO,工业品级为四级品。

(2)在磨矿细度-74 µm 79.8%,矿浆pH=6、水玻璃用量为500 g/t,十八胺300 g/t 的条件下反浮选,可得到精矿品位44.21%,作业回收率为91.17%的粗精矿。

(3)在矿浆pH=9、抑制剂150 g/t、2#油100 g/t,捕收剂YSM-091 为1500 g/t 的条件下进行粗精矿正浮选脱钙,可得到精矿品位46.31%,作业回收率91.23%的镁精矿。

(4)在最佳条件下,进行闭路实验,最重可得到品位为46.12%的精矿产品,综合回收率为77.83%,其主要杂质SiO2、CaO 的含量分别为0.92%、0.81%,对比菱镁矿品级技术指标,该精矿产品达到了工业一级品的要求。