新型轴承结构在解决冷床托轮轴承损坏问题上的应用实践

徐玉兵

(新疆昆玉钢铁有限公司,新疆 伊犁 833200)

1 棒材车间冷床工作原理

轧钢厂棒材车间冷床一般为齿条步进式,采取液压裙板上钢方式,裙板输入辊道前面配有加速辊道,导板上安装有分钢板。倍尺飞剪将分段后的高温轧件通过加速辊道、副冷床裙板辊道加速,并且将前后两段轧件前的头尾拉开一定距离,然后由裙板的升降动作将轧件送入冷床矫直板,轧件在铸铁矫直板上有所冷却降温,然后由动齿条的步进动作移入静齿条,在冷床上一边步进,一边冷却。同时,在步进移钢过程中,轧件在齿条上进一步矫直。当移到齐头辊道时,冷床后的钢材一端齐头,然后再由动齿条移到成层收集链上,动齿条每动作一次,成层收集链的链条移到一个小距离,这个距离等于1 根齿条1 个齿中所有钢材直径的总和,当成层链上收集的轧件支数达到冷剪剪切支数时,冷床移钢小车升起,将钢筋平移放至冷床输出辊道上。冷床的作用是对倍尺分段的高温轧件进行矫直、均匀冷却,并且一端齐头,同时按冷剪剪切支数进行成排收集。

2 主要问题及原因分析

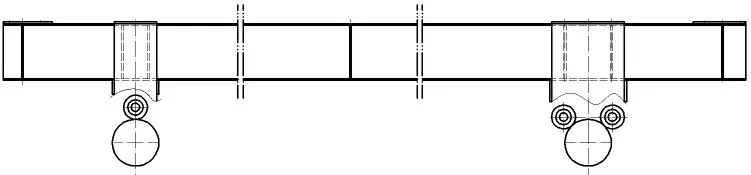

棒材冷床长度一般为108 m,冷床本体由动、静齿条组成。动齿条安装到动台架上,动台架一共有18 个,每个动台架由6 个托轮托举、转动,完成步进移钢动作,托轮位于偏心轮之上。动台架结构形式如图1 所示,冷床托轮结构如图2 所示。

图1 动台架结构形式

图2 冷床托轮结构

近年来,冷床托轮轴承频频损坏,经统计,近3年来共损坏并更换了150 盘托轮轴承,占冷床全部在用轴承总数的70%。大量的轴承损坏和更换,占用了车间维修工很大的维修工作时间,也增加了维修费用。同时,在夏季高温季节进行轴承更换时,由于冷床下的高温工作环境,维修人员挥汗如雨,同时进行的作业强度较高,极易发生中暑现象。经了解,其他钢厂同类棒材车间冷床的托轮结构和轴承形式、规格与本厂的基本一致,也存在轴承频频损坏问题,由于冷床托轮轴承结构和运动形式的特殊性,目前还没有好的解决办法。

因此,对冷床托轮损坏问题进行攻关成为当务之急。由于无外部经验可以借鉴,只能自力更生,找原因,想办法。通过对冷床托轮运行情况、受力情况进行长时间的观察、研究,找出了2 条托轮轴承结构的薄弱环节。

冷床托轮内轴承选型、轴承的安装形式有缺陷,由于托轮内轴承为两盘深沟球轴承,型号为6210-RS,轴承外侧带防尘盖(密封圈),托轮轴承的损坏形式大多是保持架损坏,而滚珠、滚道都不会出现点蚀,通过查阅机械设计手册,根据轴承的损坏理论,以及托轮安装的现场情况,判断托轮轴承的损坏原因是所选用规格形式偏小,轴承因承受轴向力的能力太大。

考虑增大轴承的规格,改用外圈比现在大一号的深沟球轴承,但是通过计算,如果轴承型号变大后,托轮踏面厚度变薄,有托轮断裂的危险。此方案风险太大,不可取。

考虑改变轴承型号的办法,最初拟选用单列圆柱滚子轴承NUP210,此种轴承的滚动体与内外圈的接触面积比同规格的单列深沟球轴承要大,承受径向载荷的能力较大,双盘成对使用,也能承受一定的轴向力。但是,此轴承上无法安装防尘盖(密封圈),因冷床托轮处于高温、粉尘较多的环境,轴承无密封圈,便不能储油,也无法防止氧化铁皮粉末进入轴承,此方案只得作罢。

轴承托轮结构及轴承安装形式的设计没有考虑(或忽略了)偏心轮大轴的热膨胀问题。

3 解决措施

为此,经过多年长时间的观察、思考,研究设计如下一种新型的、较为复杂的托轮轴承结构,具体如图3 所示。

图3 新型托轮结构

新型托轮结构中,轴承为双列向心调心滚子轴承,型号为22212TN1/W33,此种轴承承载能力较大,主要承受径向载荷,也能承受任一方向的轴向载荷,特别适用于在重载和振动载荷下工作,且极限转速低。此种轴承承受径向载荷能力是12.2 t,比原来的轴承增大了1.5 倍。同理,承受轴向载荷的能力也增加数倍,此种型号的轴承外径与原轴承的外径没有变化,不会因托轮踏面厚度变薄而损坏。

为了解决此种轴承没有密封盖、封不住油脂的问题,设计了轴承压盖,此压盖能将轴承外圈进行轴向固定,并且安装有骨架橡胶油封,密封效果更好,两盘轴承的嵌入托轮的深度加大,两盘轴承的内档距离变近,两盘轴承内圈之间增加了隔套。此种轴承结构,无论托轮来自任一方向的轴向力时,两盘轴承都能同时承担轴向力。这大大增加了轴承承受轴向载荷的能力。

新结构避免轴承腔内油脂泄露的能力更强,能减少加油次数,从而避免轴承因缺油而过早的损坏。

4 结论

对托轮进行改进后,经过较长时间的使用证明,该新型轴承结构新解决了如下问题:解决冷床托轮频频损坏的问题,冷床托轮寿命显著延长;降低托轮及轴承备件费用,年降低6212-2z 进口轴承消耗30盘;节省了维修工维修更换托轮轴承的工时及费用;避免高温季节在冷床下狭窄空间抢修更换托轮轴承造成的中暑、工伤隐患;保证了动台面的传动精度,避免了冷床轧废的产生。