北疆明珠塔旋转餐厅整体提升施工模拟与监测

张星魁,郑芳俊,李宏武,杨会伟,冯凌斐,路国运

(1.山西建筑工程集团有限公司,山西 太原 030000; 2.太原理工大学土木工程学院,山西 太原 030024)

0 引言

近年来,建筑结构逐渐向着超高层、大空间、大跨度等方向发展。高耸结构施工要求选用合适的新技术,确保施工过程可靠。吊装是高耸结构施工的关键工序,吊装速度、质量、安全对整个工程起到非常重要的作用。

超高层建筑的整体提升施工过程监测越来越受到关注。例如,采用自动化无线采集系统[1]对施工过程应力变化进行连续监测或采用传感器[2]对施工过程的振动倾斜进行监测,但过程监测无法在前期预估施工技术的安全性。而利用有限元模拟计算则可预估这些施工技术的安全性[3-4],但设计阶段的参数设置误差和实际施工过程中的制作误差又会造成结构成型后的受力状态与设计预期存在一定差异。因此,有限元数值模拟与过程监测相结合可以发挥更好的效果[5-8]。进一步研究表明,除施工工况对结构影响较大外,环境因素也对施工过程有很大的影响[9-10]。

1 工程概况

北疆明珠塔位于内蒙古自治区满洲里市国门景区,为高耸结构,建筑标高208.000m,地下1层为框架-剪力墙结构,层高5.2m,地上25层为钢结构工程,层高6.2m,由钢管混凝土(钢管)柱、钢平台梁及支撑构成。

空中旋转餐厅位于结构124.000~148.800m处,餐厅总高度为24.8m。旋转餐厅安装共4层(含124.000m处转换层),层高6.2m,总提升量为 1 350t。 北疆明珠塔建筑效果如图1所示。

图1 北疆明珠塔建筑效果

2 整体提升施工方案

旋转餐厅提升时荷载大,适合应用液压整体提升,结构在提升阶段的提升力主要克服自重,因此,选取提升吊点时应尽量与原结构支撑点保持一致。旋转餐厅安装精度要求高,为确保结构提升过程能顺利进行,需对旋转餐厅与主体结构连接的杆件进行截断处理,提升至设计位置后进行杆件焊接,之后再进行预留杆件连接,完成整体合龙。

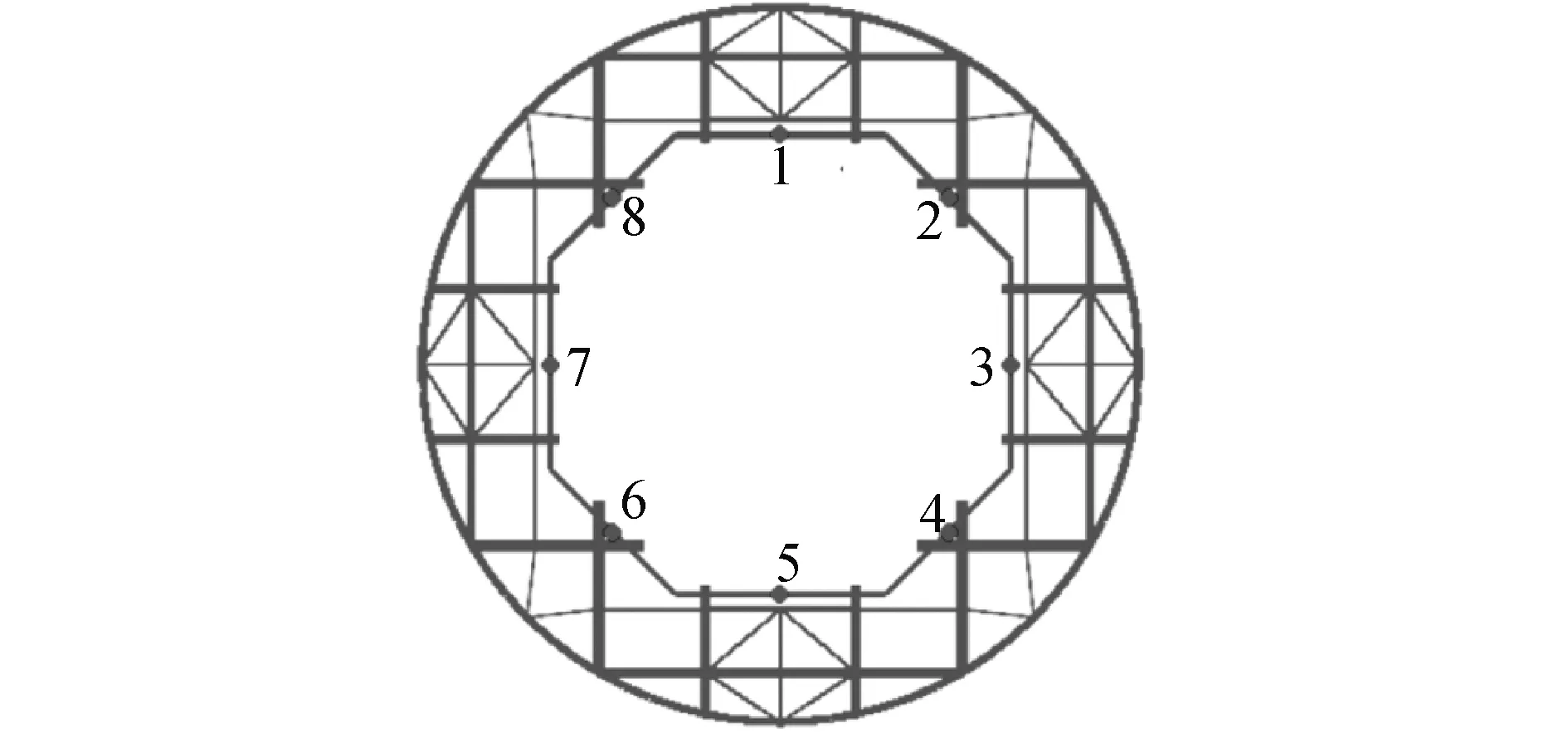

从经济性和操作方面考虑,提升吊点数量越少,节约成本越多,操作越方便。从安全方面考虑,提升吊点数量越多,结构在提升时越安全。因此,最终选出既经济又安全的提升吊点布置方案。旋转餐厅下提升吊点分别布置如图2所示,提升时共设置8个提升吊点,每个提升吊点安装1台提升设备,共用油缸8台,其中1,3,5,7提升吊点分别布置200t油缸,另外4个提升吊点布置350t油缸。

图2 旋转餐厅下提升吊点布置

该项目在裙楼2层屋面进行旋转餐厅整体拼装,然后进行液压整体提升到位,最后进行合龙连接。

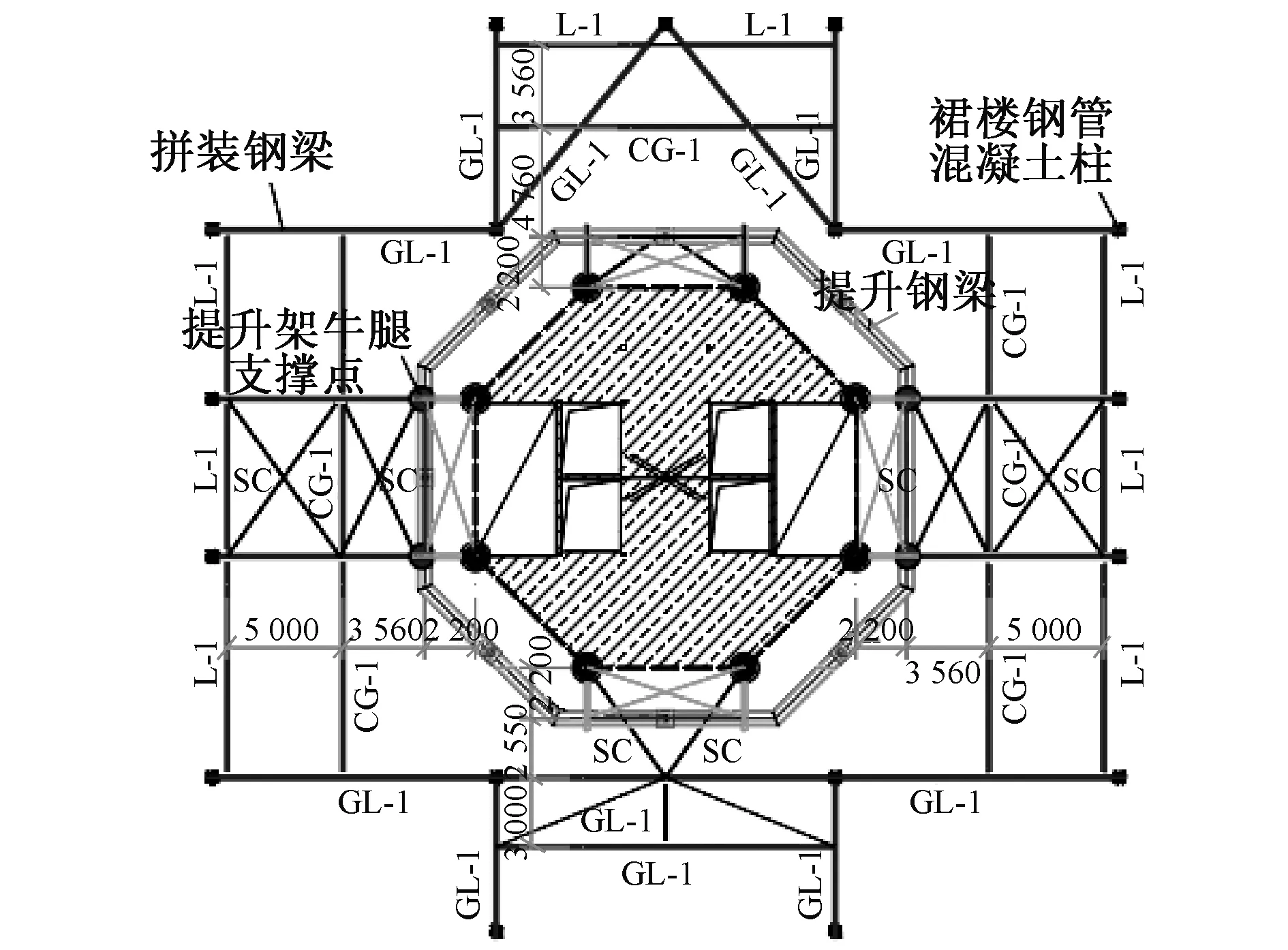

1)空中旋转餐厅拼装 在裙楼2层屋面上制作旋转餐厅钢结构拼装平台,如图3所示(GL-1,CG-1均为HN900×300,SC为φ180×10,L-1为□200×200×8),旋转餐厅所有构件均在钢结构拼装平台上进行拼装组对。

图3 拼装平台平面布置

2)试吊装 拼装完成后安装液压提升系统,安装完成后进行分级加载直至结构全部离地。该提升系统是以集群千斤顶作为执行机构,钢绞线作为承重构件,提升油缸为穿心式结构,中间穿过承重的钢绞线,位于核心筒25层临时支撑环梁上方。

3)结构空中停滞 在试吊装状态下进行检查。

4)正式吊装 在试提升完成且出现的问题得以整改并试验后,进行正式提升。

5)空中悬停 结构吊装到位后进行空中悬停,悬停期间应落实各项安全措施。

6)结构就位调整 结构提升至设计位置,根据牛腿垫梁安装情况初步卸载各点提升力,然后在断梁处进行合龙焊接。

7)钢绞线卸载 在各点就位合龙焊接后,逐级卸载钢绞线,将负载分级转换至核心筒钢柱上。

8)临时加固构件卸载 卸载钢绞线后,拆除临时加固构件,结构达到设计状态。

3 整体提升施工过程模拟

采用大型有限元分析软件ABAQUS对结构整体提升施工过程进行模拟计算,包括结构拼装阶段、吊装阶段、钢绞线卸载阶段、合龙阶段。

在结构拼装和合龙阶段采用ABAQUS Implicit隐式静力模块计算,而吊装阶段工况和钢绞线卸载工况存在荷载的突然变化,考虑其动态效应,采用ABAQUS Explicit瞬态动力模块计算。钢结构主体和旋转餐厅中构件均采用两结点线性beam单元(B12),提升钢索采用两结点线性三维truss单元(T3D2),共9 552个单元;原结构和临时结构钢材等级分别为Q235,Q345,重度为78.5kN/m3,弹性模量206GPa,剪切模量79GPa,线膨胀系数12×10-6(1/℃),泊松比为0.3;钢绞线重度为78.5kN/ m3,弹性模量195GPa,线膨胀系数12×10-6(1/℃),泊松比为0.3;荷载为自重,主体结构柱底部自由度完全约束;钢绞线提升速度为1mm/s。

3.1 各阶段模拟结果

1)结构拼装阶段是指首先在裙楼2层屋面上搭建临时拼装钢平台,然后在其上面拼装旋转餐厅转换桁架及22,23,24层钢梁和钢柱。

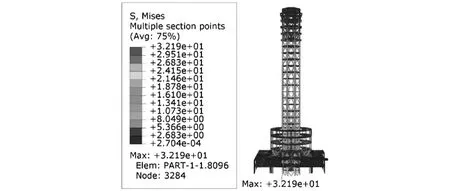

结构拼装阶段应力如图4所示。由图4可知,该阶段结构的最大应力为32.19MPa,处于核心筒底层角柱上。

图4 拼装阶段结构应力云图(单位:MPa)

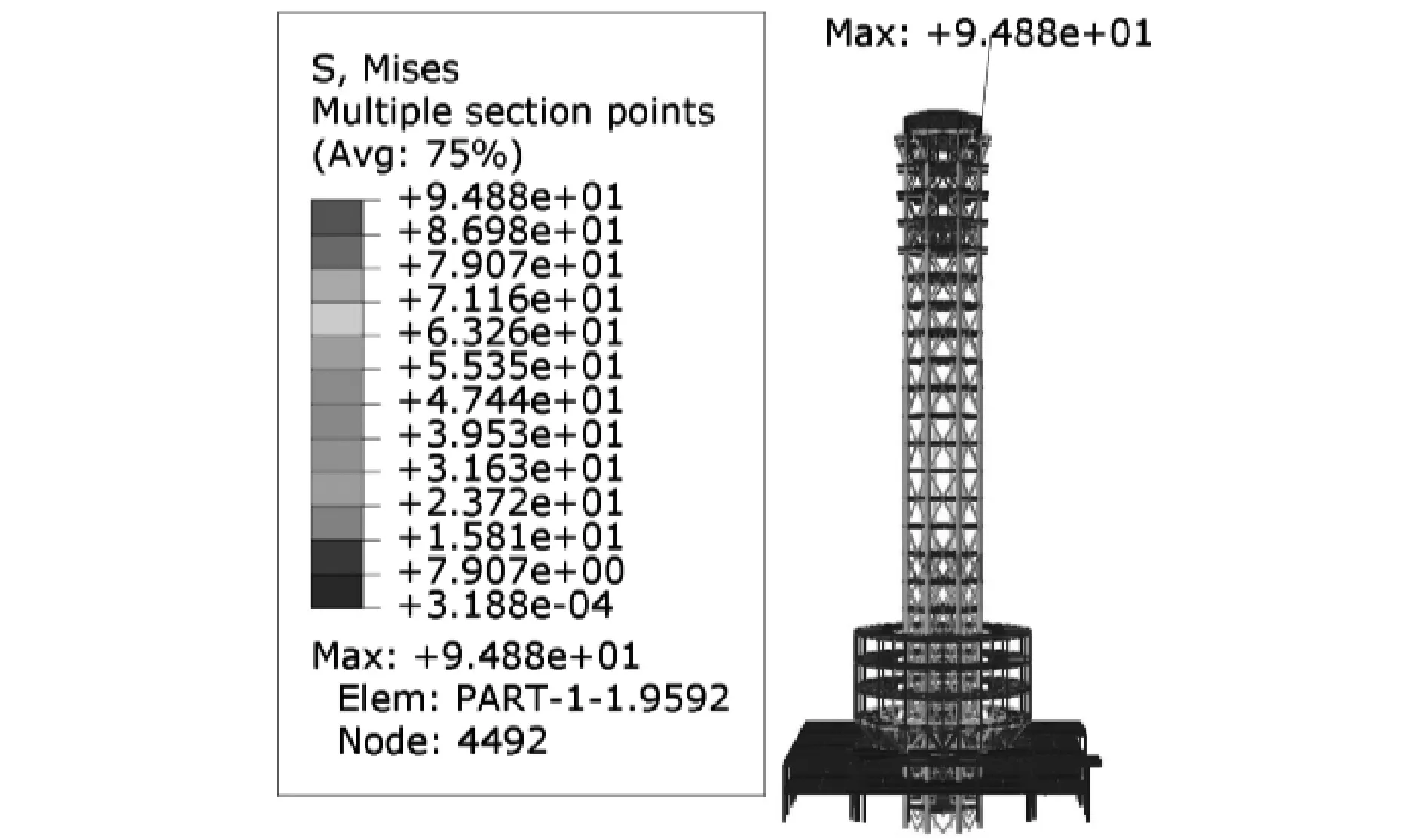

2)吊装阶段是指拼装完成后解除主体结构与拼装平台等结构之间的连接,校准调整液压系统,对结构进行试吊装,该阶段旋转餐厅桁架由8个起吊点的钢索进行承重,应力如图5所示。由图5可知,结构最大应力为94.88MPa,处于25层上吊点环梁构件上。

图5 吊装阶段结构应力云图(单位:MPa)

旋转餐厅提升至设计位置时可与核心筒进行拼接,如图6所示。旋转餐厅21~25层断梁处伸出长度逐渐减小,核心筒21~25层断梁位置伸出长度逐渐增大,以防提升过程中发生误碰,提升到位后再进行断梁焊接。

图6 旋转餐厅与核心筒拼接

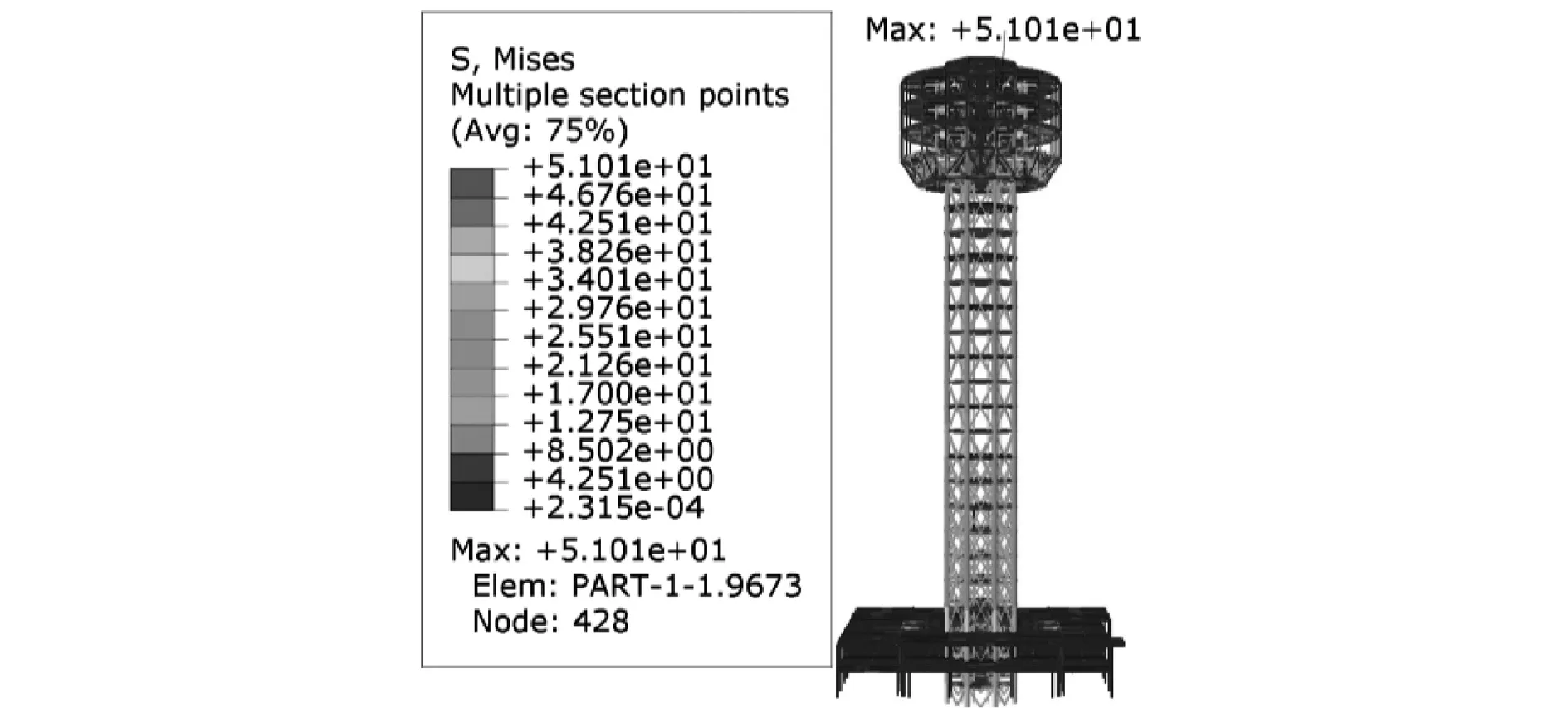

3)钢绞线卸载阶段是指拼接完成后对钢绞线进行卸载,从而使由钢绞线承受的旋转餐厅荷载转移至由各层连接梁承受荷载。该阶段应力如图7所示。由图7可知,结构最大应力为51.01MPa,处于21层牛腿上。

图7 钢绞线卸载阶段结构应力云图(单位:MPa)

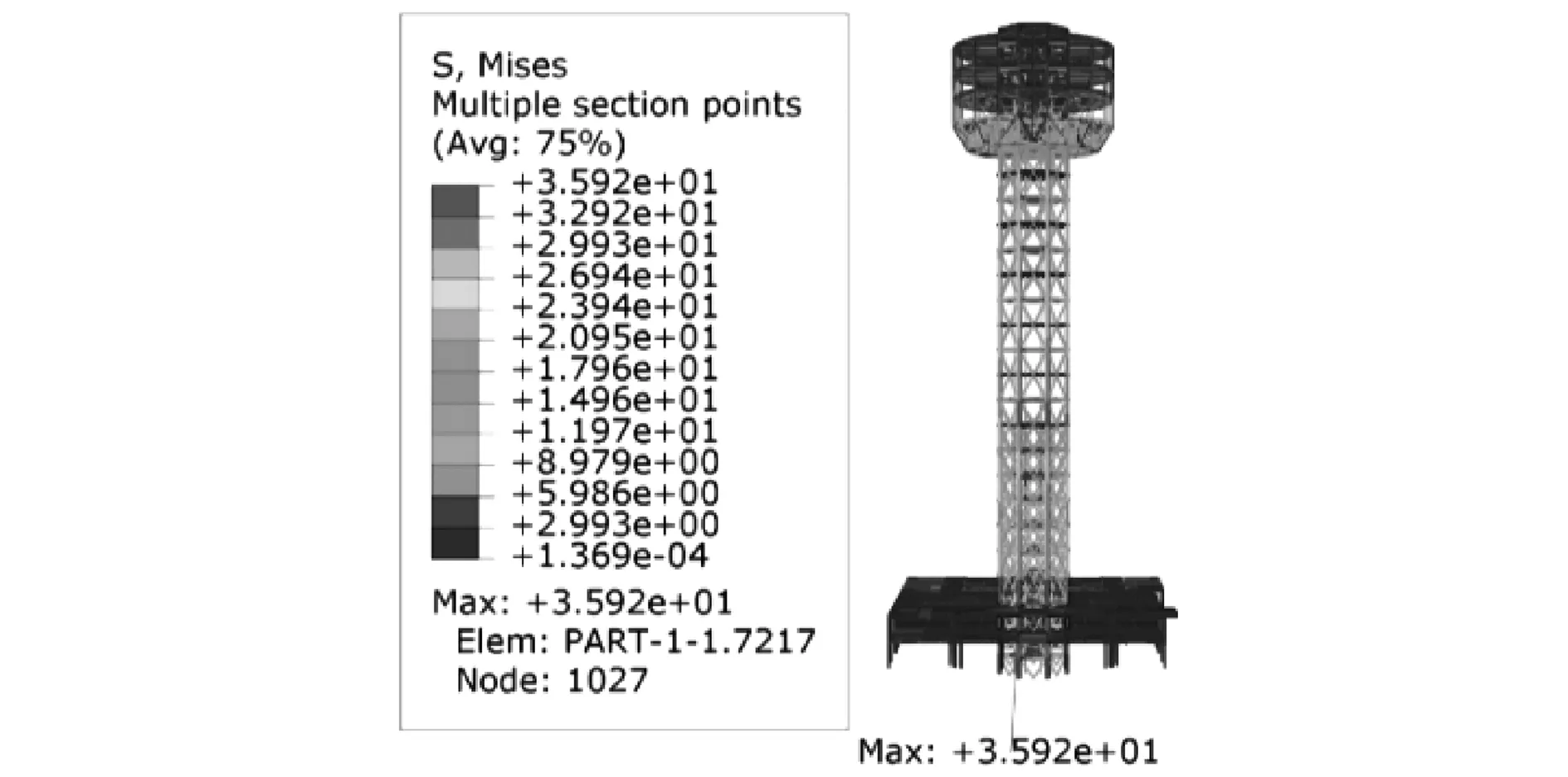

4)合龙阶段是指拆除钢绞线后,进行临时加固构件的拆除,该工况下应力如图8所示。由图8可知,结构最大应力为35.92MPa,处于核心筒角柱上。

图8 合龙阶段结构应力云图(单位:MPa)

3.2 整体提升时应力波传播

旋转餐厅起吊瞬间为冲击荷载,由于钢绞线顶部突然以1mm/s速度提升,从而产生拉伸波向底端传播,该突加荷载是否对结构有较大影响需进一步分析验证。具体计算过程为:0~1s对除钢绞线外的结构施加自重,1~2s对钢绞线施加自重,2s后钢绞线开始以1mm/s的速度收缩以提升旋转餐厅。

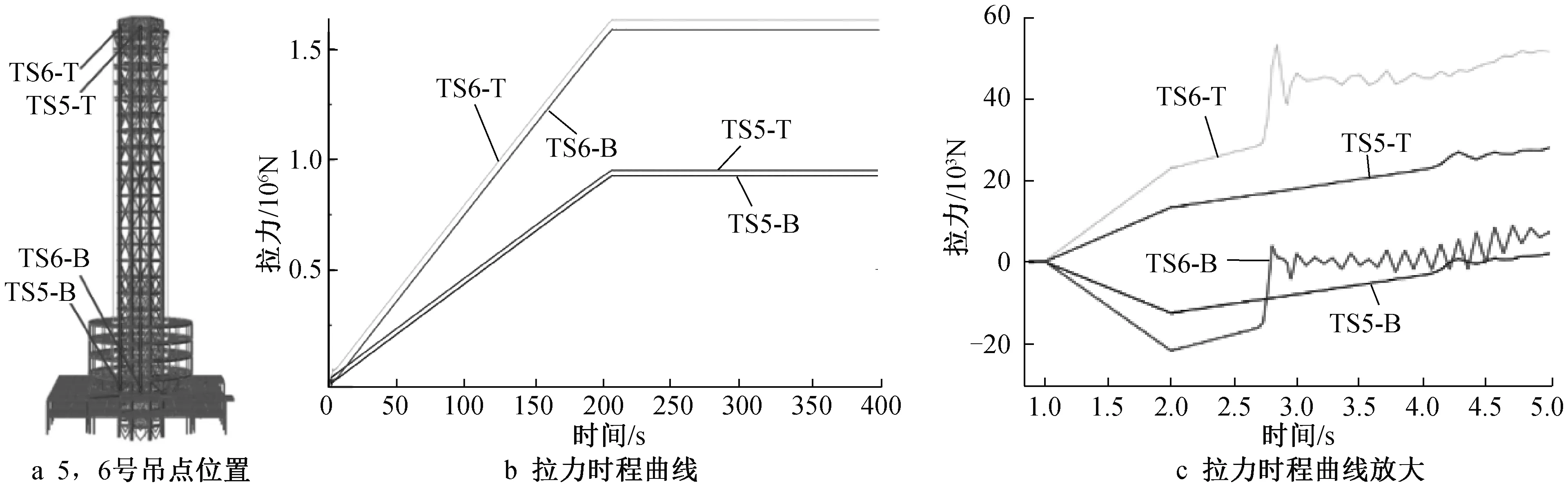

提取5,6号吊点处(见图9a)钢绞线顶部和端部拉力时程曲线,如图9所示。由图9b可知,钢绞线顶端拉力大于底端拉力,这是因为考虑了钢绞线自重,且经计算钢绞线顶端拉力与底端拉力的差值等于钢绞线自重。由图9c可知,在0~1s时旋转餐厅施加自重,钢绞线拉力为0;1~2s时钢绞线施加自重,钢绞线上端受拉,下端受压,且压力逐渐增大;2s之后钢绞线开始以1mm/s速度收缩,因此,上端拉力增大,下端压力减小。

图9 钢绞线选取点时程曲线(单位:MPa)

钢绞线突然以1mm/s速度收缩,对于结构属于突加荷载,须分析该荷载的结构动力响应。钢绞线顶部因突加荷载产生拉升应力波并向底部传播。传播速度为:

(1)

式中:钢绞线弹性模量E取195GPa;密度ρ取 7 850kg/m3。 钢绞线长度为135m,因此,应力波传播耗时0.027s。

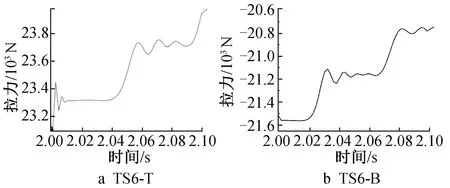

由钢绞线提升瞬间应力波传播过程分析可知,提升开始时,钢绞线顶部产生拉伸应力波,并向底部传播,0.027s后传至底部,与计算值吻合。传播过程中钢绞线上、下端点拉力时程曲线如图10所示。由图10可知,在2s时钢绞线上端点力产生波动,在2.027s时钢绞线下端点力产生波动,经分析,这是由于在上端点突然施加的荷载引起了钢绞线波的传播。

图10 应力波传播过程中钢绞线上、下端点拉力时程曲线

3.3 应力分布

在旋转餐厅整体提升时,构件应力会发生相应改变,如图11所示,旋转餐厅在刚提升时的应力比提升一段距离之后的应力大,且刚离开地面时,结构的最大应力为92.1MPa,构件处于受压状态。

图11 旋转餐厅构件应力云图(单位:MPa)

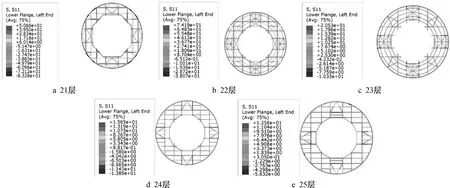

旋转餐厅在提升过程中,每层的应力分布有较大区别,如图12所示,旋转餐厅下一层构件应力均比上一层构件应力大,这是因为旋转餐厅在自重作用下上层构件的力传递至下一层,从而增大了下一层构件应力;且旋转餐厅21~23层的构件应力分布有明显区别,这是因为旋转餐厅中某些构件处连接复杂,从而造成了结构应力的差别。

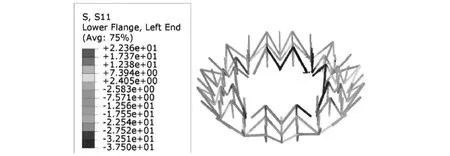

由图12可知,21,22层应力分布有较大区别,这是因为旋转餐厅21,22层之间的转换桁架层在传递力时受力复杂,转换桁架应力如图13所示。由图13可知,转换桁架最大压应力为37.5MPa,位于吊装点处斜向支撑加固构件上,这是因为旋转餐厅大多数构件的力均传递至斜支撑构件上。

图12 旋转餐厅每层应力云图(单位:MPa)

图13 转换桁架应力云图(单位:MPa)

3.4 位移分布

旋转餐厅在提升距离为81mm时的竖向位移如图14所示,结构位移差最大达18mm,最大位移位于吊装点处,最小位移位于25层外围环梁上。

图14 旋转餐厅位移云图(单位:mm)

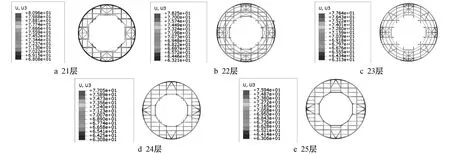

旋转餐厅每层位移如图15所示,旋转餐厅每层位移最大处位于最内侧构件上,最小位移位于最外侧构件上,且下一层位移比上一层位移大。

图15 旋转餐厅每层位移云图(单位:mm)

3.5 温度对结构的影响

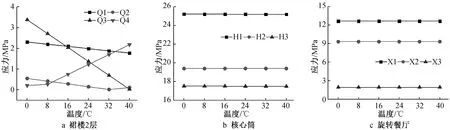

采用ABAQUS软件对该工程在温度变化为40℃的工况进行模拟,在温度变化时,对裙楼2层、核心筒和旋转餐厅21层的某些构件应力进行分析。选取构件应力-温度变化曲线如图16所示,可以看出温度对裙楼应力的影响较大,对核心筒、旋转餐厅的影响较小,这是因为裙楼上构件的约束较多。

图16 构件应力-温度变化曲线

4 试提升过程模拟与实测对比分析

本工程构件连接较多,且所处环境恶劣,受力较复杂,施工风险大,施工过程中不确定因素(温度、风荷载等)对结构的影响也大。因此,对旋转餐厅施工过程进行应变监测,并分析计算模型理论值与试提升过程中旋转餐厅实际应力、变形的差异,采用应力预警方式对施工进行预警,并对提升过程中出现的异常情况进行调整,有效指导施工,保证提升顺利完成。

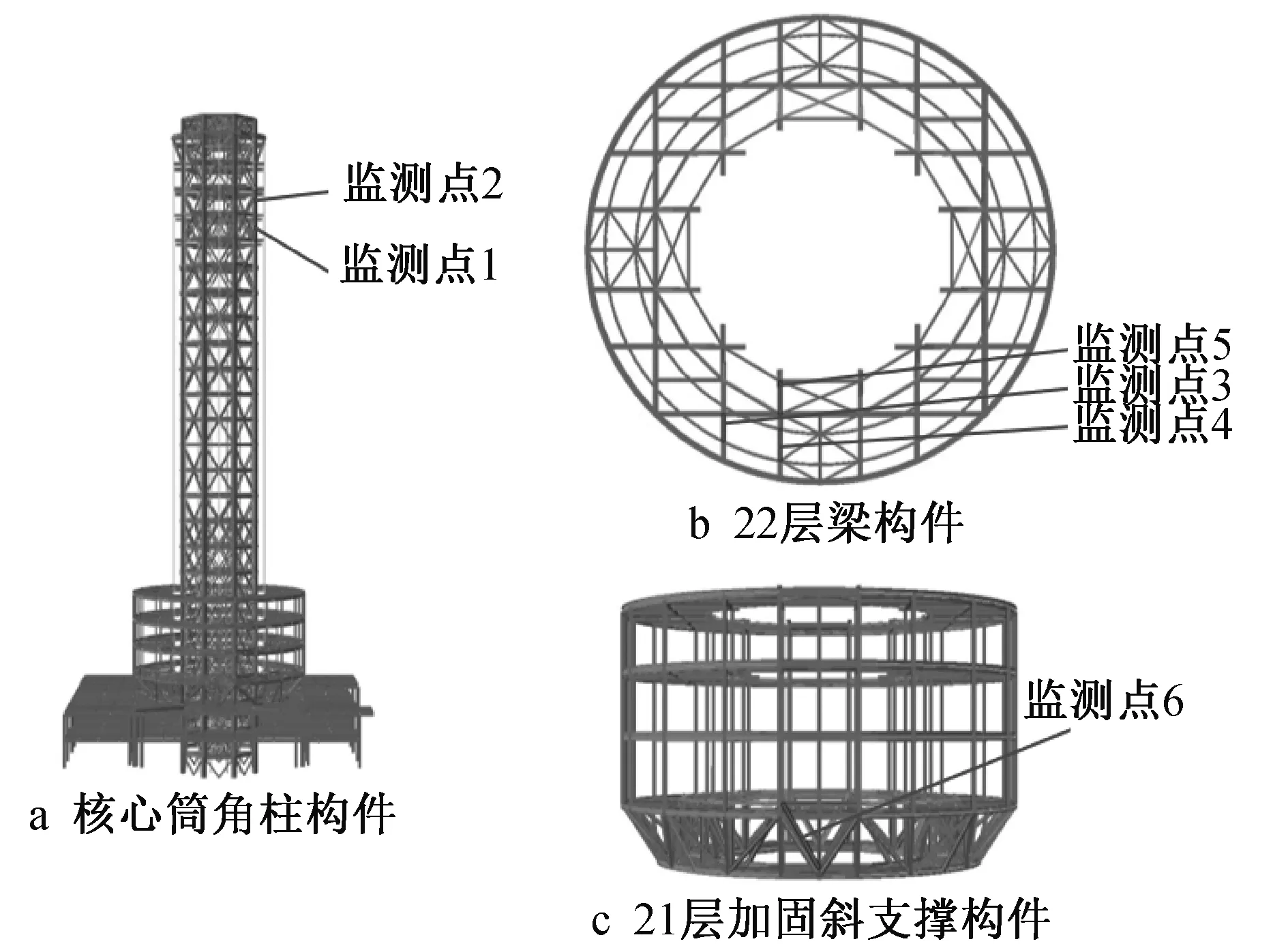

通过模拟计算,对旋转餐厅提升过程中应力较大或应力变化较大的构件进行监测,主要包括21,22层核心筒角柱构件,21层加固斜支撑构件,22层梁构件。监测点布置如图17所示。

图17 监测点布置

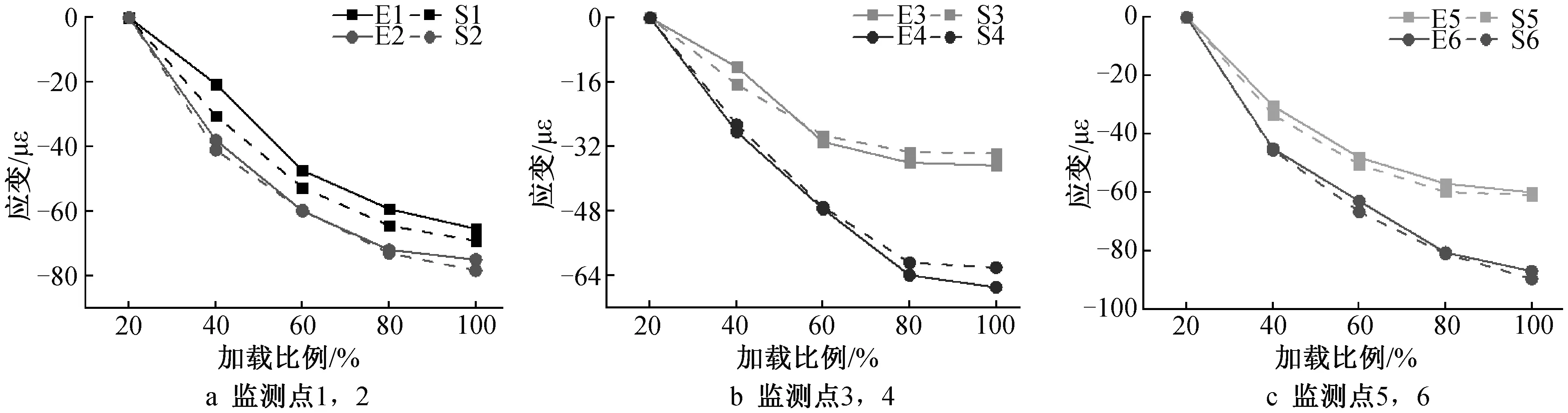

将现场应变实测值与有限元模拟值进行对比分析,如图18所示(由于在粘贴应变片时,结构已加载了20%的力,所以构件应变在加载20%时为0;图中E表示实测值,S表示模拟值)。根据监测点模拟值与实测值对比可知,有限元模拟的应变与实测值的变化趋势大致相同。6号监测点应变变化最大,因该点位于21层吊点附近,而结构提升时吊点附近构件为主要承力构件;相反,位于远离吊点的3号监测点应变变化最小。此外,各点应变实测值与模拟值之间存在一定误差,但误差较小。

图18 监测点实测值与模拟值对比

比较分析表明,模拟值与实测值在结构受力变化过程中反映出来的应力、应变变化趋势一致。因此,将有限元模型模拟与现场监测结合起来可有效指导施工,保证施工顺利进行。

5 结语

1)将数值模拟与过程监测相结合,能有效保障施工过程的安全。数值模拟可预估结构受力状况,指导监测的实施;过程监测可验证数值模拟的正确性,并对现场突发问题进行预警。

2)局部构件上的突变荷载,会产生应力波在结构内传播,引起个别构件应力增加,但突变荷载较小时,对结构的影响较小,可视为准静态过程。

3)整体提升旋转餐厅时的动力响应使提升初期应力比匀速提升阶段应力大。

4)温度对约束较多的构件产生的影响较大。