椭圆形大跨度弦支穹顶钢屋盖综合施工技术

张永坡,张青山,刘 杰

(天津三建建筑工程有限公司,天津 300170)

1 工程概况

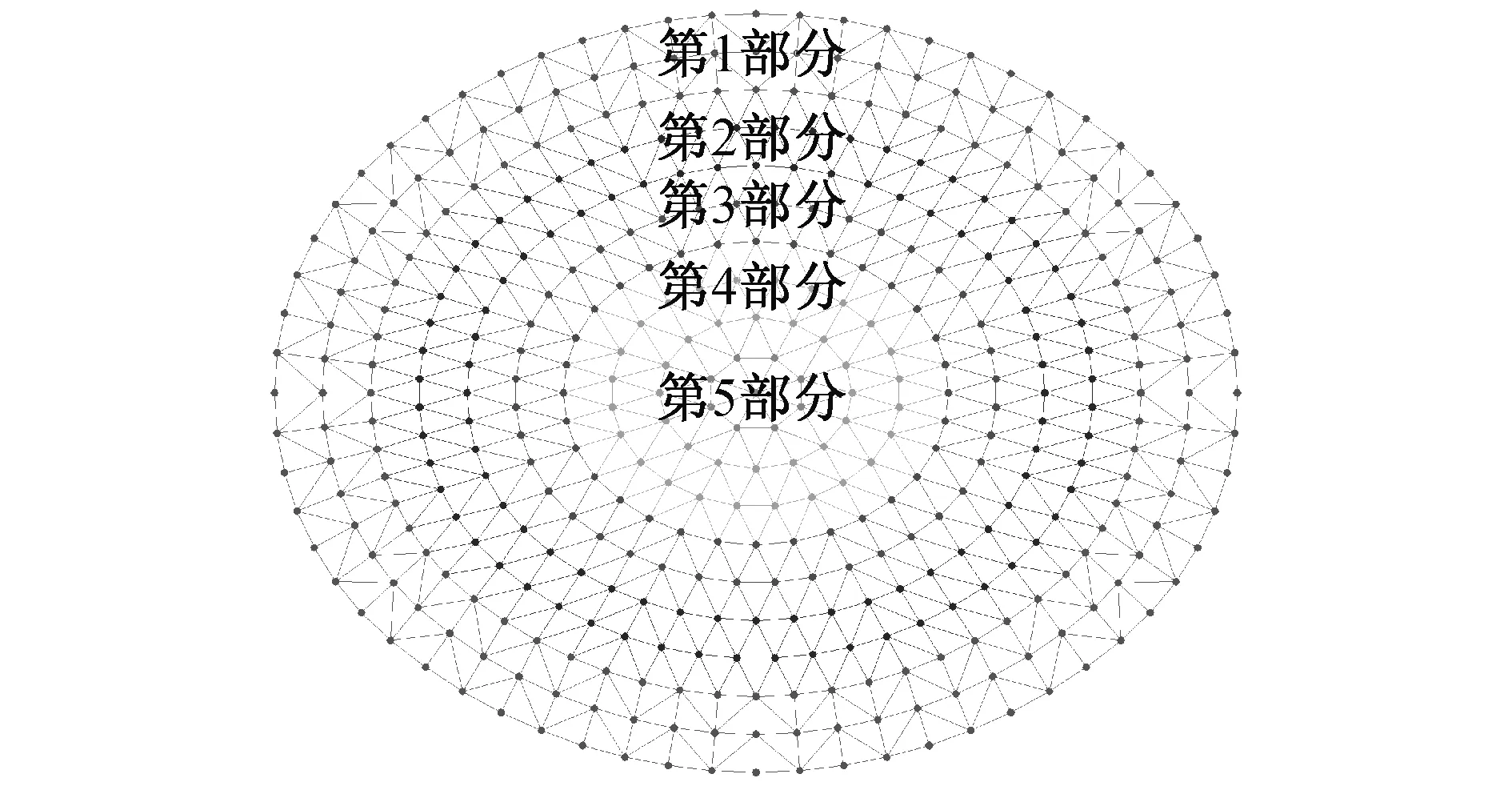

天津中医药大学新建体育馆工程总建筑面积17 420m2,主体1层,局部4层,建筑高度24.3m;平面呈椭圆形,主体由混凝土框架结构和钢屋盖组成。屋盖采用弦支穹顶结构(见图1),支撑钢屋盖的混凝土柱58根(见图2)。其北侧场馆入口处为达到大跨度、大空间的功能要求,在抽空6根柱的区域采用加强桁架,截面形式呈三角形,跨度为55.6m,高度为4.5m。

图1 弦支穹顶效果

图2 混凝土柱示意

钢屋盖由大跨度椭圆形弦支穹顶和外围径向桁架组成。弦支穹顶长轴92.2m、短轴73.0m、矢高6.5m,通过弹簧支座支承于内圈26根混凝土柱顶,与外围径向桁架连接成整体。预应力构件由4圈环索(最内圈为8根拉杆)、5圈径向拉杆(192根)和81根竖向撑杆组成。

外围径向桁架结构由32榀平面桁架及环杆构成,单榀桁架高15~20m、宽13~17m,桁架水平段与柱顶弹簧支座焊接,垂直段与柱外侧埋件焊接,环杆在平面桁架间安装焊接,构成稳定体系。

混凝土柱共分2圈:内圈共26根,柱顶标高为20.141~21.895m;外圈共32根,柱顶标高为 16.130~21.895m。 整个钢结构屋盖支承于混凝土柱上。屋盖钢结构长轴立面如图3所示。

图3 屋盖钢结构长轴立面

2 施工方案选择

2.1 弦支穹顶结构支撑架体选择

由于网壳球节点标高多变,支撑架体顶端标高不一致,并需反复调整。经多种架体方案优化,采用盘扣式脚手架,该架体稳定性好,承载力高,调整灵活方便,为环索、撑杆、拉杆的安装和预应力张拉施工带来极大方便。在架体搭设前,利用BIM技术建立网架和支撑架体模型进行碰撞检验,规避了施工过程中支撑架体杆件与预应力构件的碰撞问题。

2.2 内圈高钒索结构优化

内环索环半径小且呈六边形,环索为实心高钒索,刚度大,折弯镶嵌入撑杆下预留空位施工困难;经有限元软件仿真计算分析结构受力情况,对比拉索和拉杆性能,优化设计,经设计认可将高钒索改为环向拉杆。

2.3 外围径向桁架安装焊接

分段吊装周圈58根立柱处外围径向桁架,空中对接处采用曲臂升降车作为拼装、焊接操作平台,操作方便合理,节约环保,经济实用。

2.4 球节点空间精准定位

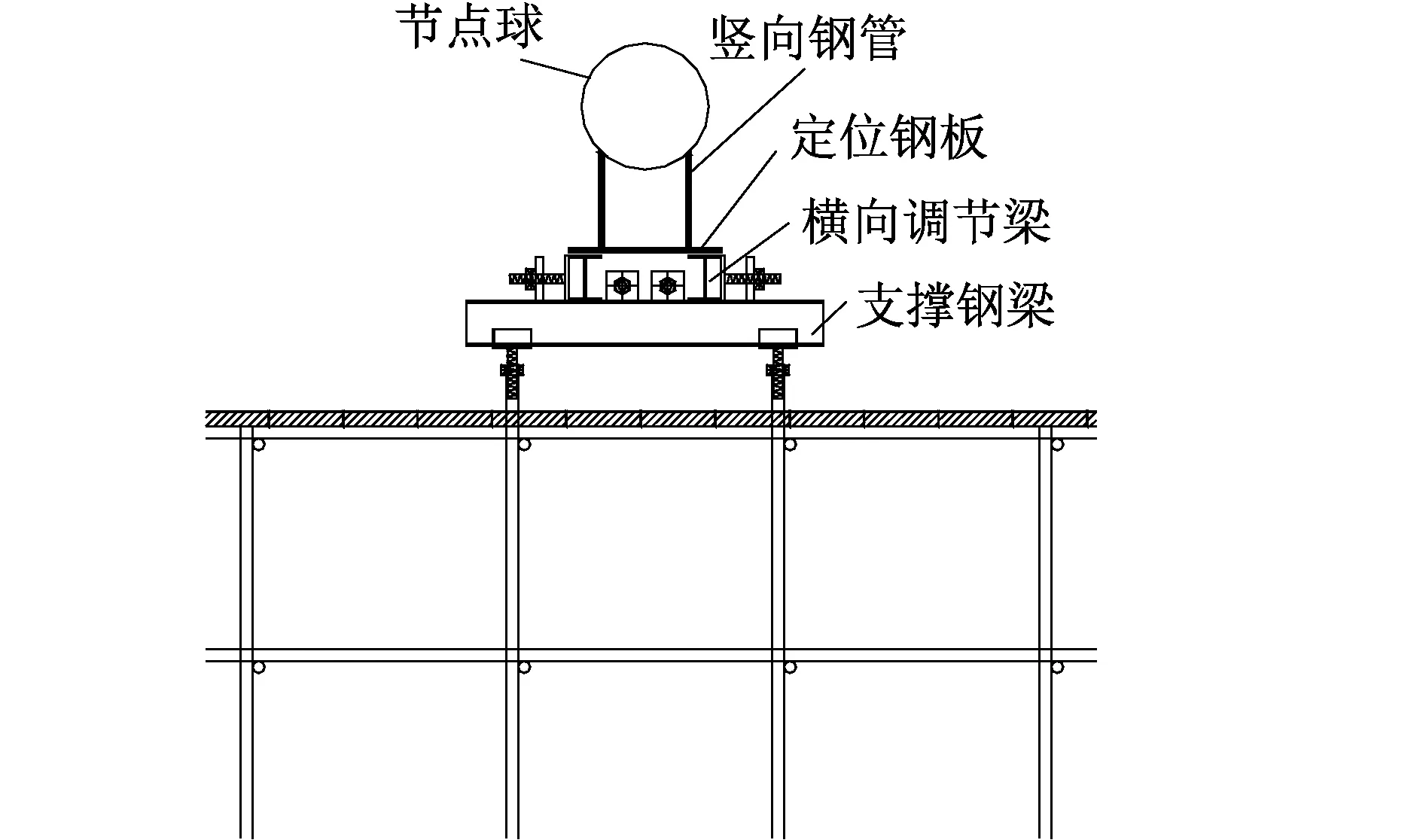

采用搭设的4个高空测量平台和全站仪,配合自行研制的三维可调定位转换装置(见图4),通过多次测量和复测,确定焊接球点位。

图4 三维可调定位转换装置

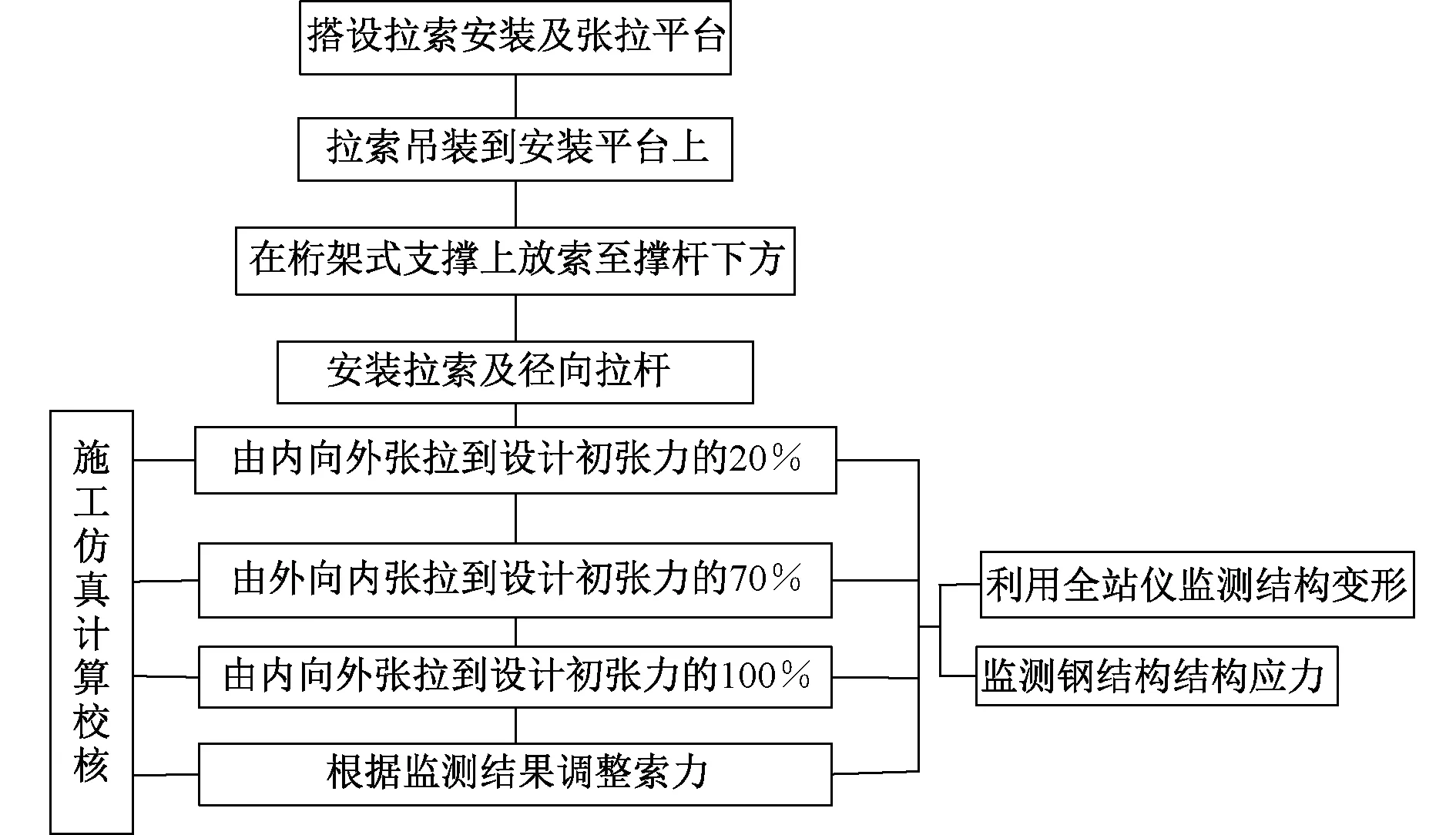

2.5 预应力施工工艺确定

高钒索最大直径86mm,预应力张拉风险大,经多种张拉方案的比较优化,采用张拉径向拉杆的方法,通过有限元软件仿真计算,确定每根杆件张拉力和变形值(径向拉杆最大张拉力为358kN)。张拉原则以控制张拉力为主、结构变形为辅。先从内圈向外圈逐圈张拉至设计值的20%,再从外圈向内圈张拉至设计值的70%,最后从内圈向外圈张拉至设计值的100%。

2.6 施工过程中结构监测

预应力张拉过程中,采用振弦式应变计对网壳、加强桁架、拉杆、撑杆、外围桁架进行应力监测,采用磁通量传感器对3圈环索进行应力监测和健康监测,采用通用位移计监测支座水平位移,采用全站仪监测单层网壳竖向位移,监测结果均在设计允许偏差范围内。

3 工艺流程

施工测量→预埋件安装→外围32榀径向桁架拼装及安装→中部支撑架体塔式阶梯状搭设→焊接球空中定位→单层焊接网壳最外圈安装→从外圈向内圈逐圈安装→单层网壳安装完成→预应力构件安装→预应力张拉施工和监测→由内圈到外圈张拉至设计张拉值的20%→再由外圈到内圈张拉至设计张拉值的70%→最后由内圈到外圈张拉至设计张拉值的100%→张拉过程中实时监测反馈→张拉完成→支撑架体拆除→弦支穹顶安装完成。

4 施工关键技术

4.1 施工测量

施工测量主要为平面测量、标高控制两部分,测量遵循由整体到局部的原则。

1)地面控制网 主要是针对满堂脚手架、预埋件、桁架支座的定位测量。地面控制测量点在2圈混凝土柱外侧放射线10m处(见图5)。

图5 地面控制网平面

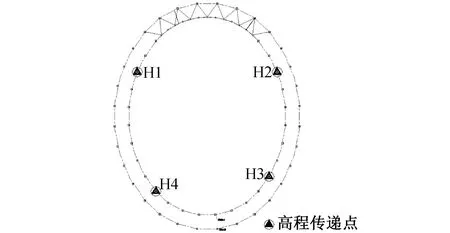

2)高程控制网 在内、外混凝土框柱间的放射线中心,使用激光铅垂仪,向上传递至测量平台。平台上4个点组成高程控制网(见图6)。高程控制网主要是对焊接球定位、标高进行控制。

图6 高程控制网平面

4.2 外围径向桁架安装焊接

外围径向桁架每榀分2段安装(见图7),先安装垂直于混凝土柱的下部桁架(分段1)再安装上部水平桁架(分段2)。

图7 桁架分段示意

1)利用2台汽车式起重机(1台50t主汽车式起重机、1台16t辅助汽车式起重机)同时吊装桁架第1段。吊装过程中施工人员通过手拉葫芦精确调节径向桁架,同时使用经纬仪及全站仪测定桁架标高及轴线位置,调节完成后点焊固定第1段径向桁架,并设置缆风绳固定。

2)使用1台50t汽车式起重机2点吊装第2段径向桁架。施工人员在地面使用手拉葫芦粗调径向桁架位置角度。调整完成后,在桁架下弦杆处绑扎溜绳,施工人员通过手拉葫芦精调径向桁架,同时使用经纬仪及全站仪测定桁架标高及轴线位置,调节完成后利用曲臂升降车作为操作平台,点焊固定第2段径向桁架,并与第1段径向桁架焊接。

3)然后吊装环杆,安装焊接就位后,从中间向两边对称安装32榀桁架,形成稳定体系。

4.3 支撑架体搭设

弦支穹顶结构下部搭设满堂支撑架体,架体采用60系列盘扣式脚手架,间距为1.5m(立杆横距)×1.5m (立杆纵距),步距为1.5m,架体搭设形式为矩阵式桁架支撑结构。架体搭设前,采用BIM技术进行仿真模拟,虚拟布置立杆位置,尽量减少立杆、横杆与网壳的竖向撑杆、径向拉杆、索的碰撞。

1)架体搭设分为5区,第1区搭设在中部地基上,对地基进行处理;第2~5区均在观赛台上搭设,观赛台下方采取架体回顶,为观赛台上部架体提供足够的承载力;架体周围与32根柱进行拉接,提高稳定性。

2)通过对钢结构及预应力施工方案的充分研究,设计了一种满足预应力施工要求的塔式多阶平台。

3)一阶平台在预应力索撑杆的下端节点以下约 500mm水平位置处,一阶平台搭好后,开始铺设预应力索,在垂直撑杆下方将环索张开,形成圆形,搁置在满堂脚手架上。一阶平台搭设完成后,开始搭设二阶平台,此时的二阶平台以一阶平台为基础,继续向上搭设,二阶平台上铺放龙骨,满足网壳安装要求,依次至五阶平台。

4.4 单层网壳安装

依次进行第1~5部分单层网壳散件高空拼装(见图8)。对417个焊接球、1 921个杆件精准定位,每个焊接球采用高空控制网中2个平台及全站仪确定节点球点位,配合焊接球定位支撑胎架,焊接前后、张拉前后、整体完工后均进行复核。网壳拼装后,纵、横向长度偏差为5mm,最大挠度值为16mm,各项数据满足设计和规范要求。

图8 单层网壳安装顺序

4.4.1网壳安装流程

1)焊接球放置在定位支撑胎架上,微调三维可调定位转换装置使焊接球x,y,z坐标满足要求。

2)2根人字形纵向弦杆及环向弦杆安装点焊定位。

3)依次安装完1圈后,测量焊接球坐标,合格后再进行焊接。焊接完成后,对该全网壳再次进行复测。为便于焊接球吊装,在焊接球顶设置临时吊点。

4.4.2焊接球安装

1)根据图纸中的球节点坐标测定焊接球中心十字线,利用全站仪测量竖向标高调整焊接球定位装置中的可调节U形顶托丝杠,并利用全站仪测量水平坐标调整焊接球定位装置中的横向调节钢梁左右侧的可调节丝杠板和可调节丝杠梁,直到焊接球坐标到位。

2)在焊接球两侧杆件对称放置可调节的左右丝杠作为支撑点,形成支撑结构(见图9),可拆除焊接球定位支撑胎架,以便后续安装重复使用。

图9 支撑结构示意

4.5 环索安装

环索共4圈,外部3圈为高钒索,内圈为钢拉杆。最外圈环索直径86mm,分为4段安装,单段索重3.75t,中间2圈环索直径60mm,均为2段,单段索重1.7t。通过塔式起重机吊至平台,然后放索。

4.6 预应力施工

4.6.1预应力张拉工艺(见图10)

图10 预应力张拉工艺

4.6.2结构施工仿真计算

由于在预应力张拉前结构处于不稳定状态,整体荷载在支撑架体上,结构整体刚度仅靠单层网壳和支撑架体维持,刚度较差;张拉过程中无法确定应变和杆件位移,国内尚无与该结构特点相同的案例,要把握该结构应变过程和杆件位移方向及大小,必须应用有限元分析软件进行预应力钢结构施工过程的仿真计算,以保证结构施工过程安全。

由仿真计算结果可知:①张拉完成后,网壳结构中间部分向上最大位移为49mm,四周局部向下最大位移为2mm;②张拉过程中环索最大索力为1 640kN, 径向拉杆最大轴力为358kN;③张拉过程中钢结构最大压应力为74MPa,最大拉应力为64MPa。

4.6.3预应力准备

1)设备选用 经过仿真计算,径向拉杆最大张拉力约334kN,需要2台23t千斤顶,每圈径向拉杆采用4个点对称张拉,最多需要24台千斤顶。张拉设备采用预应力钢结构专用千斤顶和配套油泵的油压表。

2)预应力张拉方法 预应力张拉采用分级分步对称张拉的方法。

4.6.4预应力施工过程

1)将环索和环向拉杆调整至初始位置,待钢结构焊缝达到设计要求后,开始施加预应力,首先第1级张拉最内圈至设计值的20%,对8根径向拉杆同时进行张拉。

2)第1级张拉第2圈至设计值的20%,张拉时分4组同时进行,然后按逆时针方向依次转动张拉剩下的径向拉杆,第2圈共需2步张拉,完成24根径向拉杆的张拉(每步需张拉12根拉杆,分为4组)。

3)第1级张拉第3圈至设计值的20%,张拉时分4组同时进行,然后按逆时针方向依次转动张拉剩下的径向拉杆,第3圈共需4步张拉,完成40根径向拉杆的张拉(每步需张拉8根或12根拉杆,分为4组)。

4)第1级张拉第4圈至设计值的20%,张拉时分4组同时进行,然后按逆时针方向依次转动张拉剩下的径向拉杆,第4圈共需6步张拉,完成56根径向拉杆的张拉(每步需张拉9根或10根钢拉杆,分为4组)。

5)第1级最后张拉第5圈至设计值的20%,张拉时分4组同时进行,先张拉带标记的拉杆,然后按逆时针方向依次转动张拉剩下的最外圈径向拉杆,第5圈共需8步完成64根径向拉杆的张拉(每步需张拉8根拉杆,分为4组)。

6)第2级由外圈向内圈依次张拉径向拉杆至设计值的70%,每圈张拉径向拉杆的顺序与第1级相同。

7)第3级由内圈向外圈依次张拉径向拉杆至设计值的100%,每圈张拉径向拉杆的顺序与第1级相同。

8)张拉过程中根据监测结果对索力进行微调。

安装过程中环索最大张拉力为334kN,张拉完成后环索最大索力为1 801kN,张拉过程中,径向拉杆最大轴力为334kN。

4.7 施工监测

采用全站仪、振弦式应变计、磁通量传感器、通用位移计对网壳、加强桁架、拉杆、撑杆、外围径向桁架、环索进行全方位监测,并利用磁通量传感器对索内力进行施工过程监测和长期健康监测。

根据有限元软件计算中的构件内力和整体失稳的破坏形态,选取构件内力较大的点位作为关键杆件,布置振弦式应变计监测应力;在支座北侧场馆入口附近布置通用位移计,监测水平位移;在高钒索上布置磁通量传感器监测内力;全站仪布置在屋盖中央偏北侧顶部平台上并高于每个节点球,监测竖向位移。应力监测布置38个监测点位,位移监测布置25个监测点位。通过无线传输方式以1次/min的频率将数据传送至现场主服务器,专职监测员负责比对仿真数据,以便指导施工。

通过监测数据与仿真所得理论值对比,施工位移监测值均小于设计允许偏差的10%,平均偏差为7.68%;施工应力监测值均小于设计允许偏差的5%,平均偏差值2.93%。最大起拱值为59mm,与设计值67mm仅有8mm的误差,满足设计要求。

5 结语

工程施工中采用了先进的盘扣式支撑架体、信息化技术、仿真技术、无线监测技术等,形成了一整套适合弦支穹顶结构的施工技术,节约了资金,保证了安全和质量。采用该项技术施工的天津中医药大学新建体育馆弦支穹顶工程,张拉完成后起拱值与模拟仿真值仅有8mm的误差,充分显示了该施工技术的优越性。