基于OBD 诊断问题的进气歧管设计改进

田 彤,马学文,黄振霞,陈旭健

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

从20 世纪80 年代开始,欧美、日本的主要汽车制造商已经为其电喷汽车配备车载诊断系统OBD(On Board Diagnostics),该系统始终监控发动机和排气后处理系统的运行状态,一旦发现可能导致排放超标,就会发出警告[1,2]。自2001 年国家环境保护总局(2001)颁布GB18352.1-2001《轻型汽车污染物排放限值及测量方法(玉)》排放标准中明确给出我国对车载诊断OBD 系统的技术要求,各地环保部门也相继发布了关于OBD 诊断的要求。随着中国排放法规的加严,国内OBD 诊断参照美国OBDⅡ的要求,检测项目增多,检测要求更详细[3]。

我国环境保护部发布GB 18352.6-2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》,要求自2020 年7 月1 日以后所有销售和注册登记的轻型汽车应该满足该标准要求,该标准为强制性标准。该标准中OBD 诊断新增了曲轴箱强制通风(Positive Crankcase Ventilation,下述为PCV)系统监测的要求[4]。

PCV 系统的主要作用是将曲轴箱中窜漏的废气从发动机中抽出导入到进气系统中,重新燃烧。增压发动机PCV 系统设计分为低负荷工况管路设计和高负荷工况管路设计,本研究主要是对增压发动机PCV系统低负荷工况的管路的断开进行诊断。

1 PCV 低负荷系统诊断原理概述

PCV 低负荷系统结构如图1 所示,图中的曲轴箱与进气歧管,通过低负荷通风管1 连接。低负荷通风管与PCV 阀端采用不可拆卸接头4,装配完成后无法再次拆卸(根据《轻型汽车污染物排放限值及测量方法(中国第六阶段)》J.4.9.2.3)中规定,对于不可拆卸式的接头,可豁免监测);与进气歧管管嘴端采用快插接头2 连接,可重复拆卸。非增压的发动机,除了高速工况,其他大多数工况曲轴箱内是负压。所以,曲轴箱内的机油蒸汽不会通过PCV 低压管路进入进气歧管;对于增压发动机,进气歧管内压力较高,造成曲轴箱中压力也高,曲轴箱内的机油蒸汽更容易通过PCV低压管路进入到进气歧管中,如果该段管路断开,蒸汽污染大气的可能性增高,所以增压发动机该段管路的断开故障都需要进行诊断。因此,中国第六阶段的OBD 监控需要对低负荷通风管断开故障进行监测。本研究主要是对快插接头2 的断开进行诊断。

图1 PCV 低负荷系统结构

PCV 低负荷管路断开诊断原理:如果低负荷通风管发生了断开故障,在怠速工况,由于进气歧管负压较大,因此大量新鲜空气从断开处进入到进气歧管,导致发动机进气量增加,喷油量也随之增加,进而导致发动机燃烧所提供的扭矩增加,怠速转速会超过目标怠速转速。当目标怠速转速与实际怠速转速之间的差值小于诊断阈值时,经过一定时间的延时,就会报出发动机怠速偏高故障。如发动机进气量增加太小,无法实现高怠速,改为通过漏气量自学习值进行诊断,当漏气量自学习值超过限定阈值后,报出故障。

漏气量自学习值是通过充气模型计算出节流阀体前后端气体流量的变化所得,进气歧管的进气压力大小直接影响进气流量[5],因此进气压力的值直接影响漏气量自学习值。漏气量自学习值的获取需要完成怠速、低速、中速、高速、正常加速减速、急加速急减速等工况,而拔开PCV 快插接头前后进气歧管压力差的获取仅通过怠速工况就能完成,获取工况相对省时,因此也可通过拔开PCV 快插接头前后进气压力的差值来初步判断漏气量自学习值的大小是否满足诊断要求。由于中车型所匹配发动机断开低负荷通风管路时无法实现高怠速,下文中均是通过漏气量自学习值和进气压力差值进行检测。

2 诊断检测

先对基础车型和待测车型拔开PCV 快插接头的进气歧管压力进行检测,检测数值见1。从表1 中可知待检测车型在拔掉PCV 快插接头后的进气压力差均小于10 kPa,而基础车型的进气压力差均大于30 kPa,初步怀疑待检测车型的漏气量自学习值可能不满足诊断要求。

表1 PCV 管路接通/断开时进气压力

进一步对待检测车型的断开PCV 管后的漏气量自学习值进行检测,该车型怠速漏气量的自学习值约为9 kg/h,行车漏气量自学习值约为11 kg/h。对比基础车型的测试数据,怠速漏气量的自学习值约为15 kg/h,行车漏气量的自学习值约为20 kg/h。车辆正常状态时,漏气量自学习值的合理范围是0 ~6 kg/h,待检测车型管路断开时的漏气量自学习值仅为9 kg/h,与车辆正常状态的区分度较小(为兼容车辆及零部件一致性误差,根据以往项目的经验,漏气量自学习值工程目标设置大于正常车最大漏气量2 倍以上)。如果以当前状态进行标定,容易造成售后车辆故障误报或者不报故障,不满足法规要求。

3 改进措施制定及验证

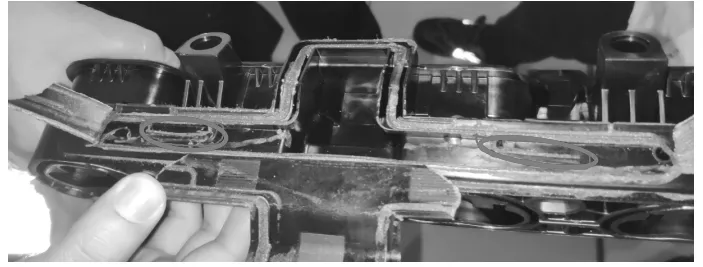

对比基础车型1&2 和待检测车型1&2 的PCV系统高、低负荷管路、呼吸管总成的管径、走向完全一致,如图1 和图2 所示;而两款车型所配发动机仅进气歧管总成存在设计差异和供应商差异,因此将问题排查目标定在进气歧管总成上。

图2 基础车型PCV 低负荷系统

对待检测车型的进气歧管进行拆解检查,发现进气歧管上集成的PCV 通道处已堵塞,如图3 所示。进一步检查确认,进气歧管模具及工装用时较久、磨损较大,造成PCV 通道的盖板与PCV 通道部分焊接时焊接溢料严重,导致PCV 通道堵塞、PCV 流通隔板被压变形,影响PCV 气体流通与气流分配。

图3 进气歧管PCV 通道拆解后示意图

针对该问题,可以通过修正模具、调整焊接模具工装来控制。但是模具和工装使用一段时间以后,焊接溢料的情况又会发生。为了根本上解决该问题,对现有的PCV 通道进行设计改进:(1)加宽整个PCV 通道的横向尺寸;(2)增加PCV 通道孔直径;(3)增大PCV通道孔与焊接溢料面的间隙值,如图4 所示。

图4 进气歧管PCV 通道设计改进对比

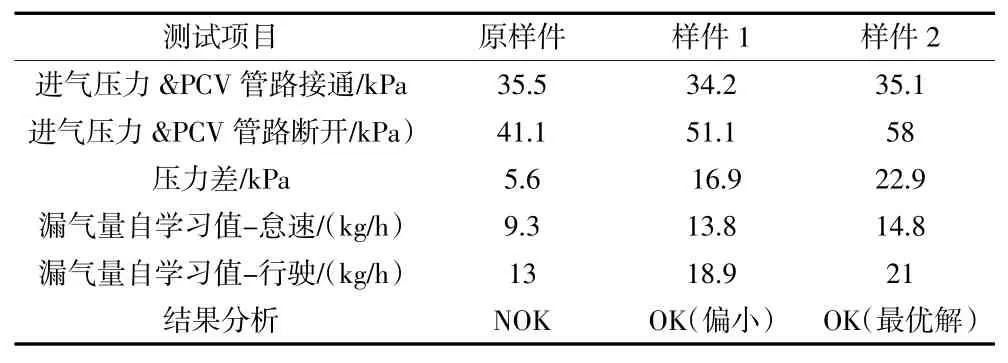

改进措施b 是为了增大PCV 通道的气体流通量,孔径增大多少能够满足PCV 系统断开诊断要求,尚无经验值可借鉴。文中制作了两种PCV 通道孔径的样件,样件1 是孔径增加0.5 mm,样件2 是孔径增加1 mm,与原PCV 通道孔径的样件进行对比验证,测试结果见表2。

表2 PCV 管路接通/断开时进气压力值&漏气量自学习值

与原样件相比,样件1 的压力差大于10 kPa,怠速漏气量自学习值13.8 kg/h 是正常漏气量自学习值最大值6 kg/h 的2.3 倍;样件2 的压力差大于20 kPa,怠速漏气量自学习值14.8 kg/h 是正常漏气量自学习值最大值的2.5 倍。考虑到进气歧管注塑及焊接过程中的制造误差会对进气压力和漏气量有一定影响,最终确认以样件2 的孔径对进气歧管作设计改进。

4 结论

(1)进气歧管上集成PCV 通道能够均匀分配曲轴箱窜气到发动机各缸;PCV 通道接入各缸的通道孔孔径除了满足最小流量设计,还应考虑到模具和工装磨损带来的制造误差,应将孔径适当设计的大点;应使PCV 通道孔与焊接面之间的间隙足够大,防止焊接溢料导致PCV 通道堵塞或者流量损失。

(2)做PCV 系统低负荷系统断开诊断时,可以拔掉PCV 通风管的快插接头,对比前后进气压力差,快速地判断该PCV 低负荷系统是否满足诊断要求。

(3)PCV 系统断开诊断的漏气量自学习值与正常行驶漏气量自学习值相比,需保持较大的区分度,建议怠速漏气量自学习值是正常漏气量自学习值的2.3倍以上。