扇形件加工工艺优化及效率提升

茹磊磊,苏 斌,刘 昊,王 锐,郭 亮,李 韬,闫旺星,肖俊宇,李鹏飞

(智奇铁路设备有限公司,山西 太原 030000)

0 引言

扇形件是一种应用于轨道交通制动系统的关键零部件之一,其表面通过安装摩擦副实现列车制动,因此,扇形件的质量好坏直接影响轨道车的安全运行。另外,扇形件为短周期易耗件,列车每运行一段时间需进行整体更换,因此扇形件具有生产批量大、交付周期短等特点。

扇形件由于受到安装空间限制,所以,产品结构合理且轻量化,这大增加了扇形件加工的难度。现有加工工艺难以满足扇形件加工质量,同时扇形件生产批量大,必须探索更好的加工工艺,降低加工成本、提高生产效率。本研究提出一种高效、合理的扇形件加工工艺。

1 产品要求

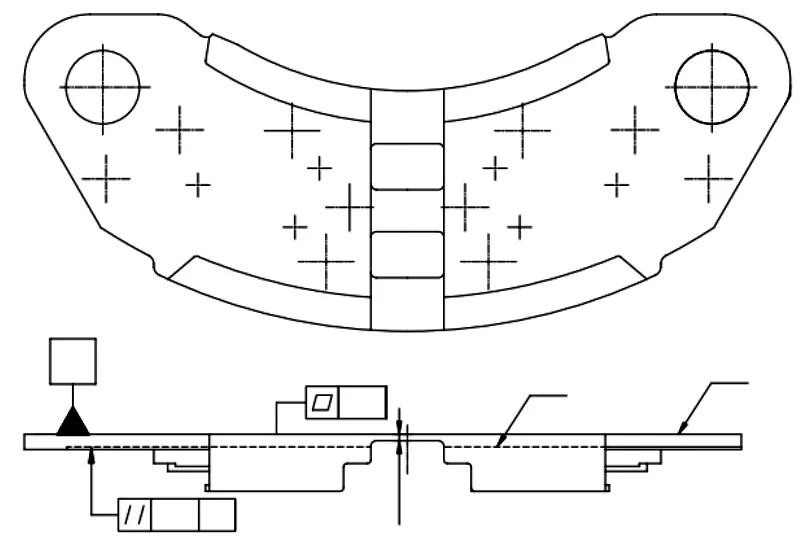

扇形件采用模锻方式成型,材料为高强度合金钢,最终热处理为调质处理,调质后硬度为35HRC~40HRC。扇形件整体外形呈约1/4 ~1/3 的圆弧状(图1),零件中部尺寸a较小(a= 12 mm),加工过程中若工艺路线安排不当,极易导致零件变形。扇形件在加工至成品后,平面B通过一系列均布孔与上一级组件进行连接,为保证上一级组件装配高度一致,B平面的平面度要求控制在0.05 mm 以内;平面A连同B平面上的组件一起固定在主件上,为保证其连接的可靠性,平面A相对B平面的平行度要求控制在0.05 mm 以内。

图1 扇形件结构图

扇形件在小批量试制过程中,按照粗铣-热处理-半精铣-精铣-钻孔-镗孔-磨削的工艺路线进行加工;约40%的扇形件加工至成品后,B面平面度和A面平行度出现超差,导致扇形件与上一级组件无法进行正常装配。

通过现场工艺分析,由于原加工工艺设计不合理,同时刀具选型不能适应加工要求,导致产品合格率不高、生产效率低、加工成本高等问题。通过对扇形件原加工工艺合理性进行分析,针对存在的问题制定具体的工艺改进措施,从而达到提高产品质量、加工效率及降低产品生产成本的目的。

2 工艺性分析与改进

2.1 原加工工艺存在的问题

根据扇形件结构特点,扇形件小批量试制按照粗铣-热处理-半精铣-精铣-钻孔-镗孔-磨削的工艺路线进行加工。通过分析,原加工工艺主要存在以下问题:

(1)扇形件在立式加工中心精铣并经磨削成型后,B面平面度和A面平行度超差,导致零部件与上一级组件无法正常装配。

(2)采用铣削加工方式生产效率低、辅助加工耗时过长,是整个扇形件生产工艺中的瓶颈工序,严重影响产品生产流转,无法满足批量生产需求。

(3)扇形件粗铣、半精铣及精铣均采用T 型成型铣刀进行加工;通过对小批量试制过程中刀具使用情况及磨损情况统计分析发现:刀具切削刃崩刃严重,每把T 型刀只能完成3~4 片扇形件加工,需要经常停机更换刀具,加工成本高。

2.2 问题分析

针对扇形件原加工工艺存在的问题,从扇形件工艺路线、各加工工序、产品结构、产品力学性能属性等,分析产生问题的原因,主要有以下几个方面:

(1)铣削加工过程中,B 面铣削量小且均匀,而A面铣削量较大且不均匀;扇形件精加工后会产生应力释放,两平面由于伸缩量不一致将产生变形,导致B面平面度和A 面平行度超差;在加工平面B 的一些列均布孔时,由于以上变形,会出现均布孔位置度超差现象。

(2)扇形件加工过程涉及多道工序流转,其中铣削加工工序需要预先加工工艺孔,且需要进行重复多次装夹找正。每次装夹只能完成单件生产,严重影响产品的产能。

(3)扇形件材料为高硬度合金钢且经调质处理,T型刀接触材料所受的抗力较大,更容易使刀片产生崩刃现象;在铣削过程中,前道加工使得刀尖圆弧半径变小,后刀面磨损相当于负倒棱,刀片再次切入时,工件对刀具的力变小,刀具的磨损使得刀具断屑棱宽度变小,切削刃的强度下降,所以在后续的加工中,增加铣刀崩刃的可能性[1];故采用T 型刀铣削的过程中,刀具由于崩刃需要多次停机更换,增加了扇形件的加工成本。

2.3 改进方案

通过以上分析可以看出,如何在保证扇形件加工质量的前提下,提高生产效率、降低加工成本是工艺改进的核心内容。因此,本研究根据扇形件结构特点、精度要求、工艺布局制定了如下改进措施:

(1)采用反变形法抑制扇形件加工变形,扇形件在半精铣后,采用液压千斤顶在变形方向施加反作用力,使B 平面产生不小于0.1 mm 的位移并保压10 min直至产生塑性变形;矫形完成后,采用低温回火直至应力完全释放,再进行扇形件的精加工。

(2)针对扇形件加工效率低,无法满足产能需求的问题,本研究通过对扇形件的结构特点进行分析,在扇形件粗加工后增加如图2 所示工艺孔,将3~4 片扇形件以圆周分布的形式固定在如图3 所示工装夹具上,采用车削方式代替铣削方式同时对多片扇形件进行加工。

图2 扇形件粗加工工艺基准

图3 扇形件车削加工方式

(3)T 型槽铣刀价格一般为400 ~500 元,而一把铣刀在加工3 ~4 片扇形件后就出现不同程度的崩刃现象;而采用普通车刀,一次加工就可以完成3 ~4片扇形件加工,每把车刀只需30 元左右,而且车刀强度较高,能够在多次使用下保证车削加工精度。

3 加工工艺路线优化

通过对扇形件进行工艺分析,对原加工工艺路线进行如下调整:

(1)在划线平台上,以扇形件锻造面为基准,确定X、Y、Z方向基准面及加工余量。

(2)根据划线平台上确定的X、Y、Z方向基准,在立式加工中心进行装夹并找正A背面,要求跳动量≤0.1 mm,采用T 型铣刀粗铣平面B。

(3)粗铣完成后将扇形件翻转并按图4 所示采用压板固定,百分表找正已加工面,要求跳动量不大于0.05mm。

图4 扇形件粗加工定位方式

(4)在立式加工中心加工如图2 所示工艺孔,作为后道工序定位基准;半精铣B面,要求单边余量不小于2 mm。

(5)以工序4 加工的工艺孔为定位基准,将3~4片扇形件圆周分布并固定在如图3 所示工装上,产品加工前采用百分表测量圆周分布的定位销沿径向的跳动量,要求≤0.02 mm;确认合格后,采用压板夹紧所有扇形件并进行车削加工。

(6)采用液压千斤顶在变形方向施加反作用力,使B 平面产生不小于0.1 mm 的位移并保压10 min直至产生塑性变形;矫形完成后,采用低温回火直至应力完全释放后。

(7)采用工序5 相同的方法,将扇形件加工至精加工尺寸要求。

(8)将扇形件B平面朝上固定至数控加工中心,悬臂部分采用等高块进行支撑,确保加工过程中不产生变形及振刀;装夹固定后,按照钻孔→粗镗→精镗工艺路线加工扇形件表面的均布孔,加工后应确保B表面预先加工的所有工艺孔全部去除。

(9)将扇形件B平面朝上固定至平面磨床,悬臂部分采用等高块进行支撑,确保加工过程中不产生变形及振刀;装夹固定后,将平面B磨削至成品尺寸,完成整个扇形件的加工。

4 改善效果对比

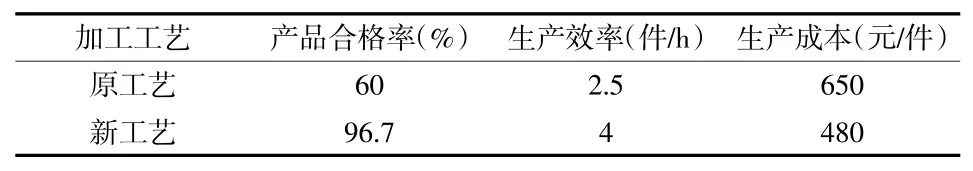

采用改进后的加工工艺连续生产100 件后,与原加工工艺进行对比(表1),可以看出:

表1 改善效果统计表

(1)产品的合格率显著提升,由原来的不到60%提高至96.7%。

(2)生产效率由原来的2.5 件/h 提高到了4 件/h,生产效率显著提高。

(3)生产成本较原加工工艺降低了26.2%。

因而工艺改善效果明显,可以采用该加工方法进行批量生产。

5 结语

通过对原加工工艺进行优化,并设计适合生产需要的工装夹具,提升了产品的合格率,满足了零部件装配的需求。由车削加工代替铣削加工,提高了扇形件的生产效率,在满足产品的产能需求的同时,降低了单个扇形件的生产成本。此次工艺改进为同类产品的生产提供了参考,具有极高的推广价值。

———《扇形的认识》教学廖