泡沫破裂机制及其稳定性影响因素研究

黄 斌,张 璐,王怡欢,杨晓龙,丁冠喃

(1.东北石油大学 石油工程学院,黑龙江 大庆 163318;2.国家管网集团 山东输油有限公司,山东 日照 276800;3.中国石油 新疆油田公司风城油田作业区,新疆 克拉玛依 834000;4.国家管网集团 哈尔滨分公司,黑龙江 哈尔滨 150010)

泡沫是一种热力学不稳定体系[1],它在很多领域均有广泛的应用,如包装运输[2-3]、建筑行业[4-7]、泡沫灭火剂[8]、泡沫金属[9-10]等。在油气田开发的过程中泡沫也扮演着相当重要的角色,如采用泡沫压裂[11-13]、泡沫驱油[14-15]以及泡沫排水采气[16-18]。对于天然气井泡沫排水采气,怎样控制泡沫的稳定性,如何在复杂的工况下了解泡沫破裂的机制是目前研究泡沫的主要方向。Tan 等[19]利用聚结钻机和高速摄像机,建立了可视化的气泡聚结动力学实验,研究了单独的两个气泡之间的相互作用,认为气泡之间的静电作用对气泡的稳定性影响是非常巨大的。但单个气泡的稳定性很难通过实验深入研究,必须在建立相关的理论模型基础上来分析单个气泡的稳定性及气泡破碎过程中压力和气液两相的分布特征。目前,泡沫稳定性模型大多都以多泡沫作为研究对象,而对于单个泡沫稳定性研究较少。

本工作建立了单个泡沫破裂的模型,分析了在破裂过程中压力、气液两相分布特征等因素。研究了液相黏度、密度、气液两相之间表面张力对泡沫稳定性的影响。通过液膜处液相体积分数的变化情况来分析泡沫的稳定性,并在超低界面张力的条件下进行泡沫的稳定性研究。

1 实验部分

1.1 模型的建立

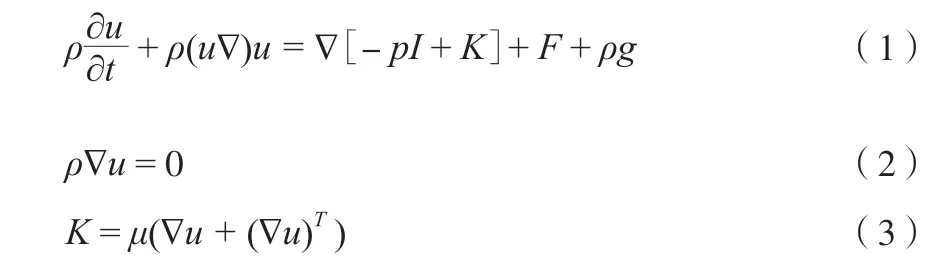

泡沫在破裂的过程中,气体和液体的流动方程见式(1)~(3)。

式中,ρ为密度,kg/m3;μ为动力黏度,N·s/m2;u为速率,m/s;p为压力,Pa;g为重力加速度,m/s2;F为气液两相之间的表面张力,N/m;t为时间,s;I为单位张量,无量纲;K为黏性应力,N/m2;T为温度,K。

密度和黏度计算见式(4)和式(5)。

式中,ρ1,ρ2分别为气体密度与液体密度,kg/m3;μ1,μ2分别为气体黏度与液体黏度,N·s/m2;φ为液相体积分数,介于0~1 之间。

液体和气体的分布特征方程见式(6)。

式中,γ为最大速度量级;ε为界面的厚度,m。

表面张力方程见式(7)~(9)。

式中,σ为表面张力系数,N/m;δ为仅在流体界面处非零的狄拉克函数;к为曲率,无量纲;n为界面法相量,无量纲;nJ为流体流动方向向量,无量纲;下标s表示为切线方向。

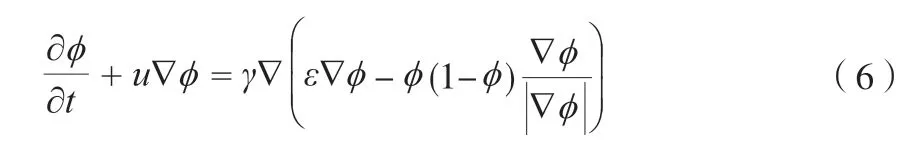

模型限制条件见式(10)~(18)。

初始条件:

式中,r为液面高度,m;下标init 为初始的;hydro为液相的;ref 为设置的。

壁面边界条件:

入口条件:

式中,U0为初始流速,m/s;φ0为初始液相体积分数。

出口条件:

式中,p0为入口压力,Pa;为计算压力,Pa。

相关模型参数见表1。

表1 模型参数Table 1 Model parameters

1.2 实验方法

泡沫通常会在很短的时间内消散,而控制泡沫具有相同的尺寸与厚度也有着较高的难度,因此传统实验很难与模拟相结合。但当表面张力下降到一定程度时,泡沫表现出极好的稳定性,同时使用同一设备产生泡沫可较好地控制泡沫的大小。

选取十二烷基硫酸钠(SDS)、十二烷基三甲基氯化铵、烷基酚聚氧乙烯醚(APEO)3 种表面活性剂,研究不同表面活性剂对泡沫稳定性的影响。通过改变表面活性剂的含量(0.25%,0.50%,0.75%,1.00%)进而改变气液之间的界面张力大小。将配制好的溶液放入起泡器中起泡,吸取少量泡沫放置在显微镜下观察。将其余泡沫放置量筒中,观察泡沫高度变化,记录下高度变化。

2 结果与分析

2.1 泡沫破裂时气液两相压力情况

采用COMSOL 软件建立模型,并模拟单个泡沫从形成到破裂时压力的变化情况,结果见图1。由图1 可知,在破裂的过程中压力发生了明显变化。泡沫刚开始形成时,液膜与内部气体压力相差不大。泡沫形成之后,液相部分压力表现出靠近气体处压力变小,并形成多个压力集中区域。泡沫内部气体压力短时间内升高,液膜内外压强出现差值导致了泡沫发生破裂。在这个过程中,液膜表现出非常明显的斑点状压力集中,这些斑点的压力不断升高,导致其他位置处压力降低,引起液膜发生波动性变形。当液膜内外压差大于表面张力维持的极限时,泡沫破碎。

图1 不同时刻泡沫体系内流体的压力变化特征Fig.1 Characteristics of fluid pressure in foam system at different time.

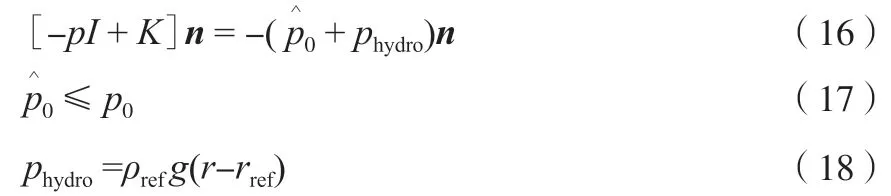

进一步计算0~30 μs 内泡沫不同距离处的压力,得到压力分布情况(见图2)。图中横坐标表示距泡沫顶端的距离。由图2 可知,泡沫在破裂初期时(0~5 μs)压力波动较小,10~30 μs 时压力急剧增加。同时也可观察到气泡内最大压力随时间的变化情况,压力在开始后短时间(20 μs)内便达到峰值,之后压力开始下降并趋于平稳。这说明在20 μs 后泡沫压力开始释放,气体压力减小,但此时气泡不一定破裂,因为压力的传递也是需要一定过程。

图2 压力分布Fig.2 Curves of pressure distribution.

计算0~400 μs 内气液两相分布特征,结果见图3。由图3 可知,泡沫在初始阶段液相内外边缘清晰、轮廓明显,无显著变化。随着模拟时间的增加,可观察到液膜靠近气体处有许多分散的液滴,形成多处点状集中区域,点状区域小且较为分散。随着时间进一步增加,液滴逐渐扩大,在多处出现隔断,直到400 μs 时液膜右下角出现气体外散,液膜破裂。液滴出现的位置与压力分布方式极其相似,由于液体发生的这种多点式分布从而引起压力的上升,进而引起泡沫内外压力不均导致破裂。

图3 不同时刻气相和液相流体的分布特征Fig.3 Distribution characteristics of gas phase and liquid phase fluids at different time.

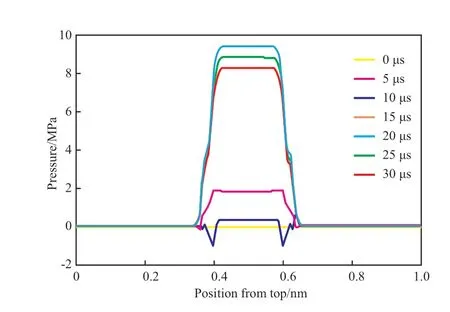

图4 为体系内气相和液相的分布随时间的变化。由图4 可知,0 μs 时液相所占比重很大,这说明气液两相在泡沫产生时有着清晰的边界。在较短时间内(0~40 μs)液相所占比重下降很快,这时气体开始侵入液相之中,界面开始逐渐模糊。泡沫液膜处产生点状聚集,部分液体区域被气体侵占引起液相占比下降。40~160 μs 时间内液相体积分数虽然也在下降但总体较为平稳,可认为这段时间内泡沫发生了形变,能量缓慢地释放。160 μs 时,液相体积分数显著下降,结合图2 也可看出,气体压力明显下降,因此可认为此时膜内压力已经传导至膜外。

图4 体系内气相和液相的分布随时间的变化Fig.4 Variation of gas phase and liquid phase distribution with time in the system.

2.2 液体性质对泡沫稳定性的影响

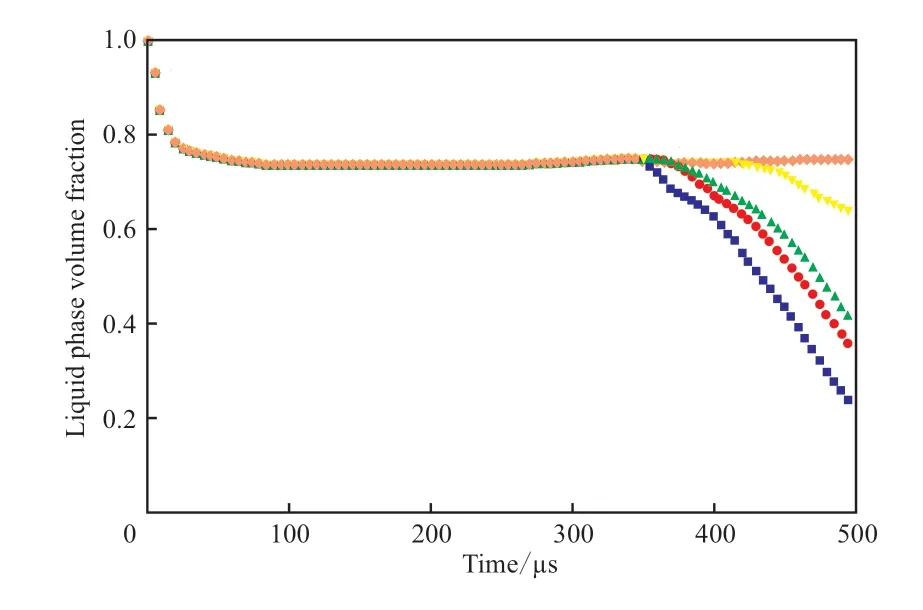

图5 为泡沫液膜处液相体积分数随时间的变化。由图5 可知,泡沫主要在350~400 μs 内液相体积分数发生变化,这时泡沫开始破裂。泡沫开始破裂的时间与液体密度并没有明显差异,产生这一现象的主要因素可能是由于泡沫体积小,液膜厚度薄,从而导致液体密度对气泡破裂影响较小。

图5 不同密度下液相体积分数随时间的变化Fig.5 Variation of liquid phase volume fraction with time under different densities.

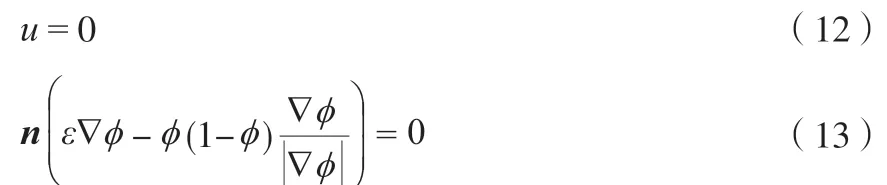

图6 为不同液体黏度和表面张力下气泡液膜处的液相体积分数随时间的变化。由图6a 可知,气泡破裂时间集中在450~500 μs。当液体黏度变化高达1 000 倍时,气泡破裂的时间基本保持不变,说明液相流动性能与泡沫稳定性关系不大。在气泡破裂之后,可观察到液相体积分数出现反弹波动,出现这一现象主要是气泡在破裂之后,液相飞溅造成的局部液相体积分数剧烈变化引起的。由图6b可知,在不同表面张力的情况下泡沫破裂时间有所不同。泡沫破裂时间在200~650 μs。表面张力越小,泡沫破裂时间越长、泡沫稳定性越强。因此,可通过降低表面张力的手段,来增强气泡的稳定性,延长破裂时间。

图6 不同液体黏度(a)和表面张力(b)下液相体积分数随时间的变化Fig.6 Variation of liquid phase volume fraction with time under different liquid viscosity(a) and surface tension(b).Condition:liquid density 1 000 kg/m3.

2.3 超低表面张力下泡沫稳定性的影响

图7 为泡沫体积随时间的变化。由图7 可知,不同类型表面活性剂在反应结束后产生的泡沫高度不同,但3 种表面活性剂都增强了泡沫的稳定性。其中SDS 作用效果最强,30 min 后泡沫高度最高,APEO 作用效果不佳。加大表面活性剂的浓度可增强泡沫的稳定性。

图7 泡沫体积随时间的变化Fig.7 Changes of foam volume over time with surfactant.

为了验证猜想,测量了这3 种表面活性剂在不同浓度下的表面张力,结果见图8。由图8 可知,随着表面活性剂浓度的增加,液相与气相之间的表面张力逐渐降低,而表面张力的降低则会增强泡沫的稳定性;随着表面张力的降低,泡沫的稳定性上升,这与模拟结论一致。相对于单个气泡,多个气泡破碎的时间远长于单气泡。本工作认为在实验过程中气泡与气泡之间的空隙形成了一种比较稳定的结构,且多个气泡也减少了单气泡中液体的蒸发,使得气泡处于一个较为稳定的状态,增强了泡沫的稳定性,延长了破碎的时间。

图8 不同类型表面活性剂在不同浓度下表面张力Fig.8 Surface tension of different types of surfactants at different concentrations.

3 结论

1)泡沫的内部具有一定的能量,而这部分能量与气液两相之间的表面能相互作用,达到一个相对稳定的状态。液相微小颗粒聚集导致液膜处存在斑点状压力分布,随着液体颗粒不断聚集压力变大,泡沫发生波动时振动,内外压差不断扩大,泡沫开始破裂。

2)液相密度、黏度对泡沫稳定性影响相对较小,气液两相间的表面张力越低,泡沫越稳定。

3)适当增加液相中表面活性剂的含量能够增强泡沫的稳定性。

4)泡沫破碎后的液相会在其他泡沫表面聚集,增加了液膜厚度,从而加强了泡沫的稳定性;同时多个气泡之间会形成一个较稳定的空间结构,给内部的气泡创造了有利条件,增加泡沫的稳定性。

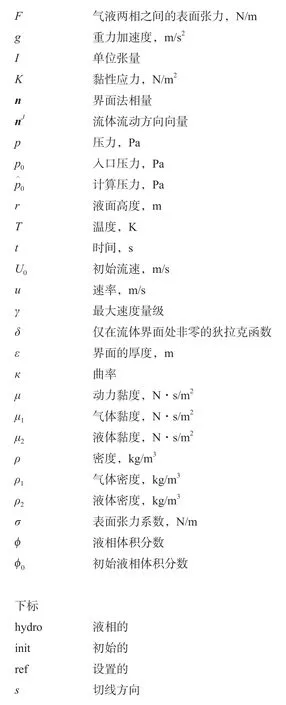

符号说明