混凝土试件强度不合格原因分析

王瑞亮 吴海丰 周志刚 王福占 北京城建建材工业有限公司

1 前言

建筑工程中需求最大的材料是混凝土,其质量的好坏能够直接影响工程结构的安全性。混凝土试件抗压强度在很大程度上反映建筑工程质量。混凝土试件强度不合格或无效的情况下,不能反映混凝土的真实质量,但对工程质量的验收有着最直接的影响。

要判定混凝土真实质量状况,需要采取破损或者非破损的混凝土强度检测方法。这不仅增加了成本,也会影响施工进度。混凝土是一个过程产品,有多种因素影响到试件的试压值。本文以混凝土质量、试件取样、制作、养护及检测等几方面分析试件强度不合格原因。

2 混凝土质量存在问题

2.1 混凝土原材料原因

2.1.1 水泥

(1)水泥强度不稳定,导致试件强度波动大。

(2)水泥品种较多,质量参差不齐,不同品种水泥强度忽高忽低,导致混凝土强度忽高忽低。

2.1.2 细骨料

机制砂细度模数偏低或偏高,混凝土稳定性差,导致混凝土试件强度波动大。

机制砂细度模数偏低,其表面积增大,在混凝土中水泥浆用量一定的情况下,颗粒表面相对减薄,混凝土就变得干稠,流动性就变小,导致坍落度降低。相反,当机制砂细度模数偏高时其表面积减小,在混凝土中水泥浆用量一定的情况下,包裹砂子表面后就会有多余的水泥浆流出,混凝土就会变稀,流动性变大,从而导致坍落度增大。混凝土强度受到严重影响[1]。

2.1.3 碎石

(1)碎石含泥量高:碎石含泥高影响混凝土胶结材料与骨料的粘结性,导致强度不合格。

(2)碎石压碎指标高:碎石强度低于混凝土的强度,当混凝土受压时,石子首先被压碎,导致混凝土的实际强度降低。特别是使用风化或软质岩石破碎加工成的碎石拌制的混凝土易发生此类问题。

(3)骨料体积稳定性差:尤其是由页岩、带有膨胀松土的石灰岩等制成的骨料,在干湿交替或冻融循环作用下,常表现为体积稳定性差,发生变形,破坏混凝土已经形成的内部结构,导致混凝土强度降低,严重时会使混凝土试件受到破坏[2]。

(4)碎石级配不合理、粒径大、针片状含量高。混凝土拌合物包裹性差,在将混凝土拌合物装入试模时可能出现有的试件浆体偏多,从而导致出现强度偏低的现象。

(5)碎石中有机物杂质含量过高时,对水泥水化不利,延缓混凝土的硬化,影响混凝土强度的增长。

2.1.4 矿粉

(1)矿粉中掺入石粉,混凝土拌合物损失大,施工现场过程中随意加水,导致混凝土试件强度不合格。

(2)28d 活性指标值达不到规范要求,造成混凝土试件强度偏低。

2.1.5 粉煤灰

粉煤灰细度和烧失量指标高出规范要求,导致混凝土损失大,严重影响混凝土和易性,导致强度波动大。

2.1.6 外加剂

混凝土生产过程中外加剂掺量不够,导致用水量增加,水胶比增大,导致强度降低。

2.2 混凝土过程控制

2.2.1 施工配合比调整不及时

砂石含水检测频次不够,生产过程中未能及时调整施工配合比,实际用水量超出理论用水量,增大水胶比,造成混凝土试件强度不合格。

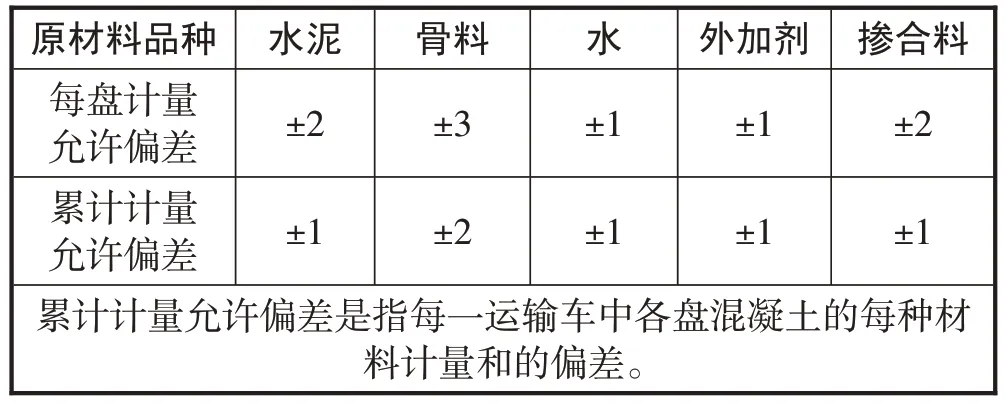

2.2.2 计量偏差

原材料计量出现偏差造成混凝土强度不足(表1)。

表1 原材料计量允许偏差

2.3 混凝土运输过程中可能存在的原因

混凝土在运输前,混凝土罐车中的水如果没有放干净或司机冲罐时间过长,进入罐中非配合比用水量增加,混凝土的水胶比也会因此增大,强度必然会降低。在运输到工地过程中,由于工地路途较远,有时协调不到位还可能导致混凝土罐车到场后等候时间过长,混凝土坍落度损失过大,和易性不好,为了方便施工,工人会在混凝土罐中直接加水搅拌后施工,又会导致水胶比增大,强度变低。

3 混凝土试件取样、制作、养护存在的问题

3.1 混凝土取样存在的问题

3.1.1 标准规范要求

GB/T 50081—2019《混凝土物理学性能试验方法》中规定:(1)同一组凝土拌合物的取样,应在同一盘混凝土或同一车混凝土中取样。取样量应多于试验所需量的1.5 倍,且不宜小于20L。(2)混凝土拌合物的取样应具有代表性,宜采用多次采样的方法。宜在同一盘混凝土或同一车混凝土中的1/4处、1/2处和3/4 处分别取样,并搅拌均匀;第一次取样和最后一次取样的时间间隔不宜超过15min。

3.1.2 取样存在的问题

(1)在施工过程中,混凝土现场取样或试件制作过程操作不够规范,取样量偏少未达到试验所需量的1.5倍或成型前未对混凝土进行充分拌合,导致骨料在三个试件中分部不均,从而导致试件强度离散性大。(2)制作混凝土试件的人员为劳务人员,标准养护试件制作的重要性认识不够,责任心不够。

3.2 混凝土试块制作中存在的问题

3.2.1 试模尺寸有偏差

试模应符合现行行业标准JG 237—2008《混凝土试模》的有关标准;应定期对试模进行核查,检查周期不宜超过3 个月。混凝土试模长期使用会导致垂直度和平面度不标准等问题,在试模发生变形时未进行自检,其制作出来的混凝土试件尺寸不符合《混凝土试模》标准规定。从而使混凝土试块受压面产生偏差,导致抗压强度不合格或出现离散性大情况。

3.2.2 试件成型过程中存在的问题

(1)试模中的拌合物超出试模太多或不足,导致一组试件强度出现偏高或过低情况。GB/T 50081—2019《混凝土物理力学性能试验方法标准》规范要求“混凝土拌合物应一次性装入试模,装料时应用抹刀沿试模内壁插捣,并使混凝土拌合物高出试模上口;成型后刮除试模上口多余的混凝土,待混凝土临近初凝时,用抹刀沿着试模口抹平”。

(2)振捣时间长,造成过振,使混凝土分层离析。影响混凝土试件质量。GB/T 50081—2019《混凝土物理力学性能试验方法标准》规范要求“用振动台振实制作试件时,试模应附着或固定在振动台上,振动时应防止试模在振动台上自由跳动,振动应持续到表面出浆且无明显大气泡溢出为止,不得过振”。

3.3 试件拆模时间控制不严格,影响试件强度值

3.3.1 试块拆模偏早

在工程施工中,由于工期紧、施工段较多、混凝土浇筑比较频繁,试模相对紧张,所以试件提早拆模现象经常发生。试件由于早期强度不高,内部因拆模、搬运振动而产生微裂缝,导致28d 试件抗压强度值偏低。

3.3.2 试件拆模晚

常温转冬施期间,由于气温低,试验员若不及时关注混凝土终凝时间,试件常常2d~3d 后拆模,导致7d强度预警值低于搅拌站提供的7d标准养护混凝土试件抗压强度值。造成试件7d强度值不合格。

3.4 混凝土试件养护存在问题

(1)混凝土试件成型抹面后未能及时保湿覆盖。(2)混凝土试件拆模后不及时送标养室。

由于试件成型不覆盖、拆模后养护不及时,部分试件失水严重,在中间间隔的时间也未进行湿润养护,混凝土的水化热时未能及时排除内部热量,而产生中部应力集中区,强度产生下降现象,同时出现部分强度合格,部分强度不合格或强度偏差过大现象[3]。

(3)混凝土试件成型室及标养室温湿度达不到规范要求。

混凝土试件成型后应放在温度为20℃±5℃、相对湿度大于50%的室内静置。试件拆模后应立即放入温度为20℃±2℃,相对湿度为95%以上的标准养护室中养护。冬季施工过程中,若成型室温湿度达不到要求,试件早期7d 强度预警值同样会低于搅拌站提供的7d 标准养护混凝土试件抗压强度值。试件28d龄期强度值也会受很大的影响。

3.5 混凝土试件管理混乱

由于施工现场试验员责任心不强,试件管理混乱,许多试件随意堆放,且试件上不编号,不注明使用部位、设计强度等级、制作日期等,造成试件之间的混乱。送检混凝土试件不能代表该批次混凝土的实际强度情况。

4 试件检测过程存在的原因

(1)混凝土试件在抗压强度试验前,未对试件尺寸公差进行检测。依据相关标准表明,试件检测有如下要求。

①承压面的平整度公差不得超过0.0005d(其中d为试件边长);

②试件相邻面应该垂直,即夹角为90°,其公差应不得超过0.5°;

③对于试件各边长、直径和高的实际尺寸公差应不得超过1mm。

(2)试件放置试验机前,试件表面及上下承压面有杂质,接触不均匀,导致试件强度不准确。

①试件取出之后,需要使用干毛巾擦拭干净。如果试件表面有油污对试验结果会有一定的影响。理论和实验结果表明,如果试件的受压面上存有油污,将减小承压板与试件表面之间的摩擦力,试件将出现垂直裂纹而破坏,这样测试得到的混凝土强度值偏低[4]。

②上、下承压板表面需擦拭干净,防止有坚硬的石屑和砂粒等颗粒物附着在承压面上,确保试验的准确性。实验室进行试件强度试验时,绝大部分是系统自动采集数据,试压过程中如果有坚硬石屑,石屑破碎后,系统会稍有暂停,此时数据就会被采集,导致试件强度数据采集不准确(如图1)。

图1 上下承压板表面干净

(3)试件成型时的成型面作为承压面,导致同组试件强度离散性大

施工方在试块送检时,会在试件成型面标识强度等级、成型时间及试件编号等信息。送检实验室委托后,实验室会在试件侧面标识内部委托编号等相关信息。在实验过程中,试验员责任心不强,将试件的成型面作为承压面。而成型面平整度无法达到规范要求,导致同组试件强度偏差大、试件强度不合格。

(4)试件摆放时不是轴心受压,导致试件强度低或离散性大

在进行抗压试件强度试验过程中,试件放置位置偏离中心位置,不是轴心受压,实验结果通常较正常值偏低。规范要求“试件安放在试验机的下压板或垫板上,试件的中心与试验机下压板中心对准”。如此一来,确保试件的轴心受压,试验过程中轴心不得有所偏移(如图2,图3所示)。

图2 试件轴心受压

图3 试件位置偏移

(5)未按照加荷速度标准实施正确的操作,导致试件强度偏差大,试件强度不合格

手动控制压力机加荷速度时,加荷速度不均匀,加速过快产生冲击荷,导致试件强度偏高。

试验过程中应连续均匀加荷,加荷速度应取0.3MPa/s~1.0MPa/s。

当立方体抗压强度小于30MPa 时,加荷速度宜取0.3MPa/s~0.5MPa/s;立方体抗压强度为30MPa~60MPa 时,加荷速度宜取0.5MPa/s~0.8MPa/s;立方体抗压强度不小于60MPa 时,加荷速度宜取0.8MPa/s~1.0MPa/s。

5 结束语

混凝土试件强度是评定混凝土最终质量的重要依据,混凝土技术参数较多,只有认清影响混凝土试件强度的原因和发展规律,加强混凝土质量过程控制,严格按照标准规范的程序进行混凝土试件的取样、制作、养护及检测,各方共同努力,才能避免试件出现不合格。