基于分子集总的氢阱装置的模拟与优化

谭明松,张 英,王阳峰,王红涛,苏 江

(1. 中国石化 大连石油化工研究院,辽宁 大连 116045;2. 中国石化 荆门分公司,湖北 荆门 448039)

随着炼油加工深度持续升级,炼化一体化进程不断推进,炼厂对于氢气资源的需求也与日俱增。为降低炼油行业的用氢成本、强化用氢效率,王阳峰等[1-4]在氢资源优化领域开展了一系列研究,包括氢源原料选取、氢源氢阱匹配、氢回收等,可有效提高炼厂氢气利用效率。在上述优化研究的基础上,若进一步强化氢资源优化效益,则需深入研究氢气系统的核心,即氢阱装置加氢反应过程的优化。

加氢反应过程模拟通常主要针对油品性质进行分析与优化[5-10],无法准确评价氢耗变化后产品对下游装置的影响。分子模拟作为一种更加精细的建模与分析方法,近年来已在炼油领域得到成功应用。仲从伟等[11-12]建立了基于结构集总的加氢精制模型,可准确反映产品关键结构组分的含量。周鑫等[13]利用Aspen HYSYS软件中单床层的HBED模型,考察了加氢柴油经催化裂化提升管反应后的产品分布,并以产品效益最大为目标优化加氢及催化裂化的反应条件。Srinivas等[14]基于分子集总,建立了包含95种分子的石脑油加氢精制模型,并可通过优化模型将常规分析数据转化为分子集总,提高了模型的实用性。

本工作针对某炼厂催化裂化柴油改质装置氢耗较高的问题,基于实际运行数据,使用Aspen HYSYS软件进行加氢反应的建模,利用分子集总对反应规律进行分析,从而优化了该装置的用氢效率。

1 装置现状及分析

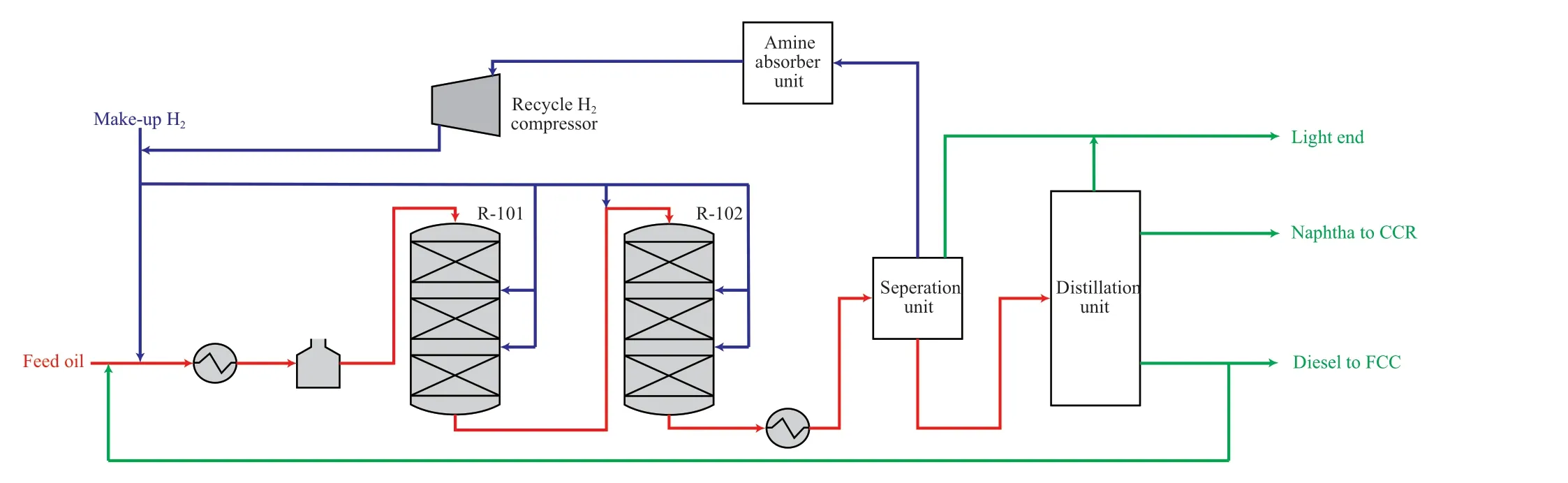

某炼厂800 kt/a催化裂化柴油改质装置主要加工催化裂化柴油,同时掺炼少量来自渣油加氢装置的柴油,装置流程见图1。

图1 催化裂化柴油改质装置流程Fig.1 FCC diesel hydro-upgrading process.FCC:fluid catalytic cracking;CCR:continuous catalytic reforming.R-101,R-102 Hydro-upgrading reactor

由图1可见,装置包括加氢精制反应器(R-101)、加氢改质反应器(R-102),其中,R-101设置两段加氢精制床层及一段加氢改质床层、R-102设置两段加氢改质床层及一段保护床层,从而通过加氢饱和、开环、断裂等反应脱除原料油中的芳烃。目前,装置的新氢耗量为16600 m3/h(标准状态),占全厂氢阱的16.7%,是全厂较大氢阱装置。

该催化裂化柴油改质装置的新氢为重整氢,由其他装置的新氢压缩机集中压缩后供给。原料油经加氢处理后,所得柴油产品送至催化裂化装置进一步裂化,从而压缩全厂柴汽比、多产丙烯及汽油产品;精制石脑油产品送至连续重整装置,将其中的芳潜组分转化为芳烃组分。

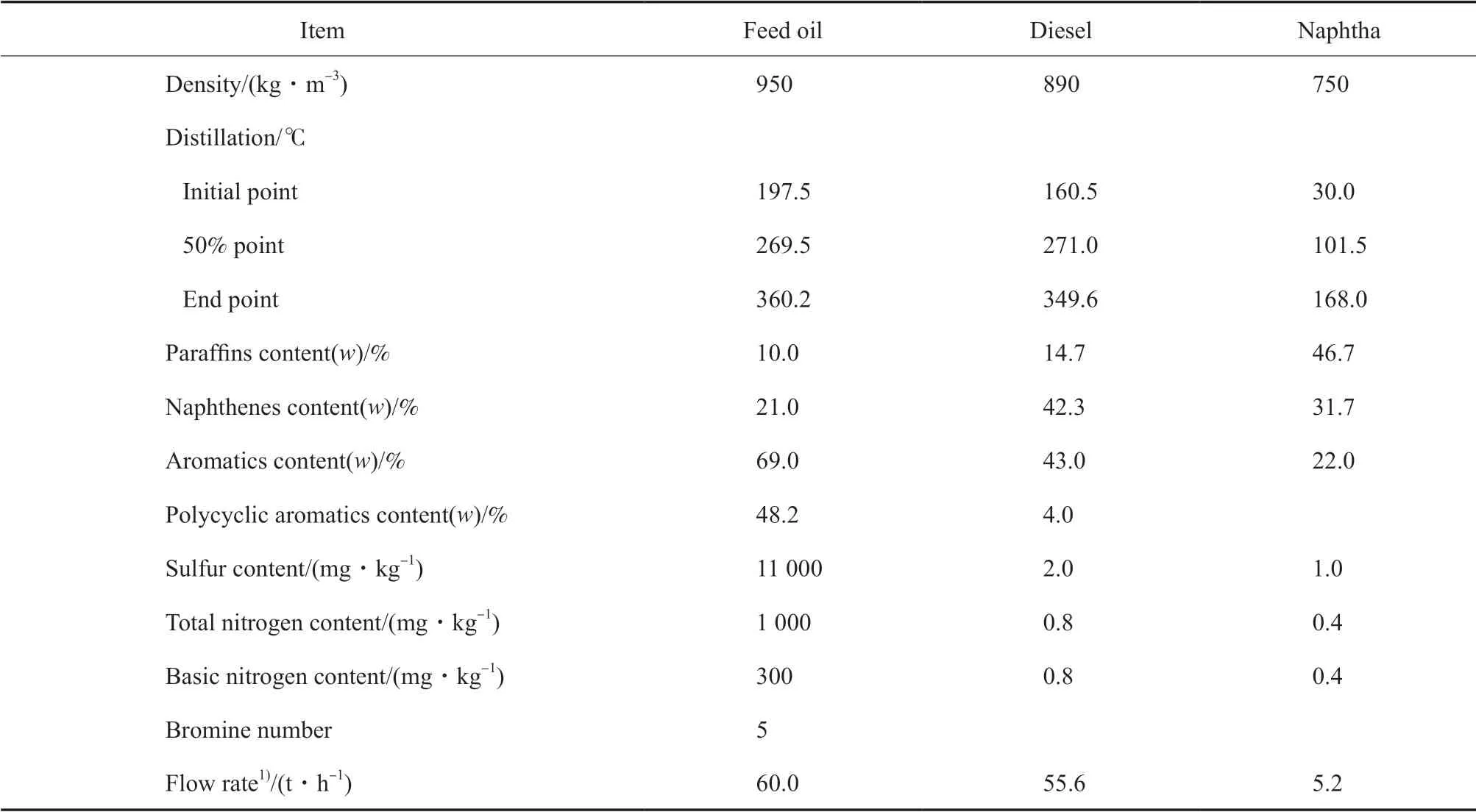

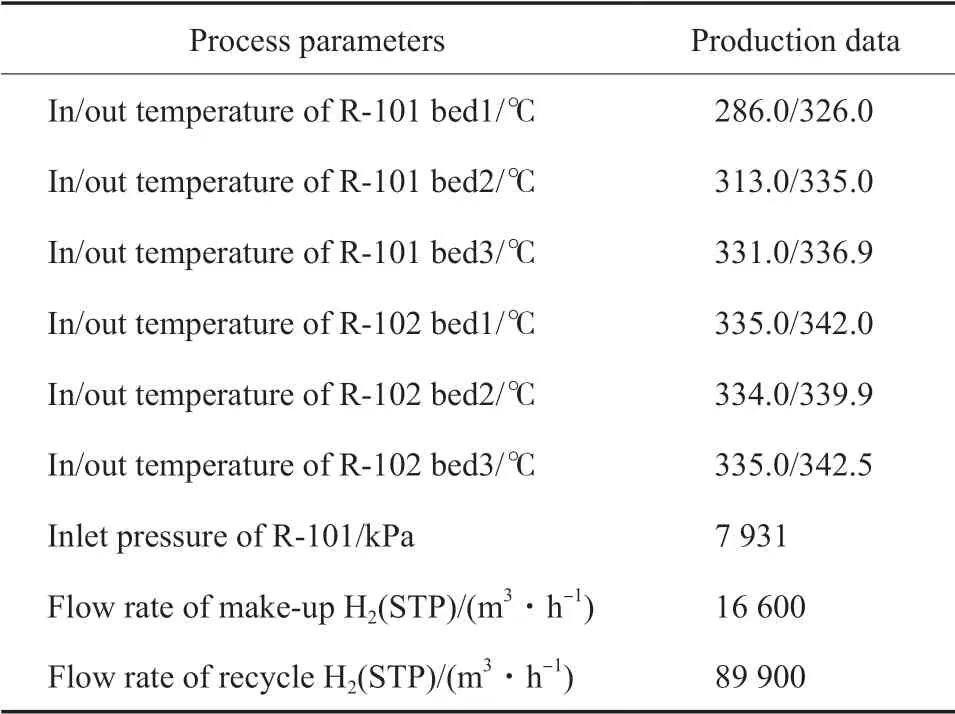

目前,该装置受全厂生产计划调整的影响,原料油处理量仅有60 t/h。为保证装置在一定负荷下运行,采取部分柴油产品(25 t/h)循环的操作模式。装置的原料及产品性质见表1,加氢反应工艺参数见表2。装置的新氢组成(φ)为H289.45%,CH41.70%,C2H62.05%,C3H81.74%,C4H101.60%,C5H123.38%。

表1 催化裂化柴油改质装置的原料及产品性质Table 1 Feed and product properties of FCC diesel hydro-upgrading unit

表2 加氢反应工艺参数Table 2 Hydrogenation reaction process parameters

目前,该装置的柴油收率为92.7%,低于设计值(93.7%);柴油中多环芳烃的含量为4.0%(w),低于设计值11.0%(w);柴油的硫含量为2.0 mg/kg,低于设计值(10.0 mg/kg);柴油的氮含量为0.8 mg/kg,低于设计值(5.0 mg/kg)。可见,该装置由于新鲜进料处理量仅为设计值的60%,只能依靠已处理的柴油产品循环维持装置负荷,导致加氢脱硫、加氢脱氮、芳烃加氢饱和、环烷烃加氢开环、加氢裂化等反应深度均高于设计值。相应的,装置的化学氢耗也由设计值1.70%增至2.19%。

目前,装置操作压力为7931 kPa,低于设计值8700 kPa。加氢反应的压力与温度均对反应深度有较大的影响,因此,装置的加氢反应工艺参数具备优化空间。另外,作为新氢的重整氢的纯度低于正常值(92%~95%(x)),因此氢源也具备优化空间。

2 催化裂化柴油改质反应模拟与分析

2.1 基于分子集总的反应模拟

利用Aspen HYSYS软件,对R-101和R-102进行严格模拟计算。考虑到R-102中主要发生开环、裂化等反应,故选择Hydrocracker模块进行建模,物性方法选用HCRSRK。同时建立分离单元的简化模型,用于将所得反应产物分离为轻组分、30~168 ℃的石脑油产品以及160~350 ℃的柴油产品,便于后续对各类产品进行分析。

与侧重油品性质的反应建模过程不同,由于该催化裂化柴油改质装置的石脑油产品、柴油产品不作为油品,而是分别送至连续重整、催化裂化装置进一步加工,因此,它的建模需能反映产品中关键组分的分布,才可用于后续的分析及优化研究。基于加氢集总动力学中的分子集总[15],根据典型的催化裂化柴油质谱分析数据输入分子集总组成,并与现场提供的蒸馏曲线进行比对、调整,从而确保输入的集总组成能够准确反映现场的原料油性质。原料油分子集总组成及性质见表3。由表3可知,通过分子集总组成输入的原料油的硫含量、氮含量、族组成、蒸馏曲线与实际数据基本一致。

表3 原料油分子集总组成及其性质Table 3 Composition and properties of molecular lump of feed oil

在原料油性质准确的基础上,校核模型的动力学修正系数,计算加氢反应工艺参数与产品性质,结果见表4。由表4可知,模型计算结果能够准确反映装置的现场运行工况,可以作为分析、优化的依据。

表4 加氢反应工艺参数与产品性质计算结果Table 4 Calculation results of hydrogenation reaction process parameters and product properties

2.2 反应规律分析

通过模拟计算,得到柴油产品中的多环芳烃组分主要为C14与C18的环烷基萘,硫化物主要为二苯并噻吩,氮化物主要为喹啉。这些关键组分的确定对反应规律的分析起到重要作用。

2.2.1 反应温度对催化裂化柴油改质过程的影响

图2为模型计算得到的R-101入口温度变化时,柴油产品中多环芳烃、芳烃、硫和氮含量的变化规律。由图2可知,柴油产品中的多环芳烃含量每降低0.1百分点,入口温度需要提升约5 ℃,多环芳烃含量降低主要是因为C14的环烷基萘加氢饱和生成C14的多环的环烷烃;温度每升高5 ℃,柴油产品中的芳烃含量约降低1.5百分点,芳烃含量降低主要是因为四氢萘及带烷基的四氢萘加氢开环、裂化为石脑油中的芳烃组分;柴油产品中的硫、氮含量随温度的升高而降低,并在275~280 ℃出现显著变化,说明在此温度区间已完成了易脱除杂质的加氢,此时体系内剩余的大部分是难以脱除的苯并噻吩类、喹啉及加氢过程中产生的硫化物和氮化物。

图2 R-101入口温度与柴油产品中多环芳烃、芳烃、硫和氮含量的关系曲线Fig.2 Relationship between inlet temperature of R-101 and polycyclic aromatics,aromatics and S,N content of diesel.

2.2.2 反应压力对催化裂化柴油改质过程的影响

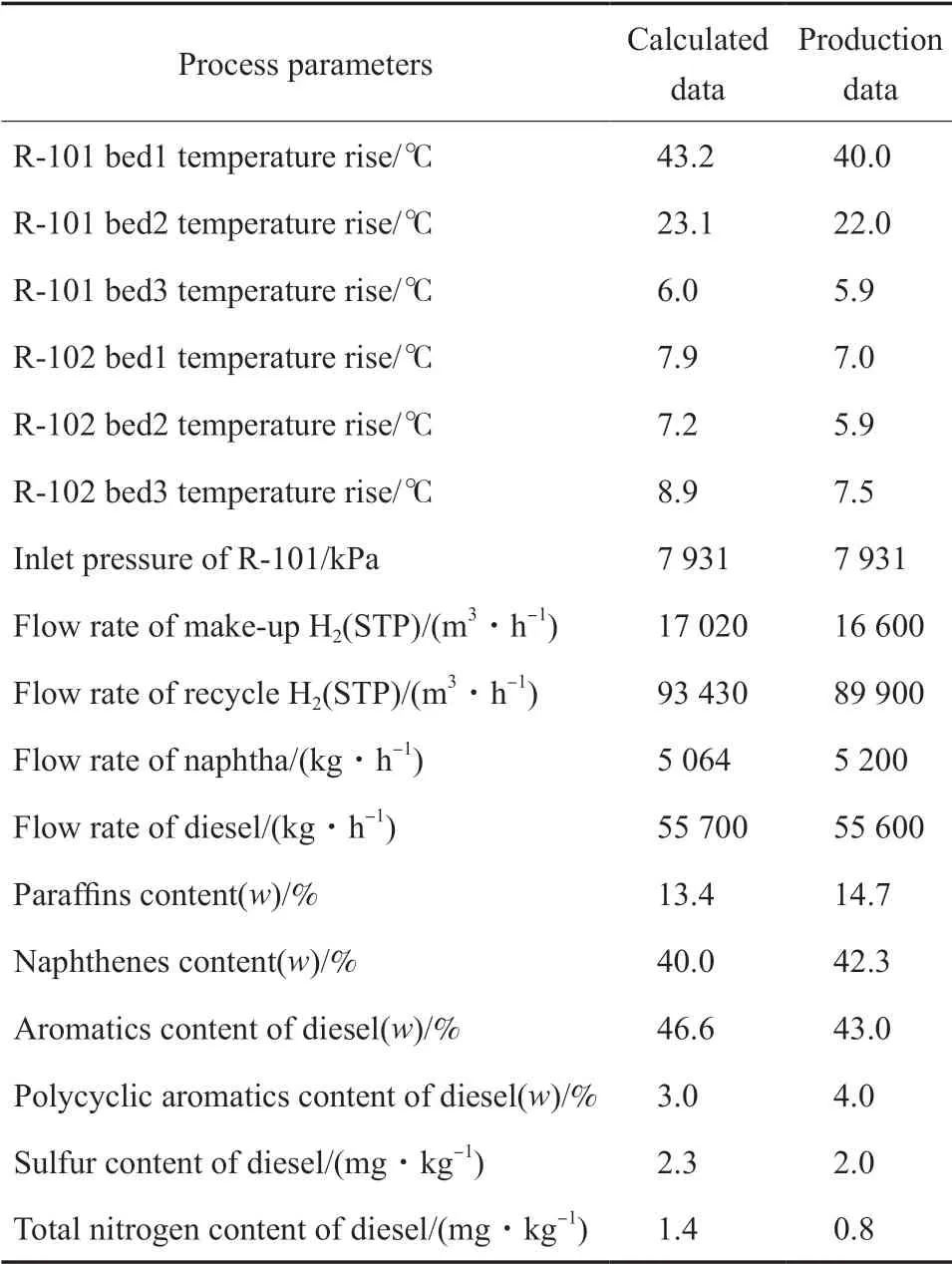

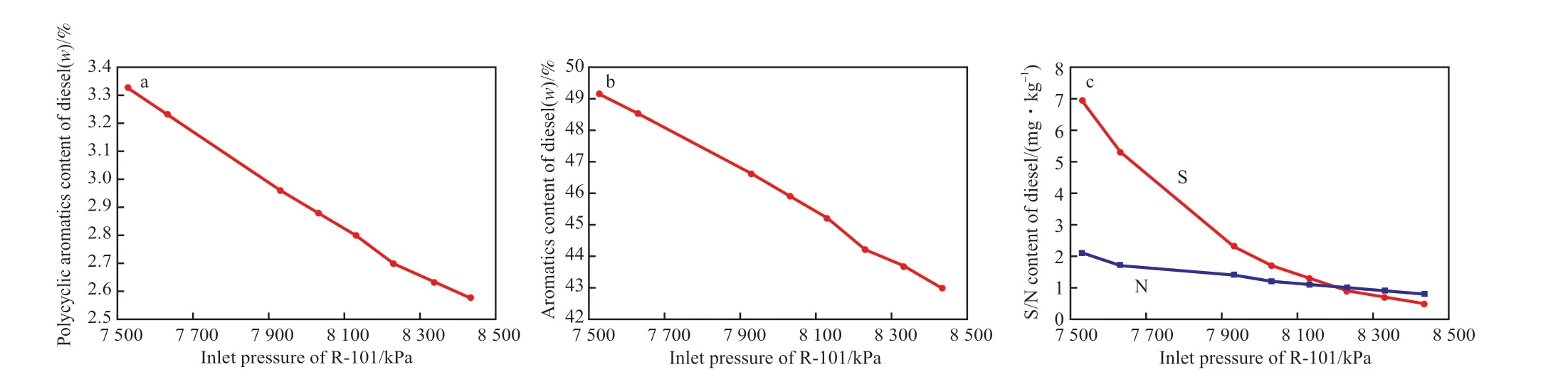

图3为模型计算得到的R-101入口压力变化时,柴油产品中多环芳烃、芳烃、硫和氮含量的变化规律。由图3可知,柴油产品中的多环芳烃含量每降低0.1百分点,入口压力需提升约125 kPa;压力每升高125 kPa,柴油中的芳烃含量约降低0.8百分点。结合反应温度的分析结果可知,压力对芳烃含量降低的影响小于温度,这说明与升高温度相比,增加压力能够提高芳烃加氢饱和的选择性,并降低环烃开环、裂化的选择性;柴油中的硫和氮含量随压力升高而降低,在7900~8100 kPa硫含量出现显著变化,说明在此压力区间已完成易脱除杂质的加氢,剩余的硫化物大部分是难脱除的苯并噻吩类及加氢生成的硫化物。在此压力区间,氮化物的含量随压力变化不显著,说明易脱除的非碱性氮在7500 kPa以下已基本脱除,剩余的氮化物大部分是难脱除的碱性氮化物。

图3 R-101入口压力与柴油产品中多环芳烃、芳烃、硫和氮含量的关系曲线Fig.3 Relationship between inlet pressure of R-101 and polycyclic aromatics,aromatics and S,N content of diesel.

2.2.3 催化裂化柴油改质过程的氢耗分析

温度、压力作为调整反应深度的方法,对加氢反应选择性的影响存在差异,选择性的差异代表反应所需氢耗不同。由于该装置的柴油产品的去向为催化裂化装置,因此柴油产品中多环芳烃的含量决定了这股原料在催化裂化装置的生焦量,故多环芳烃含量是最为关注的指标。为达到相同的多环芳烃指标,调整温度和压力对装置氢耗的影响并不相同,装置的氢耗存在优化空间。

温度与压力分别变化时,柴油产品中多环芳烃与新氢流量的关系见图4,图中交点对应现场运行工况。由图4可知,通过升高温度,每降低0.1百分点的多环芳烃含量,新氢流量约增加700 m3/h(标准状态);通过升高压力,每降低0.1百分点的多环芳烃含量,新氢流量约增加400 m3/h(标准状态)。可见,适当降低反应温度,并通过增加操作压力补偿,可提高环烷基萘加氢饱和选择性,降低开环、裂化的选择性,从而在保证柴油产品多环芳烃含量一致的前提下降低装置氢耗。李宇等[16]在页岩油加氢氢耗的研究中提供了类似的数据,其中,在390 ℃、7.0 MPa下,开环、裂化的氢耗为总氢耗的35.7%;在380 ℃、8.0 MPa下,开环、裂化的氢耗为总氢耗的32.1%,验证了上述关于氢耗及选择性加氢反应规律的分析结果。

图4 温度和压力变化时新氢流量与柴油中多环芳烃含量的关系Fig.4 Relationship between flow rate of make-up H2 and polycyclic aromatics content of diesel with temperature and pressure changes.

2.2.4 不同氢源对催化裂化柴油改质过程的影响

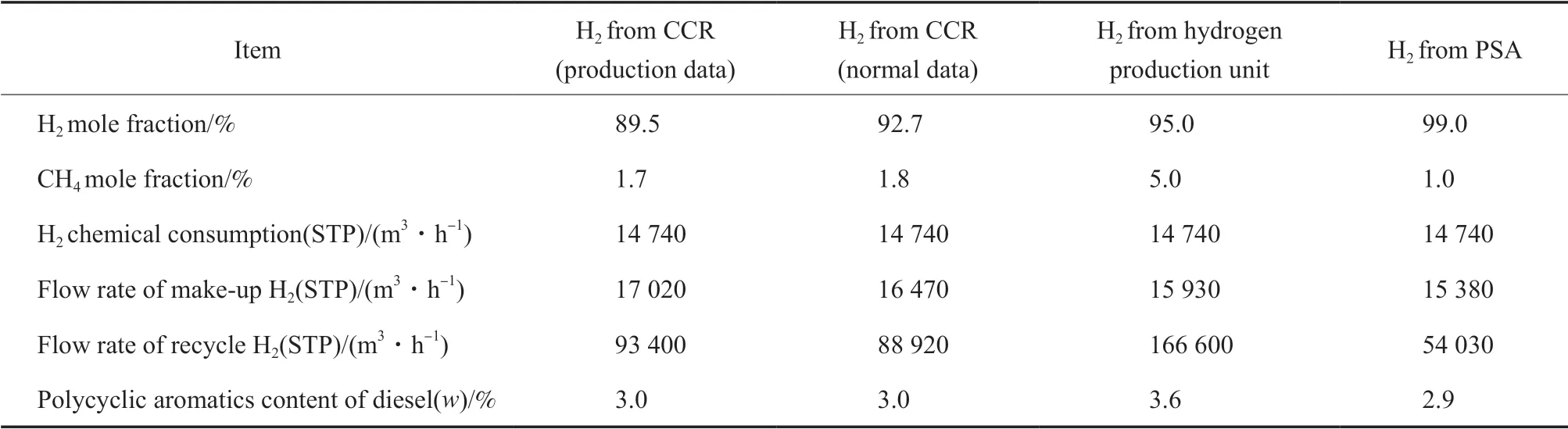

装置的新氢来自连续重整装置,目前连续重整装置由于溴化锂制冷能力受限,供氢纯度低于正常值。新氢纯度对氢分压与反应深度有影响,同时还会影响新氢、循环氢的流量及对应的压缩功耗。不同氢源对反应过程的影响见表5。

由表5可知,在化学氢耗一定的前提下,新氢中氢气的含量主要影响装置所需新氢的流量;新氢中甲烷的含量对循环氢流量、柴油产品中多环芳烃的含量影响较大,一方面是因为甲烷作为烃类杂质中沸点最低的组分,在反应器内占据分压较大;另一方面,甲烷在高低压分离过程中不易溶于油相,更易在循环氢系统中累积,使循环氢流量显著增加,进一步占据反应器入口分压。

表5 不同氢源对反应过程的影响Table 5 Influence of different hydrogen sources on hydrogenation reaction process

3 优化方案与分析

通过上述分析结果,确定了装置的优化方案为:1)适当降低反应温度,并通过增加操作压力进行补偿,从而在保证柴油产品多环芳烃含量一致的前提下降低装置氢耗。由于氮化物对改质床层催化剂的酸性中心有不利影响,通常控制装置设计指标为R-101出口氮化物含量不高于10~20 mg/kg,故优化以R-101出口氮含量不高于10 mg/kg为约束条件。2)装置的氢源匹配合理,应继续使用重整氢作为新氢。重整氢纯度由现场工况的89.5%(φ)提高至92.0%(φ)以上(见表5),对加氢反应深度基本无影响,主要影响的是新氢、循环氢的流量。考虑到目前装置原料油处理负荷较低,压缩设备的裕度充足,因此,提高重整氢纯度的需求并不迫切,故优化不对氢源进行调整。

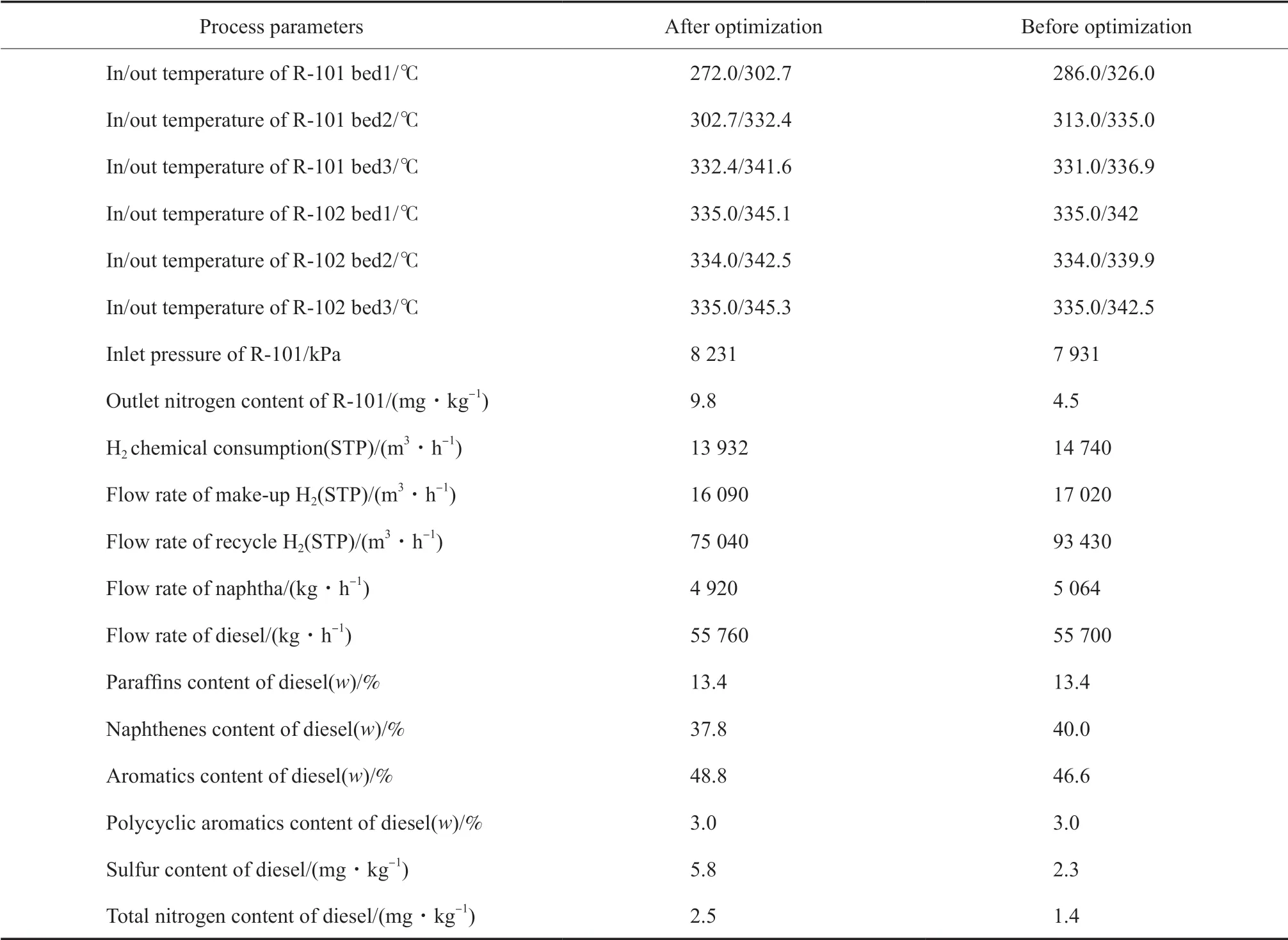

通过模拟计算得到优化方案相关数据,优化前后的数据对比见表6。由表6可知,通过将R-101入口温度由286.0 ℃降至272.0 ℃,入口压力由7931 kPa增至8231 kPa,即可在保证柴油产品多环芳烃含量为3.0%(w)的前提下降低装置氢耗。优化后装置的变化如下:

表6 优化前后数据的对比Table 6 Comparison of data before and after optimization

1)R-101入口温度由286.0 ℃降至272.0 ℃。目前,该装置原料油预热的炉前温度为281.0 ℃,因此,优化后该装置可通过副线调节温度至272.0 ℃,同时停开原料油加热炉,装置燃料气用量降低38 kg/h。

2)R-101入口压力由7931 kPa增至8231 kPa。R-101设计入口压力为8700 kPa,操作压力主要取决于新氢压力及氢气管线沿程压降。该装置的新氢由其他装置新氢压缩机集中供氢,压缩机出口压力为8600 kPa,故具备将操作压力提升至8231 kPa的能力。

3)优化后,化学氢耗由14740 m3/h(标准状态)降至13932 m3/h(标准状态)、新氢流量由17020 m3/h(标准状态)降至16090 m3/h(标准状态),均减少了5.5%,其中纯氢量降低了833 m3/h(标准状态)。

4)优化后,循环氢流量由93430 m3/h(标准状态)降至75040 m3/h(标准状态),对应的循环氢压缩机电耗降低177 kW·h。

5)按纯氢价格1.0元/m3(标准状态)、工业用电价格0.7元/(kW·h)、燃料气价格2000元/t计算,优化后装置操作费用共降低868万元/a,效益显著。

6)优化后,柴油产品中单环芳烃含量由46.6%(w)增至48.8%(w),增加了2.2百分点。对应的,柴油产品中环烷烃的含量降低了2.2百分点。对比优化前后柴油产品的分子集总组成,优化后四氢萘含量增加0.7百分点、C14四氢萘含量增加0.6百分点、C14二环烷基苯含量增加0.5百分点、其余各碳数烷基苯含量共增加0.4百分点。蔡新恒等[17]的研究结果表明,环烷基苯在催化裂化过程中具有一定的转化率及丙烯潜产量,其中单环烷基苯的丙烯潜产量与烷基苯基本相当。因此,认为烷基苯、单环烷基苯含量的增加对下游催化裂化装置无影响,少量二环烷基苯含量的增加会少许改变催化裂化装置产品分布,但不会增加生焦量。

7)优化后,柴油产品的硫含量由2.3 mg/kg增至5.8 mg/kg,满足不高于10.0 mg/kg的指标要求;氮含量由1.4 mg/kg增至2.5 mg/kg,满足不高于5.0 mg/kg的指标要求;R-101反应出料(油相)中氮化物的含量为9.8 mg/kg,满足不高于10.0 mg/kg的指标要求。

8)优化后,柴油产品流量由55700 kg/h增至55760 kg/h,说明加氢反应的开环、裂化深度有所降低。石脑油产品流量由5064 kg/h降至4920 kg/h,归因于裂化深度的降低,另外,由于新氢中含有较多C5组分,新氢流量的降低使石脑油中C5组分含量降低。石脑油产品流量的降低,一方面使催化裂化装置柴油进料量增加,可以生产高辛烷值汽油及高附加值烯烃;另一方面使重整进料中C5含量降低,重整反应器前脱戊烷塔的负荷也降低。综上所述,柴油和石脑油产品流量的变化对催化裂化柴油改质装置产品的总附加值没有不利影响。

4 结论

1)通过Aspen HYSYS模拟软件,实现了基于分子集总的催化裂化柴油改质装置反应单元的严格模拟,模型计算结果可准确反映装置的现场运行工况。

2)通过对反应规律的分析,得出反应温度、反应压力、氢源对催化裂化柴油改质过程及氢耗的影响规律。

3)通过将R-101入口温度由286.0 ℃降至272.0 ℃、入口压力由7931 kPa增至8231 kPa,使装置的化学氢耗由14740 m3/h(标准状态)降至13932 m3/h(标准状态),新氢流量由17020 m3/h(标准状态)降至16090 m3/h(标准状态)。

4)在工程效益方面,降低装置纯氢消耗量833 m3/h(标准状态)、电耗177 kW·h、燃料气用量38 kg/h,按纯氢价格1.0元/m3(标准状态)、工业用电价格0.7元/(kW·h)、燃料气价格2000元/t计算,共降低装置操作费用868万元/年,效益显著。