密炼机转子表面堆焊耐磨合金的组织性能分析

王昕

(大连橡胶塑料机械有限公司,辽宁 大连 116039)

密闭式炼胶机简称密炼机,主要用于橡胶的塑炼和混炼。密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械,主要由密炼室、转子、加料压料装置、卸料装置、传动装置及机座等部分组成。密炼机工作时,两转子相对回转,将来自加料口的物料夹住带入辊缝受到转子的挤压和剪切,穿过辊缝后碰到下顶拴尖棱被分成两部分,分别沿前后室壁与转子之间缝隙再回到辊隙上方。在绕转子流动的一周中,物料处处受到剪切和摩擦作用,使胶料的温度急剧上升,黏度降低,增加了橡胶在配合剂表面的湿润性,使橡胶与配合剂表面充分接触。

近年来,随着绿色轮胎的推广使用,轮胎工业对产品质量要求越来越高,炼胶中的高组份白碳黑占比逐步增加,用以提升轮胎的润滑性能,降低滚动阻力[1]。白炭黑加入炼胶过程中发生硅烷化反应,对关键零件及设备具有一定的腐蚀和磨损,这就需要混炼原件具有高耐磨性和耐腐蚀性能。

转子是密炼机中用来混炼塑化胶料的搅拌器,是密炼机中的重要零件,对胶料性能和质量产生重要影响[2]。转子表面有螺旋状突棱,突棱的数目有二棱、四棱、六棱等,转子的断面几何形状有三角形、圆筒形或椭圆形等,有剪切式和啮合式两类。

转子一般用ZG35或ZG45钢铸造成空腔形,空腔内采用通水冷却循环来降低密炼室的温度。

由于转子工作时要承受较大的扭矩力及与胶料间的剧烈摩擦,胶料中白碳黑的加入会产生大量的水汽和乙醇,胶料中的其他添加物及其反应会产生酸性物质,所以要求转子本体要有足够的工作强度和刚度的同时,转子表面应具备良好的耐磨和耐腐蚀性能[3~4]。为此,通常在其工作表面上堆焊耐磨合金层,工作棱峰表面硬度可≥55 HRC,侧棱面硬度≥45 HRC;粗糙度Ra>0.8。

由于市场上用于密炼机转子表面堆焊的材料基本上为高铬铸铁系列耐磨合金,堆焊层的厚度为4~6 mm,表面硬度为HRC55~60之间。其熔覆金属的内部组织为柱状碳化物为强化相,提供耐磨特性。而对碳化物的组织状态缺乏研究。本文在ZG35钢基体上堆焊两种特殊的高铬铸铁合金材料,对堆焊层的组织形貌、硬度及摩擦磨损性能进行分析,为后续的复合制造提供参考数据。

1 试样制备与试验方法

1.1 试样制备

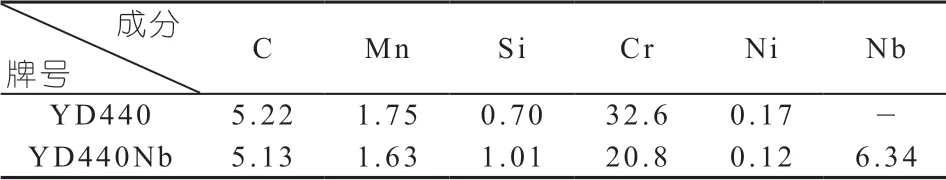

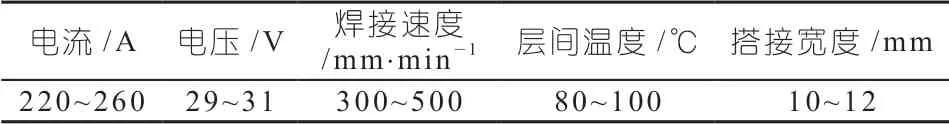

试样基体采用ZG35钢,规格为200 mm×100 mm×30 mm。堆焊前先用机械加工去除基体表面铁锈,露出金属光泽,然后进行堆焊。堆焊材料采用某公司生产的YD440和YD440Nb两种明弧堆焊药芯耐磨焊丝。为保证耐磨层与基体的结合强度,特在基体与堆焊层之间增加一层过渡层,过渡层材料采用309 L奥氏体不锈钢焊丝,堆焊厚度为1.5~2 mm。耐磨药芯焊丝化学成分见表1所示,具体堆焊工艺参数见表2所示。

表1 药芯焊丝化学成分(质量分数%)

表2 堆焊工艺参数

1.2 试验方法

用苦味酸盐酸酒精溶液对试样进行腐蚀,采用日本Olympus GX51型数字金相显微镜观察金相组织。使用HVS-1000维氏硬度计对整个堆焊层横截面进行硬度梯度测试。采用MMU-5G磨损机进行磨损测试,对磨材料为20#刚玉砂纸。

2 试验结果及分析

2.1 堆焊层组织形貌

图1是YD440堆焊层的组织形貌。从图中可知,熔合区上半部分是母材热影响区,下半部分是打底层,两者融合良好,没有出现分层现象。打底层呈细小束状分布的奥氏体,由基体向工作层扩散分布。盖面层为过共晶组织,由初大的初生M7C3、共晶碳化物及共晶奥氏体组成。初生碳化物呈六方棱柱结构,四周被细小的共晶碳化物呈网络状包围。

图2是YD440Nb堆焊层的组织形貌。由图中可以看出,熔覆金属中加入Nb后, Nb在结晶过程中首先消耗掉大量的碳原子,形成NbC硬质相,起到阻碍晶粒长大的作用,使得初生M7C3数量和尺寸都明显小于未加Nb的组织。由此可见,通过增加熔覆金属中的Nb含量,能有效细化高铬铸铁的内部组织。

2.2 硬度测试

图3为两种熔覆金属的截面硬度曲线。由图中可知,两种熔覆金属的表面硬度都在HRC60以上,越靠近基体,熔覆金属的硬度呈现明显的下降趋势。在熔合区附近,其硬度也可以达到HRC40~45之间,说明此两种熔覆金属都具有良好的硬度值。然而,由于在焊丝中加入了Nb元素,YD440Nb熔覆金属的硬度要高于YD440的硬度,最高值可达到HRC65左右。这是因为YD440Nb药芯焊丝中加入的Nb能与C形成NbC花瓣状的硬质相,与原初生的Cr7C3硬质项一起共同分布于共晶奥氏体上。从显微组织中观察也可以发现,细小碳化物均匀分布在奥氏体基体上,硬质相的增加与晶粒细化共同作用的结果,使得熔覆金属合金的整体硬度有着明显提高。

2.3 耐磨性测试

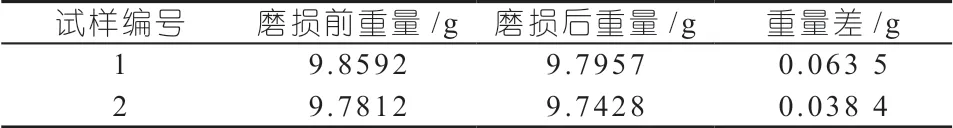

图4为两种试样的摩擦系数曲线图。摩损磨损实验时,固定砂纸,试盘压在其上并发生转动。试验采用的规范参数为:试验载荷为3 kg,刚玉砂纸20#,转速为100 r/min,磨损时间为20 min。然后用千分之一分析天平称量试盘磨损前后的质量,计算每个试件的失重量,并进行比较分析,结果见表3所示。其中1#为YD440堆焊试样,平均硬度值范围为HRC58~62;2#为YD440Nb堆焊试样, 平均硬度值范围为HRC60~65。

表3 磨损试验结果

从表3中可以看出,在同等磨损条件下,1#试样的失重为0.0635 g,2#试样的失重为0.0384 g,是1#试样的0.6倍,说明2#堆焊金属材料的耐磨性能高于传统的堆焊材料,这与材料的化学成分、金相组织和高硬度有关。Nb的碳化物提高耐磨性主要通过两个方面:一方面Nb与C结合生成了NbC相,与初生相M7C3共同组建了抗磨骨架,使耐磨性得以提高,另一方面,在实际生产过程中,NbC相对较软的奥氏体基体上的整个表面上的均匀分配,减少了堆焊层剥离的可能性。

3 结论

(1)熔覆金属中加入Nb后,形成NbC硬质相,起到阻碍晶粒长大的作用,使得初生M7C3数量和尺寸都明显小于原始组织,能有效细化高铬铸铁的内部组织。

(2)加入Nb后的熔覆金属的硬度比原来组织提高了5HRC,硬质相的增加与晶粒细化共同作用的结果,使得熔覆金属合金的整体硬度有着明显提高。

(3)在同等磨损条件下,加入Nb的高铬铸铁是原来的0.6倍,说明加入Nb后形成的碳化物提高了熔覆金属的耐磨性。