透明PET抗菌母粒的制备及其性能研究

许云川,周欣,郭彬,高灵强,邓小亮

(四川省宜宾普拉斯包装材料有限公司,四川 宜宾 644000)

1 引言

聚对苯二甲酸乙二醇酯(PET)以其较高的机械强度、耐化学溶剂性、阻隔性以及极好的透明度等优点,在包装和薄膜领域得到了广泛的应用[1~3]。随着现代科学技术的发展,人们日益追求生活环境的舒适化,对卫生用品、日用品、透明食品包装、服装等耐用消费品有了更高的要求[4~6]。在影响人们生活质量的众多因素中,健康无疑是首要的[7~8]。在保证PET制品透明性的前提下,如何有效避免细菌的传播和感染就显得十分迫切。因此,开发一种具有广谱抗菌、效力持久、其它技术指标优良且可用于食品接触的透明PET抗菌母粒,是社会发展的必然结果。

抗菌主要是采用化学或物理方法杀灭细菌或抑制细菌生长繁殖及其活性的过程[9],抗菌一般习惯上包括灭菌、杀菌、消毒、抑菌、防霉、防腐等[10~11]。抗菌剂的种类和加工工艺将直接影响最终产品的使用性能,从安全角度讲,人们希望加入少量的抗菌剂而达到高效的抗菌性能[12]。抗菌塑料的制备关键在于提高抗菌剂在塑料中的分散性、相容性以及在制备过程中的稳定性[13~14]。抗菌塑料生产工艺复杂,不仅需要满足塑料本身应该具备的机械性能、耐老化性能和化学性能等,同时需具备抗菌功能,目前常用抗菌塑料制备方法有直接添加法、抗菌母粒法、表面黏合法、层压法和后加工处理法等[15~16]。

本文选择玻璃负载的锌离子无机抗菌剂,对其进行表面处理改善分散性,然后采用物理共混法熔融挤出制备透明级PET抗菌母粒。将制备的PET抗菌母粒再与PET熔融共混,从而制备出透明PET抗菌塑料。按照国标,分别对PET抗菌母粒和透明PET抗菌塑料进行了抗菌性能、力学性能以及光学性能的相关测试,这对PET在抗菌领域的推广应用具有指导意义。

2 实验

2.1 原料

聚对苯二甲酸乙二醇酯(PET, WP-66151),普拉斯包装材料有限公司;无机抗菌剂A,杭州密涅瓦科技有限公司;分散剂(KH-560),广东纳奥新材料科技有限公司;稳定剂(FT-4288),尚溪化工助剂有限公司;抗氧剂(1024),广东皓成化工科技有限公司。

2.2 仪器

差示扫描量热仪(DSC),德国NETZSCH,DSC 214 Polyma,升温速率10 ℃/min;电子扫描显微镜(SEM),日本JEOL公司,S4700;微机控制电子万能实验机(CBW-1T);数显悬简组合冲击试验机(FBS-22D);JHT型台式双运动混合机,郑州金合设备制造有限公司;塑料注塑成型机(DEMAG HAITIAN DH 150-610 COMPACT);同向双螺杆混炼挤出造粒机(Z4-225-11)。

2.3 透明PET抗菌母粒的制备

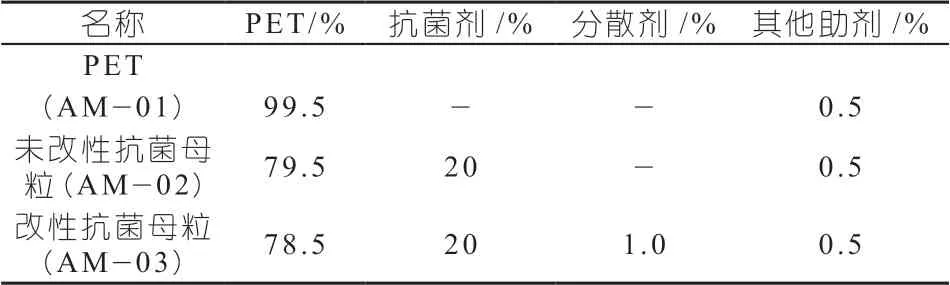

共混造粒:以PET作为制备抗菌母粒的载体树脂,采用长径比为50的双螺杆挤出机熔融共挤,水冷,切粒,干燥,包装,制得浓度为20%的透明PET抗菌母粒。为防止抗菌剂分解和改善抗菌剂在基体树脂中的分散效果,在熔融挤出时加入一定配比的分散剂和其他助剂。抗菌母粒的组成如表1所示。双螺杆挤出机的十区温度分别为190 ℃,220 ℃,235 ℃,250 ℃,255 ℃,260 ℃,265 ℃,270 ℃,275 ℃,270 ℃。

表1 PET抗菌母粒的组成

2.4 PET抗菌塑料的制备

透明PET抗菌母粒制备好之后,将抗菌母粒同基体树脂PET按一定比例混合(PET抗菌母粒的添加质量分数分别为0%,2%,4%,6%,8%,10%),经注塑机注射成型为标准样板和样条,进行相关性能测试。抗菌塑料的制备工艺流程如图 1所示。

2.5 抗菌性能的评价

塑料的抗菌性能按QB/T 2591—2003采用贴膜法进行检测,考察抗菌塑料与测试菌接触24 h后的抑菌率[4~5]。菌落总数的测定按GB/T 4789.2—2016操作,抗菌率按下式进行计算[6]:R%=(B-A)/B×100 %

式中:

R——抗菌率,%;

A——加入自制抗菌母粒制备的透明PET抗菌塑料样品培养24 h后的平均回收菌落数,CFU/片;

B——空白对照样品培养24 h后的平均回收菌落数,CFU/片。

3 结果与讨论

3.1 透明抗菌PET母粒形貌结构表征

图2为抗菌PET母粒的形貌表征图,从图2(a)可以看出PET表面褶皱不平整,并没有散落的抗菌剂粒子,这是由于未加抗菌剂的PET经重新造粒后,挤出机螺杆剪切作用破坏了其表面结构。图3(b)为未改性PET抗菌母粒的扫描电镜图,从图中可以看出,抗菌剂在PET基材中出现了团聚,且粒径较大,到达了微米级别,这是由于锌离子抗菌剂粒径小,表面能大,未经过表面改性容易发生团聚,且团聚后很难再分散好。而改性后PET抗菌母粒形貌结构如图(c),(d)所示,可以看出,加入分散剂后,锌离子抗菌剂粒子的粒径变的大小均一,且较为均匀的分布在PET基体中,没有发生明显的团聚现象,说明抗菌剂粒子与PET基体材料的相容性得到改善。这一方面是由于分散剂含有的官能团与锌离子抗菌剂表面的—OH,—COOH脱水后形成稳定的化学键,有效降低了抗菌剂的表面能自由能,从而提升了抗菌剂与PET基体材料之间的界面相容性[12~13]。此外,加入的分散剂含有环氧基团,其能与PET分子链上的官能团发生反应,使其和PET基体的亲和力得到提升,从而进一步提高了抗菌剂粒子与PET基材的相容性。

3.2 透明抗菌PET母粒的力学性能

表2为纯PET和抗菌PET母粒的力学性能测试数据,由数据可以看出相比于纯PET加入锌离子抗菌剂后,未改性抗菌PET母粒的拉伸强度、弯曲强度、弯曲模量和缺口冲击强度都有不同程度的降低,其大小分别为19.63%、11.05%、9.56%和27.88%。这主要是抗菌剂表面自由能较大,容易团聚在一起,形成应力集中点,当受到外力作用时,成为断裂源,从而造成其力学性能的下降。而采用分散剂对其进行改性后,抗菌PET母粒的力学性能又得到不同程度的改善,弯曲强度和弯曲模量相对纯PET均有大幅度的提升,提升率分别为48.35%、85.95%。这主要是因为经分散剂改性后,加上在熔融剪切作用力的加持下,抗菌剂与PET基体材料的基团互相反应,界面作用增强,抗菌剂粒子与PET基体紧密的结合在一起,当受到外力作用时,外部负荷能有效的转移到抗菌剂上,进而使抗菌PET母粒的力学性能提高[14]。

表2 纯PET、透明抗菌PET母粒改性前后的力学性能数据

3.3 透明PET抗菌母粒的抗菌性能测试

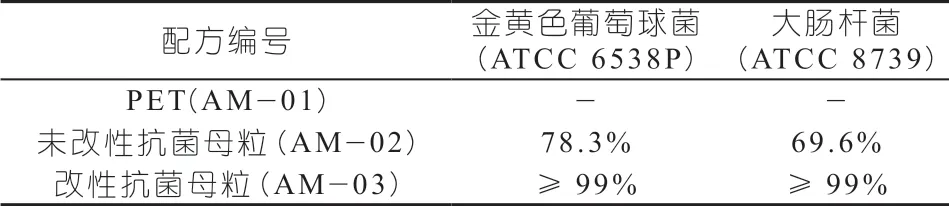

抗菌性能按QB/T 2591—2003采用贴膜法进行检测,考察PET抗菌母粒与测试菌接触24 h后的抑菌率。由图3和表3可以看出纯PET与测试菌接触24 h后,测试菌落数量没有明显的变化,证明其不具有抗菌性能。未进行改性的PET抗菌母粒与测试菌接触24 h后,虽测试菌落数量明显减少,但仍有一定数量的菌落存在,通过计算可得其对金黄色葡萄球菌、大肠杆菌的抗菌率分别为78.32%、69.56%。这是由于未改性的PET抗菌母粒,抗菌剂在基体材料中分散不好,容易团聚,抗菌剂的有效抗菌成分无法充分的发挥其作用。然而反观改性后PET抗菌母粒,其与测试菌接触24 h后,被接触的菌落全部消失不见[见图3(e),(f)],通过计算得知其对金黄色葡萄球菌、大肠杆菌的抗菌率均≥99%,完全达到国家抗菌标准要求,这说明通过熔融法制备的抗菌PET母粒具有非常优异的抗菌性能。由于其抗菌性是抗菌母粒中有效抗菌成分溶出来达到抗菌效果的,因此,抗菌母粒也具有抗菌的持久性[14]。

表3 纯PET、透明PET抗菌母粒改性前后的抗菌性能数据

3.4 透明PET抗菌塑料的抗菌性能和光学性能

为验证抗菌塑料的抗菌性能和PET抗菌母粒对PET塑料光学性能的影响,向PET塑料中添加了不同质量分数的改性PET抗菌母粒,添加量分别为0%,2%,4%,6%,8%,10%,测试结果如表4和图4,5所示。从表4的测试结果和图4可以看出,随着PET抗菌母粒添加量的增加,PET塑料表面金黄色葡萄球菌和大肠杆菌的菌落逐渐减少,当抗菌母粒的添加量为6%时,培养在抗菌塑料表面的菌落彻底消失不见,抗菌率达到最大值,均为99%以上。另从图5中可以看出,PET抗菌母粒的加入,虽对PET塑料(厚度为2 mm的色板)的光学性能会有一定影响,但在母粒添加量为6%时,PET塑料仍能保持较高的透光率和雾度,分别为87.21%和3.18%(纯PET分别为88.32%、2.47%)。这是由于抗菌母粒使用的锌离子抗菌剂载体为玻璃,其折射率与PET的折射率(1.58)较为接近,与PET具有较好匹配性,因此抗菌剂在一定的添加范围内,仍能使PET塑料保持较好的透光率。综上所述,为不影响PET塑料在透明制品中的正常使用且能赋予其优异的抗菌性能,抗菌PET母粒的最佳添加比例为6%。

表4 纯PET、添加不同质量分数透明PET抗菌母粒的抗菌性能数据

4 结论

本文着眼于采用锌离子抗菌剂,通过熔融共混改性的方式制备透明性PET抗菌母粒,赋予抗菌PET透明塑料制品高效抗菌的附加功能,以拓展PET制品在医疗、家电、包装和电子产品等领域的应用。

(1)从扫描电镜图可以看出,通过采用分散剂对抗菌剂进行改性后,抗菌剂在PET基体材料中分散性得到明显提升,而且与基体材料的相容性也得到了有效的改善。

(2)与纯PET相比,加入未经改性的抗菌剂后,抗菌母粒的力学性能有所降低,而加入改性后的抗菌剂后,抗菌母粒力学性能都有所提高,其中弯曲强度和弯曲模量相对纯PET的提升率分别为48.35%、85.95%。

(3)抗菌实验表明,纯PET不具有抗菌性能,而改性后抗菌剂制备的PET抗菌母粒对金黄色葡萄球菌和大肠杆菌均具有优异的抗菌性能,抗菌率达到99%以上。

(4)不影响PET塑料制品的光学性能且能赋予其优异的抗菌性能,改性后PET抗菌母粒的最佳添加质量分数为6%。