兰炭和秸秆掺混燃料热重分析及动力学研究

武鹏魁,韩奎华

(1.山东大学 能源与动力工程学院,山东 济南 250061;2.山东大学 高效节能及储能技术与装备山东省工程实验室,山东 济南 250061)

0 引 言

近年来,我国东部大部分地区和主要城市雾霾频发,主要原因之一是工业锅炉和民用锅炉燃煤的大量使用[1],使用清洁能源代替煤直接燃烧尤为重要。兰炭作为一种优质燃料,主要通过高挥发分烟煤在低温条件下干馏热解得到成品。其固定碳和发热量高、各项污染物排放指标均低于烟煤和无烟煤[2],但挥发分低,着火缓慢,无法单独作为动力燃料在电厂大规模应用,需按一定比例与动力煤掺混后使用[3]。生物质秸秆作为可再生清洁能源,总量丰富,年利用率却不足5%,具有热值低、挥发分高、易着火等特点[4]。将兰炭和生物质秸秆掺混燃烧,有利于降低能源使用成本,提高燃料品质,有效解决环境污染问题[5-6]。

目前,关于兰炭和生物质掺混燃烧研究还较少。李健等[7]采用冷压成型工艺制备兰炭基生物质型煤,并考察了型煤的物理特性和燃烧特性,为兰炭末的资源化利用提供技术指导。王华山等[8]对兰炭、烟煤、无烟煤和生物质及混合物燃烧进行研究,发现适当增大生物质掺混比例能降低兰炭的燃烧特征温度,增大综合燃烧特性指数。李美军等[9]对煤科院自主研发的水冷式和风冷式锅炉进行建模试验,分析了掺混比例对兰炭和麦秆混合燃料燃烧特性的影响以及不同类型锅炉中混燃特性变化的原因,结果表明2种锅炉的最优掺混比不同,掺混比相同时,风冷式锅炉燃烧性能优于水冷式锅炉。乔晓东等[10]在木质成型燃料中掺混其半焦进行热重分析,掺混比例小于50%时,掺混比例不影响混合燃料燃烧状况,随掺混比例增大,影响较明显。以上研究表明,兰炭和生物质掺混燃烧能利用燃料互补特性,改善混合燃料的综合燃烧性能。

现有研究大多针对煤中掺混兰炭/生物质进行燃烧模拟和试验[11-17],对于常见的兰炭、麦秆和玉米秆的掺混燃烧特性研究还有待深入。笔者选取中国北方3个不同产区的兰炭及常见的麦秆和玉米杆作为原料,研究不同掺混比例下的燃烧特性,探讨兰炭和生物质秸秆燃烧过程中产生的协同作用及影响因素等。

1 试 验

1.1 试验样品

采用3种兰炭(府谷兰炭、包头兰炭和大同兰炭)与2种生物质秸秆(麦秆和玉米秆)作为试验原料,其中府谷兰炭(SC1)来自陕西府谷县,包头兰炭(SC2)来自内蒙古包头,大同兰炭(SC3)来自山西大同,麦秆(WS)和玉米秆(CS)来自山西运城。原料经干燥、粉碎及过筛后,180 μm以下部分装入密封袋备用,其工业分析和元素分析见表1。

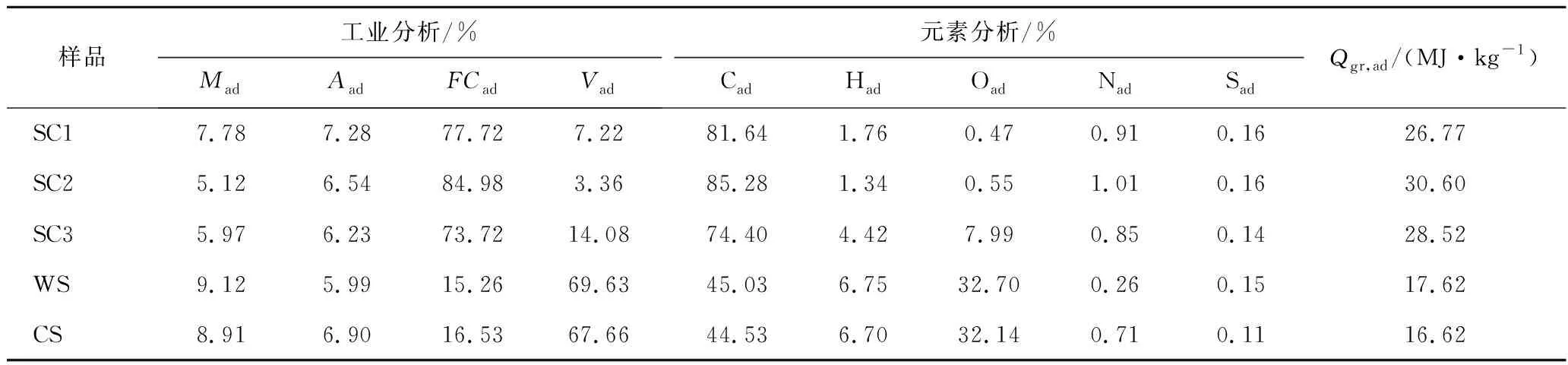

表1 试验样品的工业分析、元素分析及发热量

1.2 试验方法及仪器

采用TGA-DSC3+同步热分析仪(天平灵敏度0.1 μg,温度精度±0.3 ℃)对兰炭、秸秆分别进行单独和掺混燃烧。单次样品质量在5 mg左右,坩埚采用Al2O3材料;反应气体为空气,流量为80 mL/min;保护气为高纯氮气,流量为20 mL/min;温度为50~1 000 ℃,升温速率为20 ℃/min。

2 结果与讨论

2.1 不同兰炭和秸秆单独燃烧试验

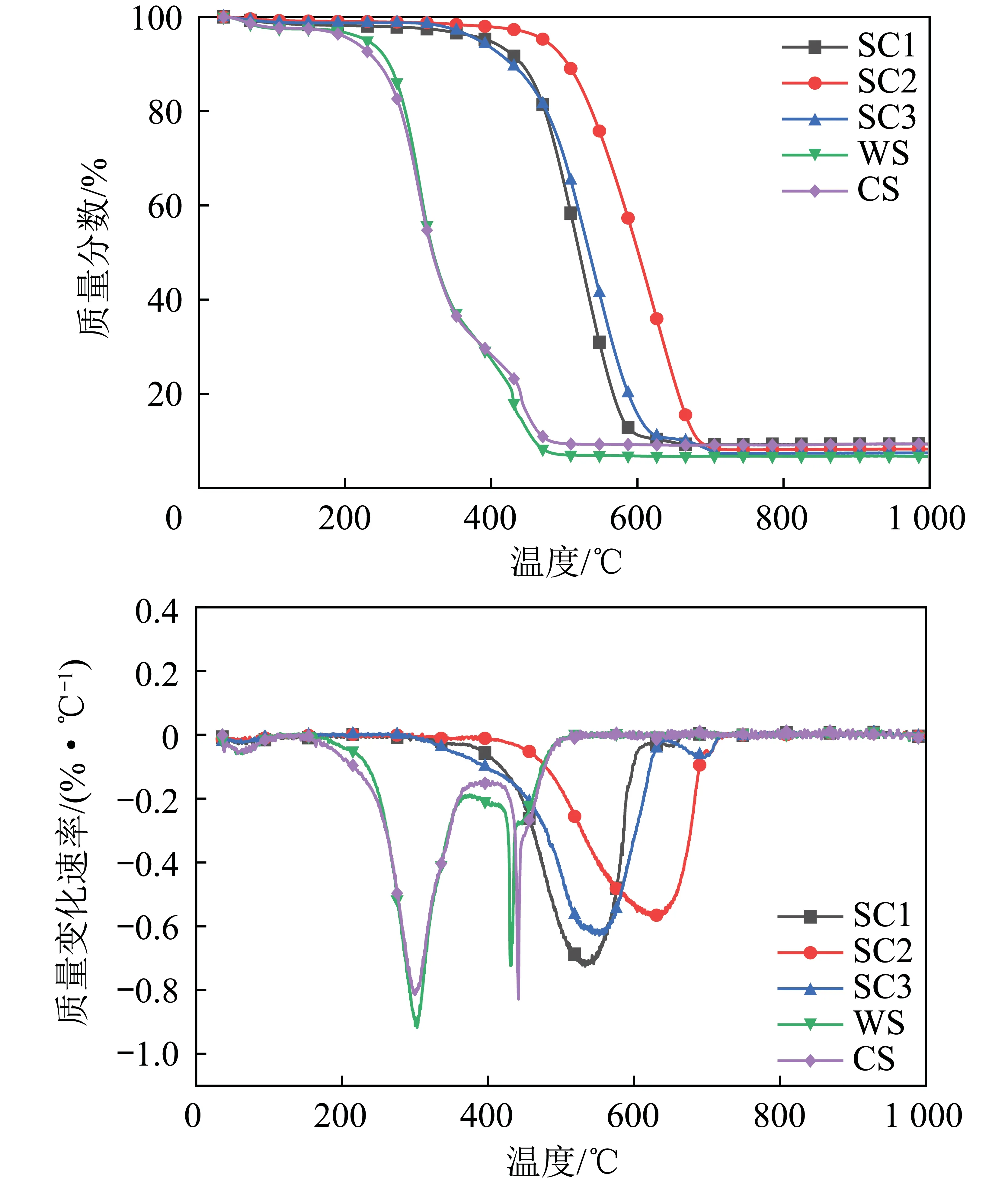

SC1、SC2、SC3、麦秆和玉米秆单独燃烧的TG和DTG曲线如图1所示。

图1 不同兰炭和秸秆单独燃烧时TG-DTG曲线Fig.1 TG-DTG curves of different semi-cokes andstraw burning separately

由图1可知,兰炭燃烧过程与生物质秸秆燃烧过程有所差异。兰炭样品的失重率略低于秸秆,且失重温度区间明显高于秸秆,说明兰炭与秸秆相比,挥发分低,难以燃烧。由TG-DTG曲线可知,兰炭燃烧可分为2个阶段:第1阶段为脱水干燥阶段,温度为50~180 ℃,此时燃烧速度较慢;第2阶段为挥发分析出及固定碳燃烧阶段,温度为180~900 ℃,样品进入快速燃烧阶段,挥发分析出燃烧与焦炭燃烧同时进行[18-20]。而生物质秸秆燃烧过程主要分为3个阶段:第1阶段为脱水干燥阶段,温度为40~150 ℃,由于秸秆中水分和其他吸附气体略高于兰炭,此时燃烧速度高于兰炭;第2阶段为生物质组分中纤维素、半纤维素和木质素热解产生的挥发分燃烧阶段,温度为150~400 ℃,燃烧速度显著提高;第3阶段为焦炭燃烧阶段,温度为400~650 ℃,主要为木质素热解产生的半焦燃烧,成分较复杂,燃烧速度减慢[21-23]。3种兰炭和2种秸秆均有一个快速失重的温度阶段,主要是由于其中挥发分析出燃烧导致。

5种样品单独燃烧时的特性参数见表2,其中Ti为样品的着火温度,反映样品点燃的难易程度;Th为燃料燃烧结束时的温度,直观反映燃料的燃尽性能;Tmax为样品最大质量变化速率对应的温度;DTG,max和DTG,mean分别为最大质量变化速率和平均质量变化速率,反映样品燃烧的剧烈程度;Di、S和Cb分别为燃料的着火指数、综合燃烧特性指数和燃尽特性指数,用来评价燃料的着火性能、综合燃烧性能和燃尽性能的优劣[24-25]。由表2可知,3种兰炭的着火温度、燃尽温度和最大质量变化峰值温度均远高于秸秆,这是由于秸秆的挥发分较高,相较兰炭能提前进入快速燃烧阶段,同时秸秆的着火特性指数是兰炭4~7倍,证明秸秆的着火特性优于兰炭。秸秆的综合燃烧特性指数和燃尽特性指数分别是兰炭的5倍和2倍左右,其中WS和SC2的综合燃烧特性指数比值最高可达12.5倍,说明秸秆的燃烧性能优于兰炭,其中麦秸燃烧性能更好。3种兰炭中以府谷兰炭(SC1)燃烧性能最佳。

表2 5种试验样品的燃烧特性参数

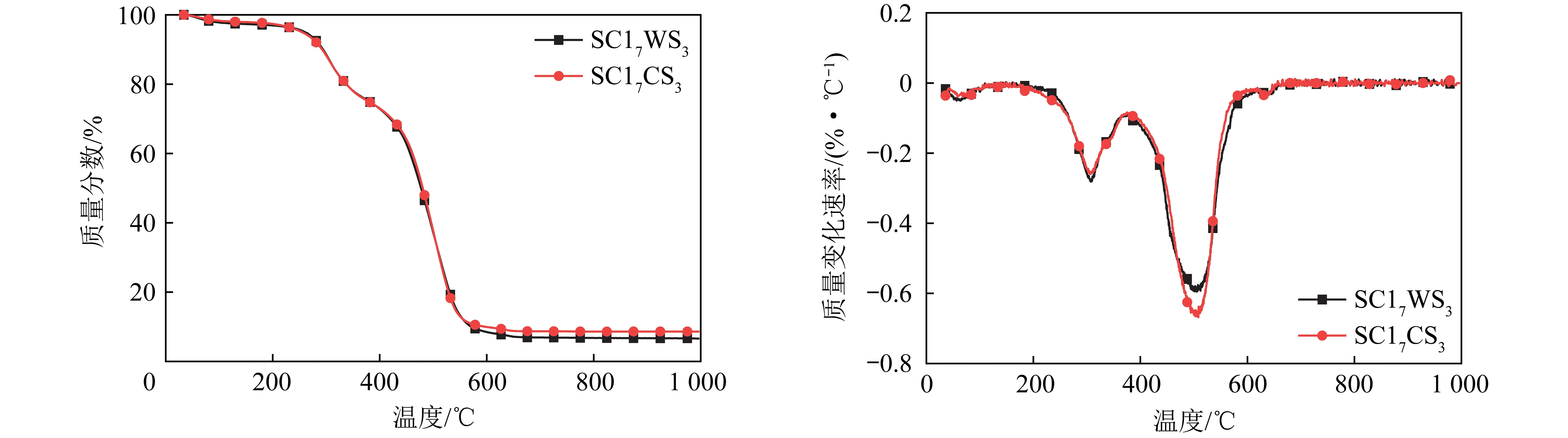

2.2 不同秸秆对掺混燃烧的影响

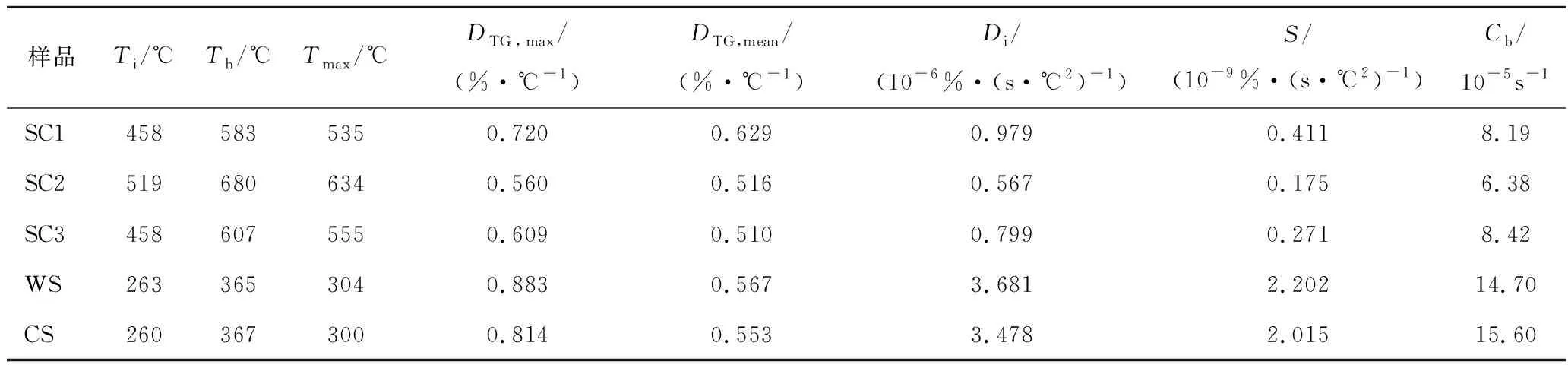

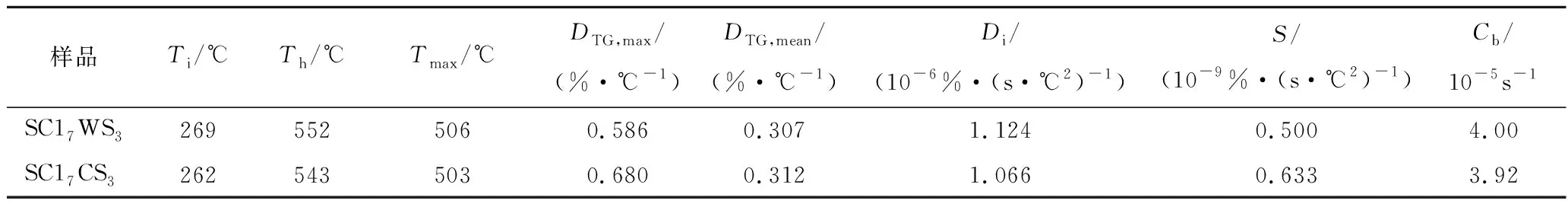

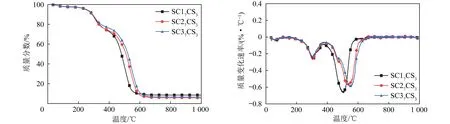

麦秆、玉米秆分别与SC1掺混燃烧的TG-DTG曲线如图2所示(SC1和麦秆掺混比例为x∶y时,混合燃料表示为SC1xWSy)。

图2 SC1与不同秸秆掺混燃烧时TG-DTG曲线Fig.2 TG-DTG curves of SC1 mixed with different straws

由图2可知,兰炭中掺混麦秆和玉米秆的燃烧过程较接近。对比图1可知,兰炭掺混秸秆后,TG曲线向低温区偏移,与掺混前的2种秸秆对比,热重曲线变化更相近。这是因为兰炭掺混秸秆后,挥发分增加,导致低温段燃烧加快,挥发分燃烧为半焦燃烧提供了更多能量,使得整体燃烧曲线向低温方向平移;DTG曲线由单峰变为双峰,其中第1个峰值明显小于第2个峰值,这是由于掺混样品中秸秆比例较小,在低温阶段产生的挥发分比重较少,而随着燃烧温度升高,兰炭中的挥发分和固定碳燃烧速度加快,质量变化速率峰值达到最大[26]。

兰炭和不同秸秆掺混时燃烧特性参数见表3。可知兰炭掺混秸秆后,着火温度显著降低,掺混麦秆和玉米秆的着火温度分别降低了189和196 ℃,燃尽温度和最大质量变化峰值温度分别降低了40和30 ℃左右。混合燃料着火特性指数、综合燃烧特性指数是兰炭原样的1.1~1.5倍,燃尽特性指数有所降低。兰炭掺混玉米秆的最大质量变化速率、平均质量变化速率和综合燃烧特性指数均高于掺混麦秆燃料,因此兰炭掺混玉米秆的燃烧性能更好。

表3 兰炭和不同秸秆掺混样燃烧特性参数

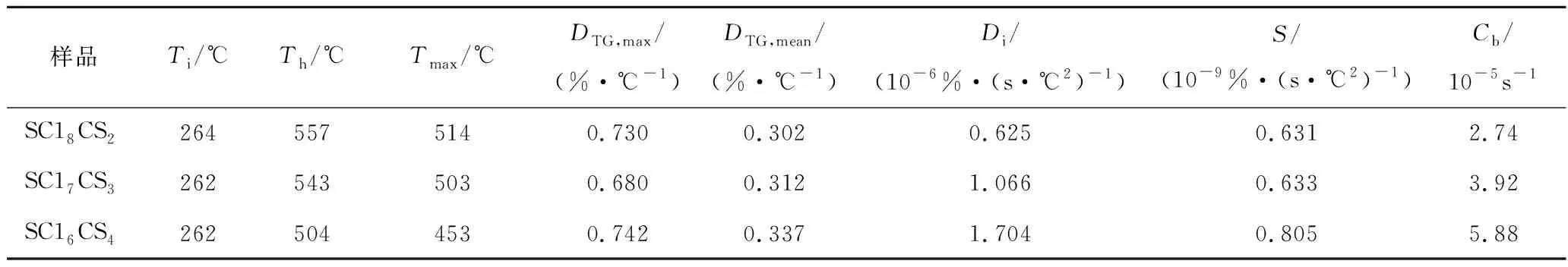

2.3 不同兰炭对掺混燃烧的影响

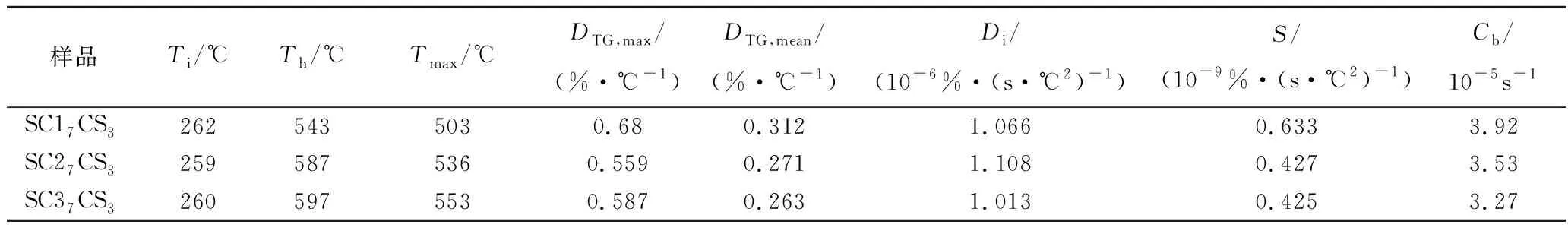

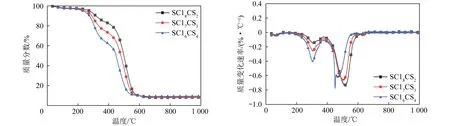

图3为不同产区兰炭分别与玉米秆掺混燃烧的TG-DTG曲线。可知3种兰炭掺混玉米秆的TG曲线均向低温区移动,其中SC1最快进入第2快速燃烧阶段;对比图1可知,SC2曲线变化最明显,且未燃尽物比例最小。这可能与兰炭表面微观结构及挥发分含量有关,掺混秸秆后,挥发分增加对于不同品类兰炭的提升不同。3种样品DTG曲线中,第1个波峰峰值温度相同,峰值较接近,这是由于掺混样均为等量玉米秸秆,挥发分析出量相近;第2个波峰峰值主要取决于各种兰炭挥发分和固定碳,因此该峰与兰炭单独燃烧时的波峰较相似。

图3 不同兰炭与玉米秆掺混燃烧时TG-DTG曲线Fig.3 TG-DTG curves of mixed combustion of different semi-cokes and corn stalk

3种不同产区的兰炭与玉米秆掺混燃烧的特性参数见表4。对比表2可知,兰炭与秸秆掺混着火温度、燃尽温度、最大反应速率温度均有所降低。兰炭的着火特性指数、综合燃烧特性指数均有所提高,其中府谷兰炭、包头兰炭和大同兰炭的综合燃烧特性指数分别为原来的1.5、2.4和1.6倍,这说明兰炭掺混秸秆有利于燃烧[27]。整体而言,SC1掺混玉米秆的特性指数优于其他2种混合燃料。

表4 不同兰炭分别与玉米秆掺混燃烧特性参数

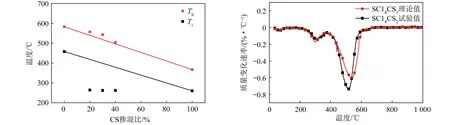

2.4 不同掺混比对掺混燃烧的影响

SC1与玉米秆不同掺混比燃烧的TG-DTG曲线如图4所示,可知随玉米秆比例增加,TG曲线向低温方向移动,不可燃尽物比例增加;DTG曲线第1个波峰峰值随掺混秸秆比例增大而增大,第2个波峰峰值随掺混秸秆比例增大而减小,这是因为秸秆挥发分比重增大,促进快速燃烧,兰炭比例减少导致燃料固定碳比重减小,燃烧速度慢[28]。秸秆掺混比增至40%时,秸秆中木质素热解产生的半焦大幅增加,在适宜温度加速燃烧导致第2个波峰峰值较突出。

图4 SC1与玉米秆在不同掺混比燃烧时TG-DTG曲线Fig.4 TG-DTG curves of SC1 and corn stalk burning at different mixing ratios

SC1与玉米秆在不同掺混比燃烧时的理论值与试验值对比如图5所示,可知掺混燃烧存在协同效应。着火温度Ti明显低于单一样品数据加权平均计算后的理论值。兰炭/玉米秆掺混比为8∶2时,抑制了混合燃料秸秆中的挥发分析出,随玉米秆占比增加,第2阶段的波峰逐渐超过理论计算值;混合燃料第3阶段实际燃烧提前,促进作用大于抑制作用,掺混比在7∶3和6∶4时,燃烧性能更好。SC1和玉米秆按不同比例掺混燃烧时的特性参数见表5。可知随着掺混玉米秆比例的增加,着火温度、燃尽温度和最快反应速率温度不断降低。由于混合燃料中兰炭占比减少,最大质量变化速率逐渐减小,而兰炭/玉米秆混合比例为6∶4时,最大质量变化速率增加,原因可能是大量秸秆燃烧导致短暂的最大质量变化峰值增大。随着秸秆掺混比增大,混合燃料的平均质量变化速率、着火指数、综合燃烧特性指数、燃尽指数均不断增大,证明适当增大秸秆掺混比能有效提高混合燃料燃烧性能。

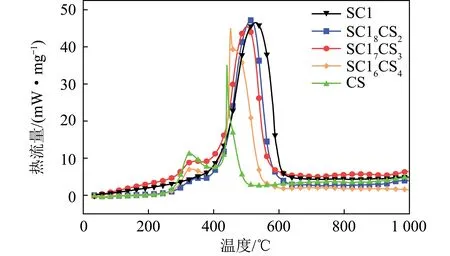

SC1与玉米秆在不同掺混比燃烧时的DSC曲线如图6所示,记录样品燃烧过程中的热流量变化。由图6可知,SC1的热流量曲线仅1个单峰,玉米秸秆热流量曲线则有2个峰,随着玉米秸秆掺混比例的变化,掺混燃料逐渐在低温段出现1个小肩峰,这与图4变化趋势吻合。综合燃料质量和热量的变化特性,对评价混合燃料整体的燃烧性能具有一定意义。对比图4、5和6可知,SC1和玉米秆掺混比例在7∶3附近时,燃料燃烧特性有所提升,热释放性能显著提高,此时混合燃料整体的燃烧性能最佳。

2.5 热重反应动力学分析

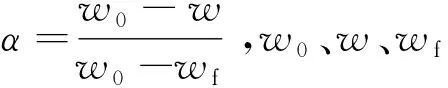

在非等温条件且升温速率恒定时,热重反应动力学方程式为

(1)

表5 SC1与玉米秆在不同掺混比燃烧特性参数

图6 SC1、玉米秆以及掺混样在不同掺混比燃烧时的DSC曲线Fig.6 DSC curves of the mixed samples of SC1,corn stalk and mixed samples in different mixing ratios

根据经验取n=1时[31],式(1)移项积分得到:

(2)

(3)

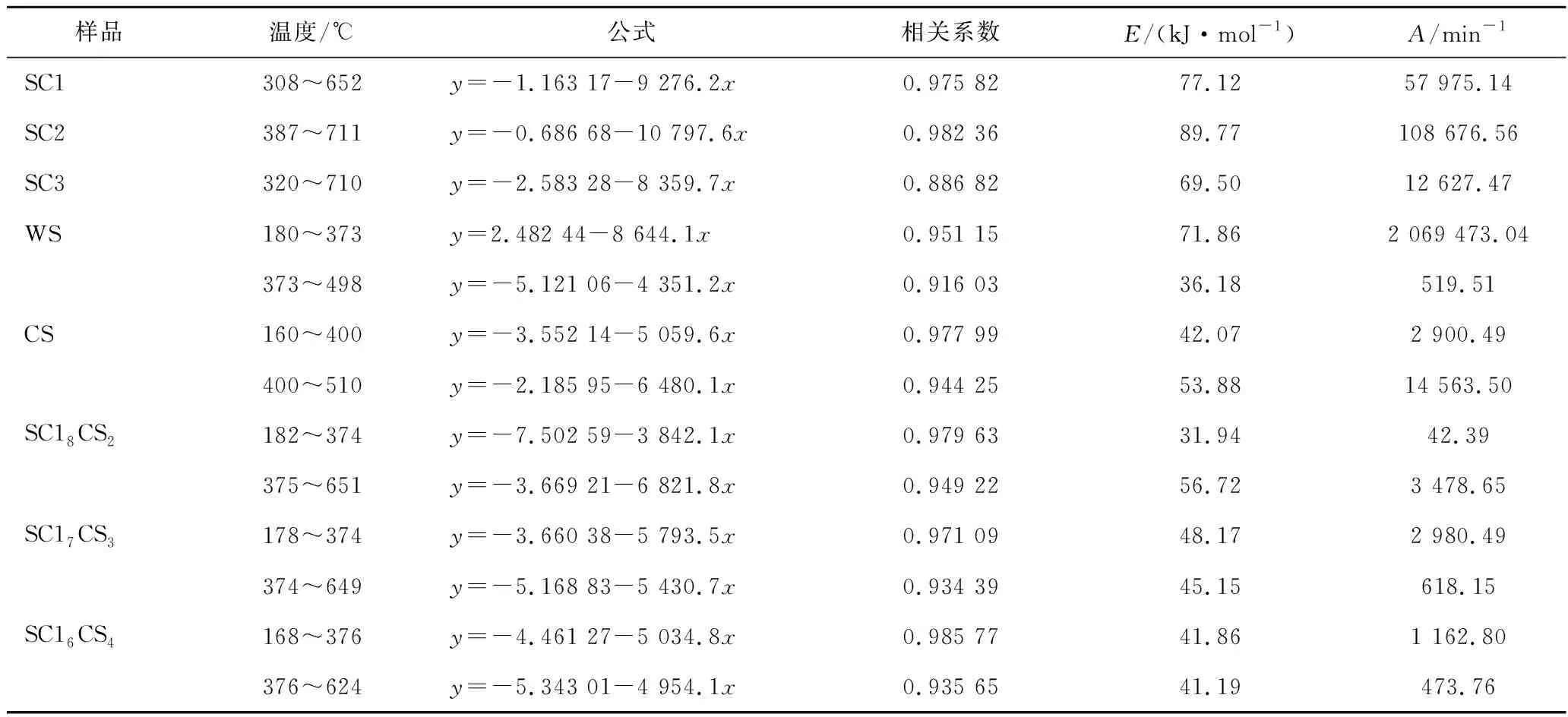

各样品的燃烧动力学参数计算结果见表6,可知,假设兰炭、秸秆及掺混样品的燃烧反应级数为一级。兰炭的活化能和指前因子除个例外,大部分均高于秸秆的活化能和指前因子。

表6 兰炭、秸秆及其混合物热解动力学参数

基于分段法结合秸秆及混合燃料燃烧过程的曲线特点,对燃烧最具代表性的挥发分燃烧和焦炭燃烧阶段进行分析,以质量变化曲线中的谷值对应的温度作为分界点,将温度区间分为2个阶段。其中,挥发分燃烧为第1阶段,焦炭燃烧为第2阶段。

兰炭掺混秸秆后,活化能和指前因子均显著降低,存在动力学补偿效应[32]。其中,随着掺混生物质比例的增加,第1阶段活化能和指前因子先增加再减小,可能是兰炭和秸秆掺混比例为8∶2时,由于秸秆占比较少,混合燃料抑制了秸秆中的挥发分析出,此时少量挥发分燃烧需要活化能小且反应速率较慢;而随着样品中掺混秸秆比例的增加有利于秸秆中挥发分析出燃烧,并与兰炭在该阶段的协同燃烧效应增强,使得兰炭和秸秆在掺混比例为7∶3时燃烧所需活化能提高且反应加剧,掺混秸秆占比增加到一定程度后,由于挥发分析出较多,样品在该阶段燃烧所需活化能又有所降低。第2阶段活化能和指前因子不断减小,说明秸秆对混合燃料固定碳燃烧有促进作用[33],但随着掺混秸秆占比增加,促进作用提升有限。SC1/玉米秆掺混比为6∶4时,其活化能下降了近36 kJ/mol。

3 结 论

1)通过对3种不同产区的兰炭、2种常见秸秆及掺混样品进行热重分析,得知秸秆的燃烧特性均优于兰炭,燃点和燃尽点分别比兰炭低200 ℃和250 ℃左右,着火特性指数和综合燃烧特性指数约为兰炭的5倍,其中综合燃烧特性指数最高可达兰炭的12.5倍。5种样品燃烧性能从小到大依次为麦秆、玉米秆、府谷兰炭(SC1)、大同兰炭(SC3)和包头兰炭(SC2)。

2)混合燃料的着火温度、燃尽温度与兰炭相比分别下降了约190和40 ℃,且兰炭中掺混玉米秆的综合燃烧特性指数是掺混麦秆的1.26倍,燃料的燃烧性能更好。府谷兰炭掺混玉米秆燃烧效果优于其他种类兰炭掺混玉米秆,平均质量变化速率和综合燃烧特性指数分别为其他2种兰炭掺混的1.15和1.48倍左右。包头兰炭掺混玉米秆的燃烧性能提升最大,综合燃烧特性指数相比原样提升了1.4倍,这是由于掺混样中挥发分占比相较于兰炭原样显著提高。因此,对于特定兰炭寻找合适的生物质秸秆进行掺混燃烧有利于兰炭及生物质资源的整合利用。

3)兰炭和秸秆在低比例掺混燃烧时存在协同效应,燃烧特性指数均有所提升。兰炭/玉米秆掺混比为8∶2时,混合燃料抑制了秸秆中的挥发分析出,随着玉米秆占比增大,促进作用大于抑制作用,第2阶段波峰逐渐增大且前移,第3阶段逐渐减小。掺混比为6∶4时,因为秸秆大量热解燃烧导致第3阶段波峰有短暂增大。混合燃料的热释放性能随秸秆掺混比的增加先增大后减小,在7∶3时达到最大值。因此,在综合考虑混合燃料燃烧性能和燃料热释放影响后,府谷兰炭和玉米秆掺混比例在7∶3附近时,燃烧性能最佳。

4)兰炭与秸秆掺混燃烧满足一级反应条件,存在动力学补偿效应。兰炭中掺混秸秆的比例影响掺混样的活化能和指前因子,合适的掺混比能促使其快速燃烧,但随着掺混秸秆比例增加,该促进作用提升有限。府谷兰炭/玉米秆掺混比为6∶4时,活化能下降了近36 kJ/mol。

——时装模特