三维电解法联合臭氧电催化氧化处理结晶紫模拟染料废水

王 犇,孙 燕,李爱英,杜 蕾

(1.青岛科技大学环境与安全工程学院,山东 青岛 266042;2.青岛清科绿源科技咨询开发有限责任公司,山东 青岛 266045;3.青岛科技大学化工学院,山东 青岛 266042)

随着纺织工业的快速发展,印染废水排放量逐年增加。三苯甲烷类染料是继偶氮、蒽醌后的第三大类染料,因其具有价格低廉、色度高、染色效果好等优点而被广泛应用[1]。其中,结晶紫是应用较为广泛的三苯甲烷类染料,主要涉及药学、纺织、军事等领域[2]。然而,结晶紫染料因氧化、水解、风化等化学反应而产生有毒代谢物[3],对动物和人类健康产生不利影响。由于结晶紫分子中心有一个碳原子连着三个苯环结构,导致该类废水降解困难,可生化性差[4]。因此,对结晶紫染料废水的降解处理亟待解决。

一般废水处理方法有吸附法、生化法、电化学法、电芬顿法、高级氧化法等[5-7]。其中吸附法和电化学法因操作简单、方便被广泛应用。三维电解法是在二维电解法的基础上,通过添加粒子电极作为第三电极进行降解处理,该方法与二维电解法相比,缩短了反应物和电极间的距离,加大了电极的表面积,处理效果更好。研究[9-10]表明,将吸附法和电化学法联用可有效提高废水处理效率。Sánchez-Polo等[11]采用高级氧化法处理染料废水,脱色率达90%。同时,臭氧与活性炭和三维电解法均存在协同作用,通臭氧后促进活性炭及电极表面产生更多·OH[12-13]。目前关于臭氧与这两种方法联用处理废水机理研究的报道并不多。因此,作者采用Fe-TiO2改性活性炭作为第三电极,将三维电解法与臭氧氧化法联合用于处理结晶紫模拟染料废水,考察pH值、臭氧通量和臭氧曝气量对结晶紫模拟染料废水降解的影响;通过GC-MS对结晶紫降解中间体进行分析,探讨结晶紫的降解机理,为结晶紫染料废水的处理提供参考。

1 实验

1.1 材料与试剂

浓度为500 mg·L-1的结晶紫模拟染料废水;椰壳活性炭。

钛酸四丁酯、无水乙醇、硝酸、硝酸铁、氢氧化钠、硫酸、重铬酸钾、邻苯二甲酸氢钾、硫酸钠;去离子水,自制。

1.2 改性活性炭的制备

称取一定量钛酸四丁酯和无水乙醇于烧杯中,搅拌均匀,加入1 mL硝酸、3 mL去离子水,在超声振荡器中振荡30 min,得到溶液A;将硝酸铁加入到含有1 mL硝酸、5 mL无水乙醇和3 mL去离子水的溶液中,在超声振荡器中振荡30 min,得到溶液B。将溶液B缓慢滴入溶液A中,得到 Fe-TiO2溶液[14];向Fe-TiO2溶液中加入10 g椰壳活性炭(AC),搅拌2 h至充分混合,得到Fe-TiO2/AC凝胶;将Fe-TiO2/AC凝胶置于100 ℃鼓风干燥箱中干燥2 h,取出,置于马弗炉中400 ℃煅烧4 h,得到改性活性炭Fe-TiO2/AC颗粒。

1.3 改性活性炭的预处理

将Fe-TiO2/AC清洗至水清,置于100 ℃鼓风干燥箱中干燥至恒重后,置于浓度为500 mg·L-1的结晶紫溶液中浸泡24 h至饱和。

1.4 结晶紫的降解实验

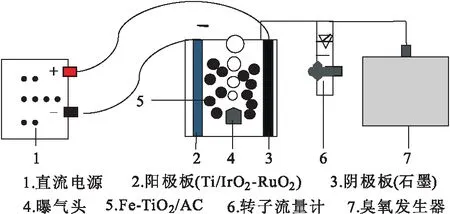

反应装置(图1)由电解槽、阴极板、阳极板、臭氧发生器、转子流量计、活性炭、直流电源组成。其中,电解槽以有机玻璃为材料制成(125 mm×80 mm×1000 mm),阳极板为Ti/IrO2-RuO2(80 mm×100 mm),阴极板为石墨电极(80 mm×100 mm)。往电解槽内加入Fe-TiO2/AC,打开电源,通过阀门调节臭氧发生器的臭氧通量,转子流量计调节臭氧曝气量,通过曝气头鼓入电解槽,每隔20 min在电解槽内取样1次进行检测。实验基本条件为:电解质(Na2SO4)浓度为15 g·L-1,外加电压为15 V,初始pH值为7,板间距为6.5 cm,结晶紫模拟染料废水浓度为200 mg·L-1,废水量为600 mL。

图1 反应装置

1.5 分析方法

COD测定根据《水质 化学需氧量快速消解分光光度测定方法》进行。利用UV-4802型紫外可见分光光度计在200~800 nm范围内扫描,测定445 nm处吸光度,计算COD去除率;测定584 nm处吸光度,计算结晶紫脱色率[15]。

GC-MS分析:以10 mL二氯甲烷为溶剂对降解后结晶紫进行3次萃取;GC-MS(Tandem Quadrupole)检测条件:柱温60 ℃,程序升温至280 ℃,柱箱300 ℃,检测器温度300 ℃。

2 结果与讨论

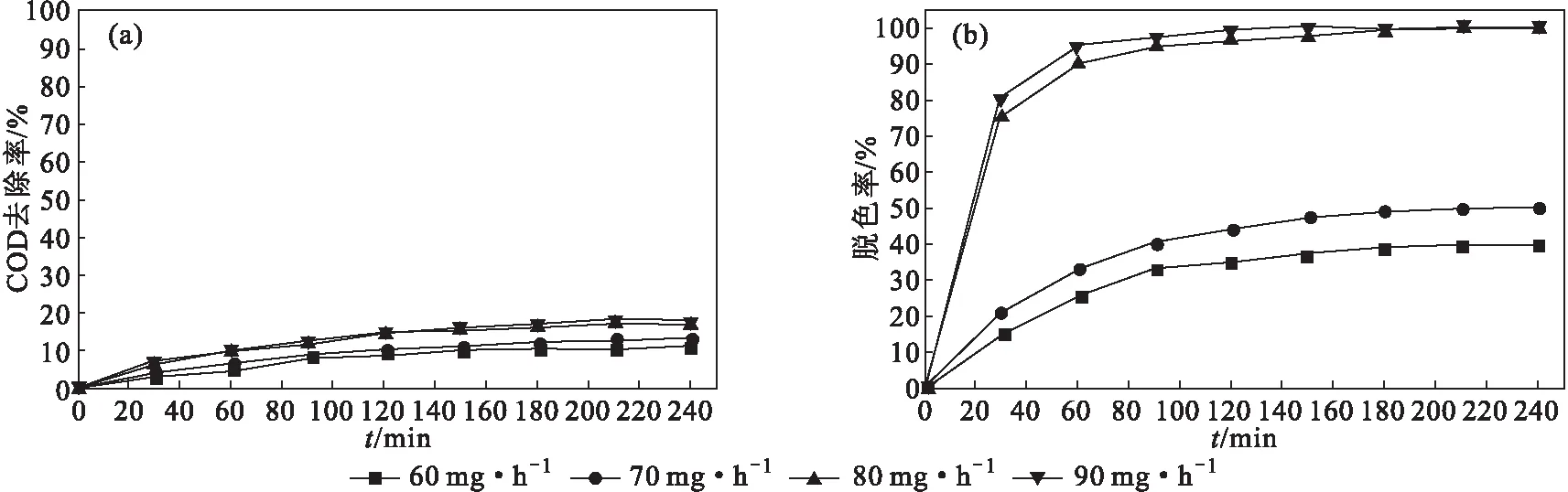

2.1 臭氧氧化法降解结晶紫的效果(图2)

图2 臭氧通量对结晶紫模拟染料废水的COD去除率(a)和脱色率(b)的影响

由图2可知,在臭氧通量低于70 mg·h-1时,COD去除率低于15%;当臭氧通量提高至80 mg·h-1时,COD去除率明显提高;臭氧通量继续提高至90 mg·h-1时,COD去除率略微提高,为18%左右。同时,脱色率也表现出相同的变化趋势,当臭氧通量为80 mg·h-1时,脱色率在180 min时达到100%。这是因为,臭氧本身是一种强氧化剂,在通量越高时表现出强氧化性,从而使结晶紫模拟染料废水的COD去除率提高,脱色率明显升高。

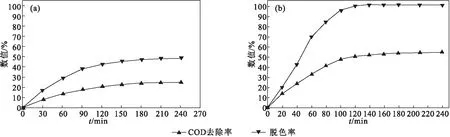

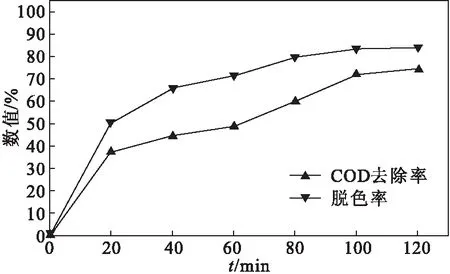

2.2 Fe-TiO2/AC吸附和Fe-TiO2/AC吸附联合臭氧氧化法降解结晶紫的效果(图3)

图3 Fe-TiO2/AC吸附(a)和Fe-TiO2/AC吸附联合臭氧氧化法(b)对结晶紫降解的影响

由图3a可知,Fe-TiO2/AC在吸附时间为240 min时,COD去除率仅为22%左右,脱色率不超过50%。由图3b可知,将Fe-TiO2/AC吸附与臭氧氧化法联合后,COD去除率达到50%以上,比单一方法显著提高,脱色率在120 min时达到100%,表明Fe-TiO2/AC与臭氧之间存在协同作用,两者联用以后结晶紫降解效果提升显著。这是因为,臭氧本身的强氧化性及改性活性炭的加入增强了电流效率相互作用。

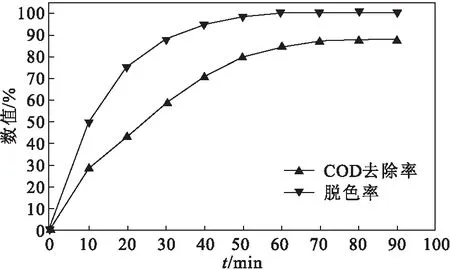

2.3 三维电解法电催化氧化降解结晶紫的效果

无论是活性炭还是臭氧,在单独处理结晶紫模拟染料废水时,效果均不显著。将Fe-TiO2/AC作为第三电极填充到电解槽中,三维电解法电催化氧化降解结晶紫的效果如图4所示。

由图4可知,在吸附时间为120 min时,COD去处率提升至75%左右,脱色率在100 min时达到85%左右。与二维电解法相比,三维电解法增大了结晶紫与粒子电极(第三电极)的接触面积,缩短了传质距离,结晶紫的降解效果明显提升。

图4 三维电解法对结晶紫降解的影响

2.4 三维电解法联合臭氧电催化氧化降解结晶紫的效果(图5)

图5 三维电解法联合臭氧电催化氧化对结晶紫降解的影响

由图5可知,三维电解法联合臭氧电催化氧化法,在60 min时,COD去除率达到85%左右,脱色率达到100%。这一方面得益于臭氧的强氧化性,使结晶紫结构发生改变,脱色效果显著;另一方面,改性活性炭与臭氧作用,产生强氧化性基团·OH。与此同时,臭氧在阴极发生还原亦产生·OH。·OH浓度的提高,使得COD去除率与脱色率显著提高。与单独臭氧氧化法相比,在三维电解法联合臭氧电催化氧化技术中,结晶紫模拟染料废水与·OH 接触时间大幅延长,从而使结晶紫得以降解[16]。

2.5 三维电解法联合臭氧电催化氧化降解结晶紫条件的优化

2.5.1 单因素实验

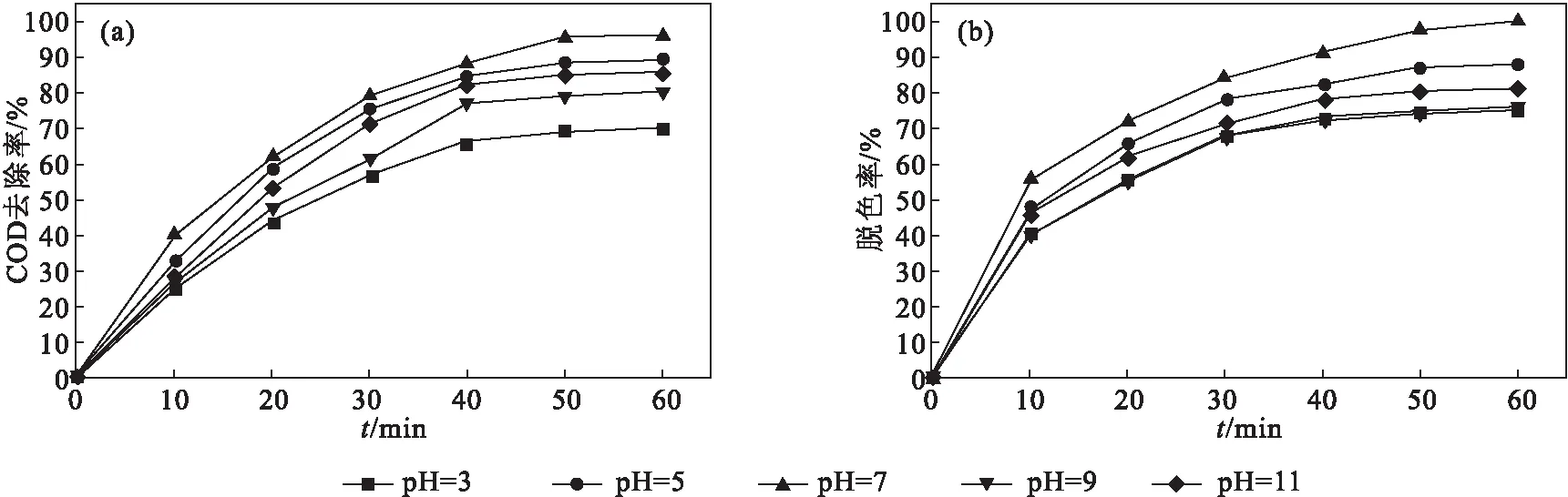

2.5.1.1 pH值对结晶紫降解效果的影响(图6)

图6 pH值对COD去除率(a)和脱色率(b)的影响

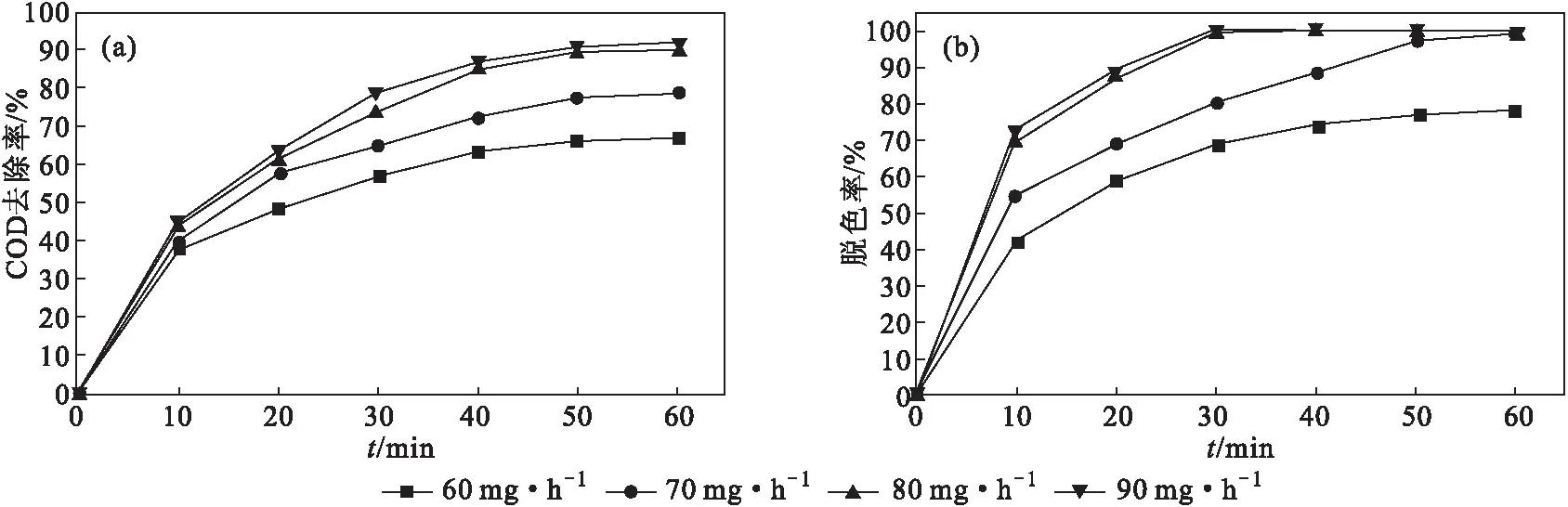

2.5.1.2 臭氧通量对结晶紫降解效果的影响(图7)

由图7可知,臭氧通量在60~80 mg·h-1范围内时,随着臭氧通量的增加,COD去除率和脱色率上升趋势明显;当增加至90 mg·h-1时,COD去除率和脱色率上升缓慢。这是因为,当臭氧通量低时,臭氧在阴极还原,产生·OH;随着臭氧通量增加,·OH量也增加,COD去除率和脱色率明显上升;但当臭氧通量达到一定量时,臭氧会和产生的·OH发生反应,导致氧化强度下降,COD去除率和脱色率的升幅趋缓。

图7 臭氧通量对COD去除率(a)和脱色率(b)的影响

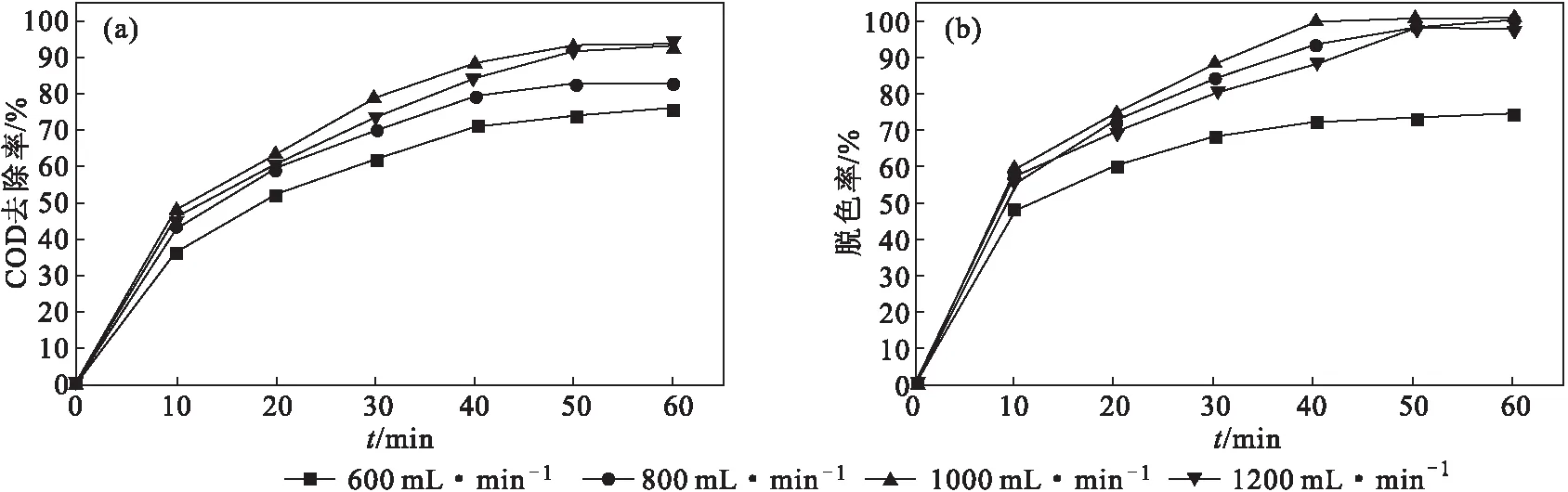

2.5.1.3 臭氧曝气量对结晶紫降解效果的影响(图8)

由图8可知,随着臭氧曝气量的增加,COD去除率和脱色率均呈先上升后下降的趋势;在臭氧曝气量为1 000 mL·min-1时,COD去除率达到最高,为96%左右;在臭氧曝气量不低于800 mL·min-1时,脱色率均达到100%。这是因为,随着臭氧曝气量增加,溶液中臭氧含量增加,Fe2+催化臭氧分子产生更多的·OH,提高了COD去除率和脱色率;但当臭氧曝气量过大时,一方面,使废水中Fe3+产生絮体的絮凝效果受到影响,导致COD去除率降低[16];另一方面,臭氧曝气量过大,缩短了有机物在电极表面的停留时间,进而导致降解效率降低。

图8 臭氧曝气量对COD去除率(a)和脱色率(b)的影响

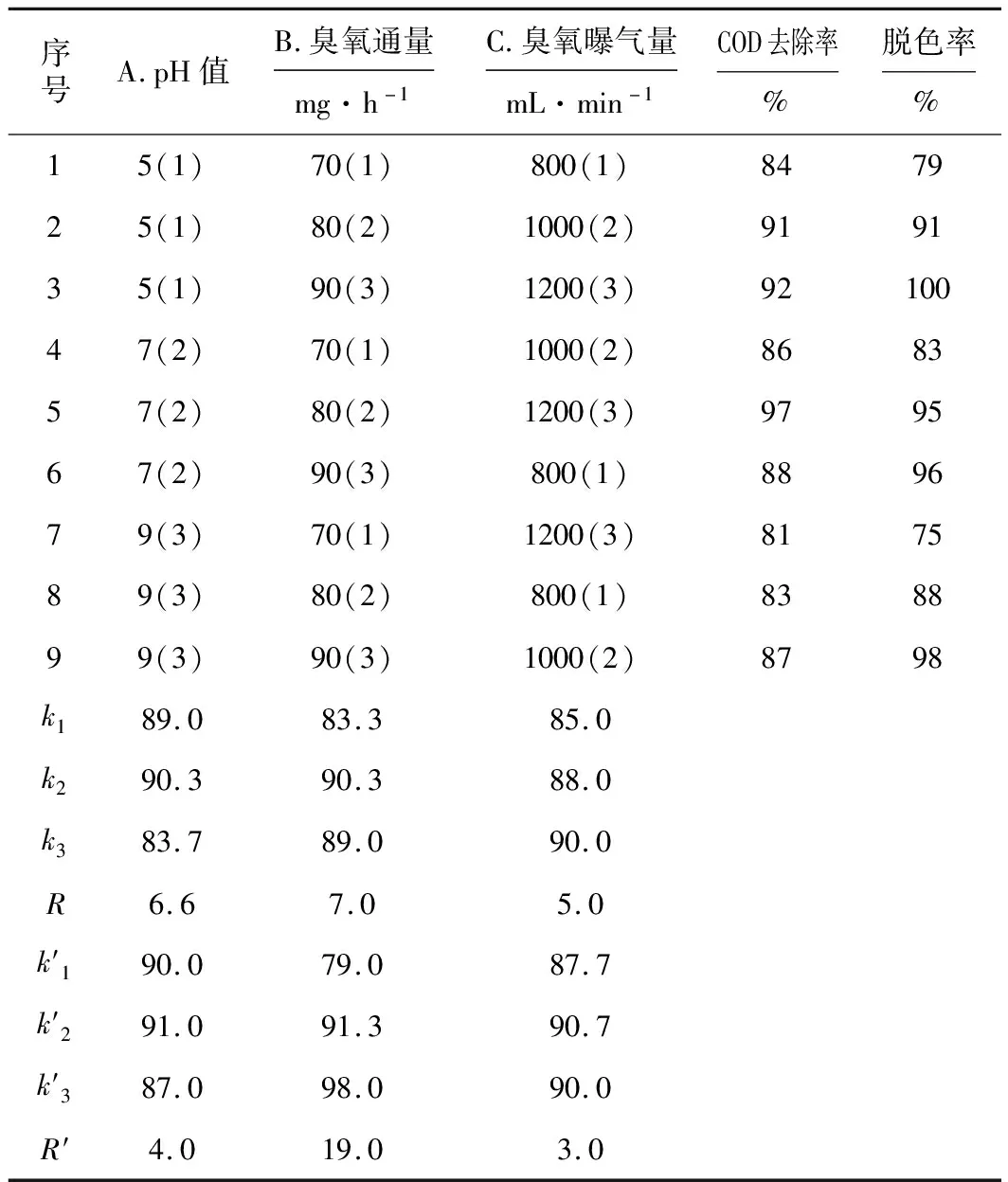

2.5.2 正交实验(表1)

由表1可知,无论以 COD 去除率还是脱色率作为评价指标,各因素对降解效果的影响顺序依次为:臭氧通量>pH值>臭氧曝气量。以COD去除率为评价指标时,最佳水平组合A2B2C3,即pH值为7、臭氧通量为80 mg·h-1、臭氧曝气量为1 200 mL·min-1,测得COD去除率为97%。以脱色率为评价指标时,最佳水平组合A2B3C2,即pH值为7、臭氧通量为90 mg·h-1、臭氧曝气量为1 000 mL·min-1,测得脱色率为100%。COD去除率是衡量废水处理效果的重要指标;随着臭氧通量的增大,降解成本也会增加,在水平组合A2B2C3条件下,COD去除率达到最高,为97%,同时,结晶紫脱色率在60 min内达到100%。综合考虑,确定最佳条件如下:pH值为7、臭氧通量为80 mg·h-1、臭氧曝气量为1 200 mL·min-1。

表1 正交实验设计与结果

2.6 中间体可能的降解机理分析

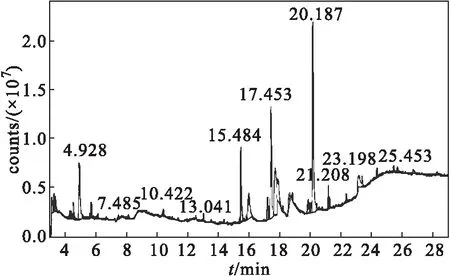

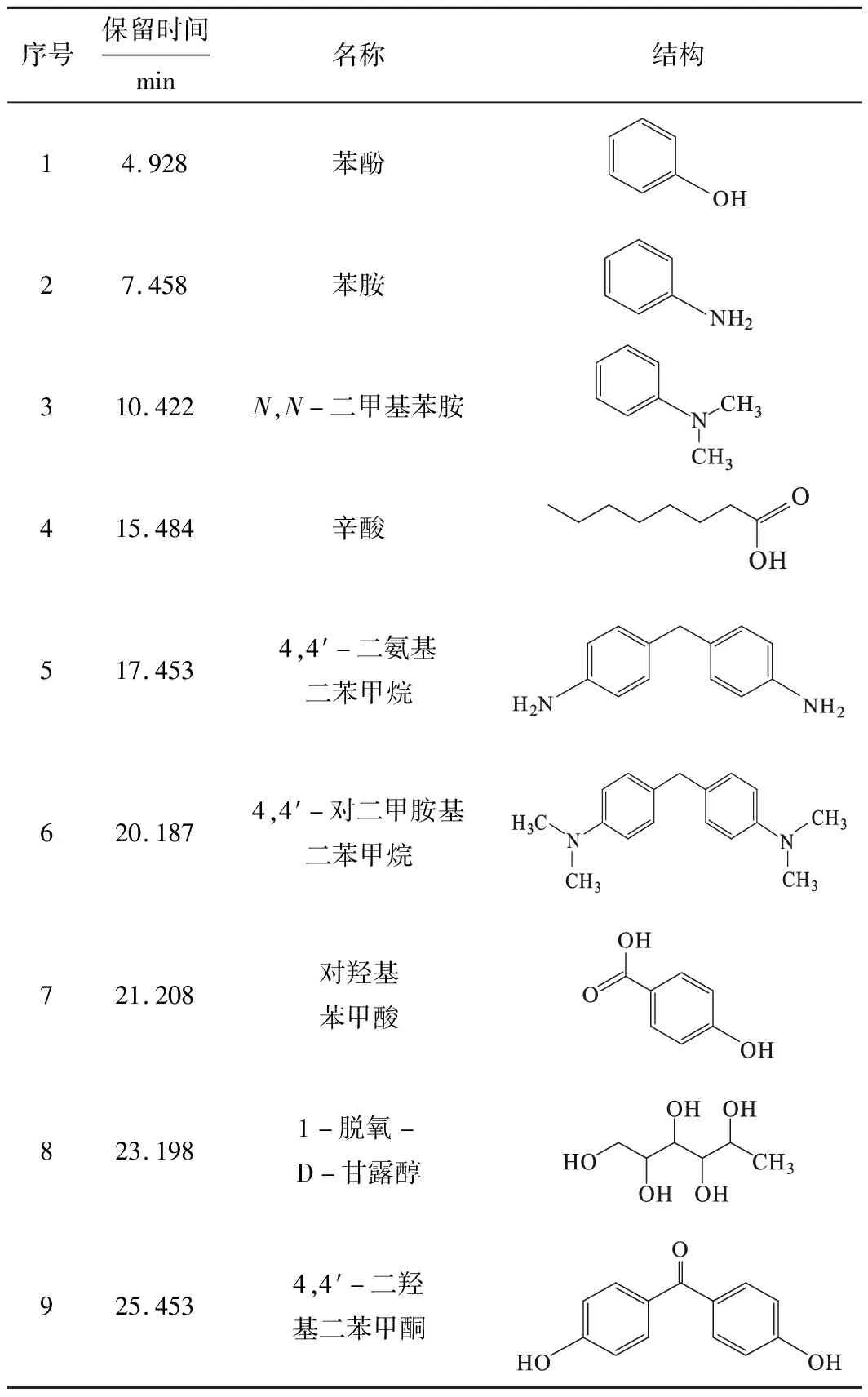

三维电解法联合臭氧电催化氧化降解结晶紫中间体的GC-MS图谱见图9,结晶紫降解中间体的鉴定结果见表2,结晶紫的降解路径见图10。

图9 结晶紫降解中间体的GC-MS图谱

表2 结晶紫降解中间体的GC-MS鉴定

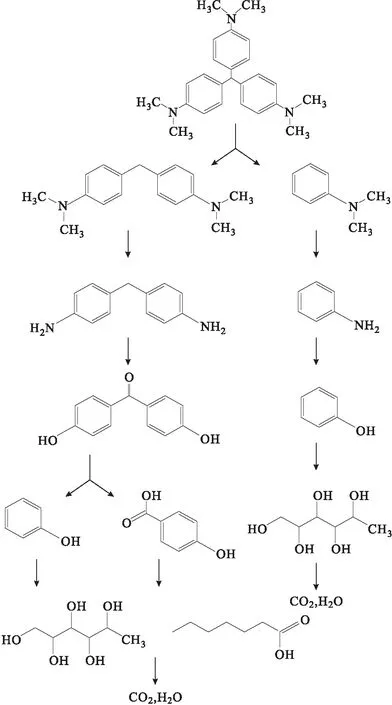

三维电解法联合臭氧电催化氧化降解结晶紫过程中,电催化氧化产生更多·OH,大量的·OH攻击结晶紫中心的碳原子,结晶紫结构被破坏,降解产生4,4′-对二甲胺基二苯甲烷和N,N-二甲基苯胺[9],随后甲基脱落,·OH不断攻击降解后的物质,形成苯胺类和酮类物质,继续分解成苯酚类,然后苯环开环,最终形成CO2、H2O等小分子物质(图10)。

图10 结晶紫的降解路径

3 结论

(1)分别采用臭氧氧化法、活性炭吸附法以及两种方法联用处理结晶紫模拟染料废水。结果发现,单一臭氧氧化法或活性炭吸附法对结晶紫模拟染料废水的COD去除效果不明显;臭氧氧化法在臭氧通量为80 mg·h-1时,180 min时脱色率达100%;活性炭吸附联合臭氧氧化法相对于单一方法的降解效果有显著提高,COD去除率达50%以上,120 min时脱色率达100%。

(2)采用三维电解法电催化氧化处理结晶紫模拟染料废水,COD去除率达75%左右,100 min时脱色率达85%左右。采用三维电解法联合臭氧电催化氧化处理结晶紫模拟染料废水,结晶紫的降解效果明显提升,确定最佳条件为:pH值7、臭氧通量80 mg·h-1、臭氧曝气量1 200 mL·min-1。在此条件下,COD去除率达97%,脱色率在更短时间(60 min)内达到100%。

(3)三维电解法联合臭氧电催化氧化降解结晶紫的机理是:结晶紫结构破坏,三苯结构分离,形成苯胺类和酮类,继续氧化分解为苯酚类,然后苯环开环,最后分解成CO2、H2O等小分子物质。