热轧厂液压设备的故障分析与维护措施

崔立超

与传统设备相比,液压设备的优势体现在体积小、频率高、压力可控性优良等方面。此种设备在热轧厂有着较为广泛的应用,与生产效率关系密切。为了尽量防止设备故障影响热轧厂的正常生产,企业就要重视结合此类设备的故障诱因,抓好相应的维护管理工作。

1 相关概述

1.1 液压系统的工作原理

首先,应用液压泵部件展开能量的转变,也就是把马达生成的机械能量转换为液压体系中的压力能。然后,借助压力能的变化开展体系能量的传送。然后,借助各种控制阀与管路的传送,使得压力能转变为机械能,通过机械能促使驱动部件运转,从而实现部件的运转。

1.2 热轧厂液压设备的构成

热轧厂的液压体系重点包含机、电、液、气以及仪等系统,此五个系统的构成相对繁琐,且涉及到的功能较多,若是液压部件出现问题,检查与修理时间较长,难度较高。第一步,需要掌握液压体系的构成,其重点包含四个结构。首先为液压体系,也就是常说的自动厚度控制体系。其为热轧厂液压机械最终重要的构成,其主要包含电脑硬件、检测部件的控制部件、液压体系和伺服油缸的执行部件。若是进行细致划分则可分为电脑硬件、检测部件、泵站与控制阀等整体液压体系以及液压伺服油缸等。其次为液压CVC 控制体系,也可乘坐连续可变突度控制工艺,其为完成的电液伺服体系。然后为压力控制体系,此体系在弯辊箱中设有4 组爽效用的油缸,能够保证上轧辊处于平稳状态,确保在运转期间能够展现出有效的摩擦效用;但是作用在工作辊上的弯辊油缸,其重点是形成弯辊力,使得工作辊的凸度出现变化。最后为活套部件控制体系,此体系主要包含位置管控、力矩管控与前馈管控等主要管控体系,其工作原理相对繁琐,包含的流程交过,实际运转期间可能出现诸多改变。此体系在热轧厂液压机械中起到了关键的作用,因此在其反应速度与稳定性方面的标准较高。

2 热轧厂液压设备的故障分析

液压设备故障原因呈现多样性,并且具有很强的隐蔽性,且出现故障以后其相互之间会进行传递,造成相互影响的结果。

2.1 无压力故障

冶金液压机械出现频率较高的问题是缺少压力,此种问题的处理措施较多。冶金液压机械如果发生不吸油的情况,第一步需要针对油液的过滤装置展开查验,检查过滤设备中有无异物,如果出现异物可能会影响油液的流通性,导致流入机械的油液较少。机械中的驱动出现断裂情况,首先需要检验联轴器,保证联轴器处于正常位置,如果联轴器的位置出现变化,可能造成泵发生移动,进而导致泵断裂。冶金液压机械如果缺少压力可能造成定向位置出现问题,记住检验设备是线路从而保证设备良好的运转,同时需要第一时间针对机械线路展开对应的调节。有效如果出现逆流与溢流,需要检验油箱的方位有无变化,油箱的方位如果出现变化,可能导致原油异常损耗。

2.2 设备故障

冶金液压机械的故障和其他异常情况需要展开维修与养护,机械的压力问题在具体维修过程中有系统的流程。借助详细的查验能够发现油压力显示设备存在的异常,如果发现有零件性能受损,必须第一时间展开替换,防止出现更为严重的故障,并且需要针对设备出现的污染情况展开有关的接触,对于机械规划不足展开优化,在受损零件替换完成展开装设。冶金液压机械可能发生漏液问题,相关工人针对机械展开漏液清理期间,第一步需要针对泵内展开循环,从而提升系统的工作效果。在机械中必须在阀门前段装设过滤装置,替换管道之前必须针对管路展开清理,在保证整个体系清洁度的条件下展开后续操作。冶金液压机械操控工人必须熟练的掌握机械的装设和构成,保证出现异常情况时能够第一时间查找到问题部件,液压系统发生问题的重要主导因素为原油污染,原油污染可能导致设备零件受损。

2.3 以液压AGC 控制系统为例

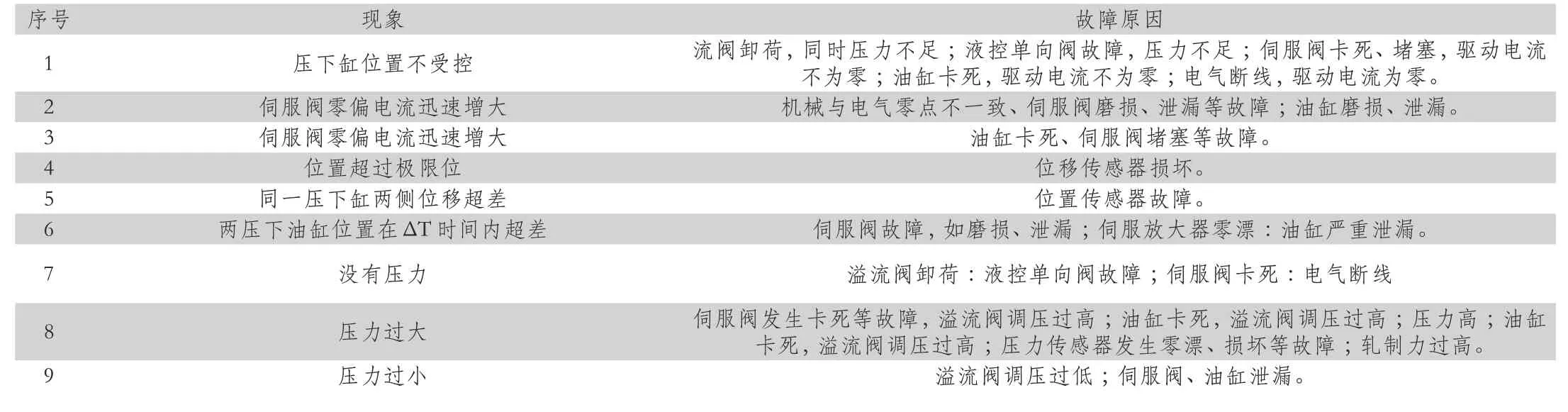

作为精轧机组液压控制系统的核心部分,故障主要表现为:①2 只压下油缸不平衡,二端倾斜或控制不稳定;②油缸压力过大或过小,或没有压力;③伺服阀驱动零偏电流大于正常值;④位置控制精度达不到要求,主要是传感器测量值超限值、位置值超差。汇总故障产生的原因,结果见表1。

表1

3 维护措施

3.1 健全管维制度

管理标准与管理工作者的联系与大脑和手联系相似,大脑必须思路清晰,手方能够做出对的动作,相同,必须具备详细、合理的标准与规范,管理工作者方可以正确合理的开展工作。在当前情况下强化工作需要创建下列几点规范:科学有效的创建报表制度。其需要包含下列内容:进行机械维修与养护期间,必须把所有进行工作的人员、问题情况、解决方式等有关情况进行记载,同时通过报表的方式进行存储,从而创建案例库,保证后期出现相似问题期间有据可依。然后,标准落实点检制度,其主要为在报表解析的前提下进行经验的归纳,同时将当前的数据当做基础,制定比较合理的维修与养护时间,同时在进行日常维修与养护期间需要着重的检验问题出现频次较高的位置。这项标准的优点主要为防护效果比较明显,能够有效的针对问题进行预防与管控。此外,逐渐的奖励主动维修与养护制度,这项标准的目的在于提升有关员工的责任观念与问题防治观念,确保技术工人在平时开展维修与养护期间能够自主的进行工作,在源头上防止问题的发生。

3.2 在设计源头上进行简化、优化

液压机械随着输出点的增加其安全性也会随之提高,所以“简化”为设计维修养护的关键。针对轧线区域液压体系展开完善与升级,把以往的4 个大包单体液压体系规划转变成一个液压规划体系。升级过程,其持续稳定的运转大约12 个月,未出现任何异常情况。

3.3 根据PLC 制作液压检测系统

以往发生液压问题,在未查找到实际的故障点的状况下,通常会采用更换液压部件的方法处理问题。譬如,液压机械运转期间发生粗轧一侧的液压缸不工作,无法准确的判别到底是液压缸、电磁阀以及柱塞泵哪个部件问题导致。通常是先检查判断是否是电磁阀故障,保证电磁阀没有问题后,若故障未处理,则需要更换新的柱塞泵才可以良好的处理故障。整体的维修时间大约需要三个小时。为此,技术人员通过研究PLC 控制电磁阀及液压缸的时序控制程序,研发液压检测系统,并将检测系统控制点与控制画面相连,当液压系统出现故障时,可以理解进行报警,有效的缩短了维修用时,降低了维修成本。

3.4 液压系统异常动作检测

①对于液压体系出现的问题展开检验显示未见异常;②检验开停节流阀;第一步需要检验液压缸的工作频次、液压泵的排量、相关部件和管道有无其他问题,若是2 个阀门在工作台工作期间未出现其他问题,则代表没有问题;③提升主溢流阀的压力,大约升高到十八兆帕,若是没有出现泄露问题,则代表无故障;④检验工作台换向阀的损耗程度,如果没有出现油液泄露,那么代表换向阀没有问题;⑤针对换向阀展开减压,用手控制阀孔的运动方向,使得液压缸进行移动,从而检测管道中有无异物以及卡滞,若是未出现改变,则代表换向阀无故障。经过上述一系列的检验之后,液压体系故障情况检验结束。

3.5 压力不正常进行维修和日常的维护方法

首先,液压力显示设备出现异常期间能够观察系统,针对系统展开修理。体系若是出现问题则需要第一时间展开维修,针对体系展开替换,体系容易发生污染情况,此时需要针对污染展开解决:由于规划不同因此其特性也会存在差异,个别规划的科学性较低,必须展开优化,针对损坏的部件展开替换或修理,之后再次装设;然后,液压部位可能发生油液泄漏的问题,针对液压的进行清理期间需要针对泵内展开循环,能够加载小车,通过此种方式提升效果;之后,针对泵前所有过滤设备展开调整,在阀门之前设置滤镜,针对新的管路第一次应用时需要展开清理,在修理或者更换后同样需要清理,确保其具有较高清洁度的情况下方能够针对体系的问题展开有效的调整;此外,若是力损发生异常则必须针对体系展开方针规划。并且,必须熟记平时维修与养护的所有工作,液压体系若是发现异常,容易造成原油被污染,导致有关配件出现问题。

3.6 加强维护人才培养,优化评估机制

液压系统本身比较复杂,再加上相关的技术一直处于不断更新和完善之中,要想做好设备维护工作,就必须要重视引入专门人才。这就要求企业在充分重视液压设备维护工作的基础上,借助招聘等渠道,选拔一批对于自动化技术和液压技术等均比较熟悉的专业人才。这样做可以弥补现有维护人员综合水平不高的缺陷,来带动管理团队能力的提升。同时,企业也要注重对在职员工展开培训,以提升其维护技术能力,使其更好的应对工作中的挑战。评估可以帮助明确液压设备的保养效率及维修成效,有助于维护工作在比较中不断进步。但目前这方面却存在一个比较突出的问题,即缺乏较为完善的绩效评估机制,再加上评估指标也不够全面,所得的评估结果实际上并不能反映真实的设备维护成效。所以,当前阶段有必要立足评估方面的问题,在不断完善指标体系的同时,重视对评估机制进行优化,以发挥其评价与激励作用,进而督促相关人员主动改善维护管理工作。

3.7 设备外在环境影响下的处理办法

设备管道的管理工作是极其重要的,在实际进行工作的过程中,如果这一部分经常发生问题,那么两个高速流体壁管之间的摩擦力必然会越来越大,在这一摩擦力逐渐升高的情况下,整个设备将会出现一系列的问题,这就需要运用较多的成本去解决。根据相关数据发现,液压系统在实际工作的过程中出现轧钢机械故障的几率在15% ~35%这一区域内,在这一故障不受控制的情况下,传统系统也会出现一定的问题。在珠三角洲附近是我国工业地带的主要区域,而在实际进行工作的过程中,管壁破裂问题发生的几率最高,同时也是导致整个系统发生故障的最主要原因。我们在进行维修的过程中要运用11.3%的时间去修理,除此之外,还会浪费掉大量的成本。在气温较低的情况下维护轧钢机液压系统的情况比较良好,在维护的过程中也要从监测以及维修两方面去进行工作,保证系统能够更好的运行。

3.8 元件材料使用不当处理办法

为了能够降低轧钢机发生故障的几率,我们需要通过降低箱面接合处的压力来达到这一目的。接合面不平整的问题是导致机械液压设备发生故障最大的一种原因。同时在进行修复的过程中,要保证所使用的原材料质量都能够达标,否则整个修复过程将会失去他所存在的意义,根据相关资料显示,机械设备所运用的材料组织密度大以及璧孔断裂问题是导致机械设备不合格的重大原因。而一些比较小型的企业并没有足够的成本去采购一些高精密仪器,特别是对于我国三四线城市的中小型企业来讲,更是与一些大型企业无法相比,现在在机械液压设备发生问题的情况下并不能在较短时间内解决问题,长此以往整个故障维修质量便会越来越差,甚至还会出现重复使用二手液压缸的问题,这样的一种维修手段只会提高发生故障的几率。液压设备的质量情况对于企业自身的经济效益有着密不可分的联系,只有使用脚高强度的精密仪器才能够保证整个工作更加顺利的进行。

3.9 对液压设备的诊断流程

在对液压设备的故障进行诊断的过程中,我们需要根据不同的液压设备选取不同的维修方式。在这种情况下,就需要相关维修人员严格按照实际的故障进行分析,找到发生问题的故障点并开启正常的维修工作。设备在实际运转的过程中也要定期对液压设备进行故障诊断工作,这样我们就可以提前查看液压设备是否存在问题并开启相映的维修工作,避免他们在发生问题后会对整个工作的质量造成非常不利的影响。从简到繁、从主到次一步步的查看设备的运行情况,在勘察实际情况之后再进行进一步的维修工作。液压系统所使用到的原件都非常的复杂,而这也是其中发生问题的最主要原因。一出各个零件的损坏可能不会导致各个操作程序出现问题,但是在长时间不解决的情况下,整个设备可能会涉及到多个器具都需要更换的问题,甚至还需要从各个方面来重新查看故障所存在的原因。

3.10 管道堵塞问题的处理方案

我们在对管道堵塞的现象进行实际处理工作的过程中,一方面,我们需要将输油管道内的杂质进行清洗工作,另一方面我们还需要对管道内的液压油进行更换,再进行更换的过程中要尽可能保证选择同一种液压油,不同品种的液压油会有不同的工作情况,一旦液压油粘稠度偏高,那么整个系统的正常运转便会收到非常不利的影响。此外,液压系统在实际进行工作的过程中要避免出现超载的问题,否则整个液压系统的运行将会存在一系列的安全问题。

3.11 液压油更新及系统安装

在长时间使用液压油的情况下,液压油的整个质量难免会存在一定的问题。如果使用液压有自身的质量存在问题,那么整个液压系统的内部设备在长期运转的情况下还可能会出现被腐蚀的情况。所以,除了要对液压系统内的液压油进行定期更换之外,还需要保证液压油的质量能够达到标准,只有这样整个液压设备才能够处于安全的状态下运转。所以,相关工作人员一定要注重查看液压油的质量问题,一旦发现液压油的质量不达标就需要进行立刻的更换工作。在更换液压油的过程中,要保证设备处于停止的状态,之后还要查看是否由于低压油变质而导致损害相应设备的质量,如果有则需要进行及时的维修工作。而相关工作人员在对液压油的质量进行分析的过程中,要充分了解到液压油内的化学成分,在全方面进行充分探讨分析之后再进行液压油的更换工作,为后期也要设备更加安全、稳定的运行提供一份夯实的基础。

4 结语

液压设备的系统复杂庞大,其产生的故障也比较复杂,企业应从根本上提高维护技术人员的故障判断能力,使其主动作为、以防代护,全力提高液压设备的稳定性和安全性,保证液压设备在整个运行过程中顺利进行,提升热轧厂终端产品的质量。