探讨工程爆破技术在矿山开采中的运用

黄雯泽

近年来我国采矿领域进步迅速,这种进步在工程爆破技术方面有着直观体现,但随着各类新型工程爆破技术开始用于矿山开采,这类技术的应用难度持续提升。为保证工程爆破技术应用效果,本文围绕该课题开展具体研究的原因所在。

1 工程爆破技术相关概述

随着采矿事业的不断发展,工程爆破技术出于对安全与效率的考虑也在不断优化,就目前发展现状而言,主要分为两类,一类是控制爆破,另一类是地下菜场爆破。对于前者而言,当前常见的控制爆破方法有三种,分别为微差爆破、预裂爆破以及挤压爆破,具体选择需要结合矿山实际情况而定;对于后者而言,在地下采场爆破中具有非常多的炮孔数量,相较于其他爆破方式,此类爆破技术的范围较大,所以爆破基础是大量炸药。在实施该爆破技术时,需要在综合考虑后制定科学爆破方案,以此降低矿石损失,保证爆破开采安全性。目前,爆破技术已经成为矿山开采工程中的重要技术,因此,掌握技术运用要点是必要的。

2 常用工程爆破技术

2.1 凿岩劈裂技术

在矿山开采领域,凿岩劈裂技术的应用较为广泛,该技术能够通过爆破设备进行凿孔,以此处理大型矿山岩石,同时将劈裂杆放置在凿孔得到的孔洞中放置,劈裂设备可在运行中通过劈裂杆产生反作用力,岩石内部在劈裂杆逐渐施加的压力下能够被凿开,凿岩劈裂技术在矿山岩石处理中的表现较为突出。世界范围内,凿岩劈裂技术的应用较为广泛,很多发达国家研发的先进劈裂机能够较好满足矿山开采需要,这使得凿岩劈裂技术广泛用于世界各地。深入分析可以发现,通过向岩石施加强大压力,凿岩劈裂技术能够在应用中具体性破坏岩石,采矿区域在这一过程中受到的影响极小,同时周边地区也不会受到凿岩劈裂技术带来的影响。在便捷、小巧且具备全新功能的劈裂机支持下,存在较为稀薄岩石层的矿山可应用凿岩劈裂技术进行开采,岩石能够在技术支持下实现高效率开采,更好满足矿山开采需要。

2.2 定向爆破技术

定向爆破技术在矿山开采领域的应用同样较为广泛,该技术利用炸药,属于最为常见的工程爆破技术之一,但不同于传统的非定向爆破,以往传统的炸药爆破属于非定向爆破技术,即尽管能够保证顺利爆破,但是无法控制爆破时岩石碎屑的准确方向,难以为现场工作人员提供安全保证。同时,运用炸药的非定向爆破技术也无法准确预测爆炸结果,往往需要投入大量的时间成本与人力物力,甚至引发重大安全事故。而定向爆破技术的炸药使用方式更为先进,可实现对爆破后岩石碎屑准确方向的确定,在应用效果和安全性方面的表现更为突出,能够有效降低矿山开采的不安全因素。相较于无法准确预测爆炸后造成结果的传统非定向爆破技术,定向爆破技术能够有效节约时间,避免重大安全事故产生。近年来国内外定向爆破技术发展迅速,如矿山悬挂矿石的定向爆破已经能够实现,这使得矿山开采效率进一步提升,定向爆破技术快速推广。在各地区矿山开采实践中,矿洞内矿石进入井中等情况在金矿开采中较为常见,这会导致矿洞被堵塞,直接影响矿山开采效率和效益,开矿作业难度也会同时提升,但在定向爆破技术支持下,依托铜制圆盘与烈性炸药,快速冲向岩石的铜盘可实现高达1.5m 的岩石穿透度,矿石溜井等现象在定向爆破技术支持下有效缩减,而通过适当调整炸药量,矿山开采的不同需求也能够较好满足。

2.3 二氧化碳爆破技术

一定高压下的二氧化碳能够转变为液态,将二氧化碳通过高压泵以业态形式在爆破管(圆柱体容器)内压缩,同时装入导热棒、破裂片、密封圈,将合金帽拧紧后即可应用二氧化碳爆破技术进行矿山开采。二氧化碳爆破技术的应用过程需要在矿山爆破现场固定爆破管,具体需要固定在需要爆破处的钻孔中,并完成起爆器电源连接。在高导热棒通过微电流时,安全膜由这一过程产生的高温击穿,气化的液态二氧化碳会急剧膨胀,泄压阀在由此生成的高压冲击波下会自动打开,堆积物或被爆破物品受此影响会在几何级当量冲击下推进。二氧化碳爆破技术仅存在0.4ms 的低温爆破过程,由于不会产生电火花和电弧,且爆破前后不会产生有害气体,该爆破技术在应用中不会受到高热、高温、高寒、高湿影响,同时存在无粉尘、无震荡特点。作为典型的惰性气体,二氧化碳能够通过物理反应的体积膨胀满足矿山开采爆破需要,使近年来该技术的应用日渐广泛,如基于二氧化碳致裂器用于煤矿致裂切顶。

2.4 爆系统技术

起爆系统技术同样能够为矿山开采提供支持,该技术能够保证矿山开采安全和效率,这使得长期以来起爆系统技术的研究和推广向来受到重视,如何成功过滤杂质电流直接关系着起爆系统技术应用效果。电器起爆系统属于较为传统的起爆系统,该起爆系统在应用中会受到杂质性电流影响,这种影响会作用于起爆时间上,进而影响工程爆破技术应用效果,严重时还会导致安全事故。相较于电器起爆系统,激光起爆系统和光纤起爆系统属于现阶段应用较为广泛的起爆系统技术,二者不存在杂质电流,而且激光起爆系统可通过光纤进行传输,不会对周围工作人员造成任何影响,还会增加起爆系统的起爆距离。此外,这种起爆系统以电起爆作为基本前提,创新了以往传统的起爆系统,所以在矿山开采中的应用更具安全性、稳定性。在整个起爆系统中,相较于以往传统的普通雷管,为提高爆破技术的可控性,所以采用的是电子雷管。普通雷管通过化学引线控制雷管的爆炸情况,但是由于爆破过程中存在较多影响因素,所以可能会影响到具体的起爆时间,这一不确定性因素极易造成人员的伤亡。但是电子雷管对起爆时间的控制是依托于其内部的小型电路,整体可靠性更强,能够有效改善爆炸过程中爆炸时间拖延或不准确的问题,进一步保证爆破安全。

2.5 等离子爆破技术

等离子爆破技术主要利用蓄电池组,通过将电能存储在其中,并在岩石孔洞中放置金属级,通过结合实际环境合理设置远程开关,能够在实现爆破目标的同时避免对周围工作人员造成安全危害。一旦开关启动,蓄电池组将会在极短时间内向孔洞的金属级释放之前存储的强大电能,在该情况下,电解质转变为高压,从而顺利爆破。虽然该爆破技术与化学爆破实现的最终效果基本相同,但是所运用的机理却天差地别。由上述爆破技术布置可知,等离子爆破技术主要利用大量电能释放时产生的巨大压力,以此催动岩石孔洞的金属级,最终形成强大冲击力量,在该情况下,爆破后并不会产生任何有害气体,在满足矿山开采爆破要求的基础上,对周围环境造成的影响较小。

3 工程爆破技术的具体应用

3.1 工程概况

以内蒙古某大型铁矿露天开采为例,案例铁矿的矿产成因多变且地质环境复杂,广泛存在花岗—绿岩地体,受地质条件影响,岩石爆破属于铁矿露天开采必须解决的问题。以案例矿区铁矿2 号脉为例,矿脉倾角、厚度分别为25°、40cm,同时存在2m 左右的矿体露头埋深,地表水丰富,矿区300m 范围内存在通讯电缆线、高压线,500m 范围内不存在居民点和公路。

3.2 技术方案

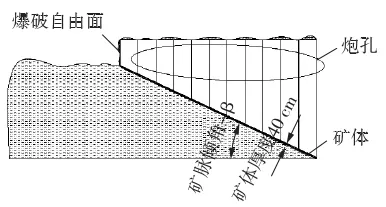

图1为深孔微差爆破技术应用的技术方案,该技术的具体应用需要在较浅矿体埋深区域通过挖掘机完成覆盖层超前剥离,以此得到爆破自由面,高度按照2m ~3m 控制,必要时可按照可挖掘的深度控制爆破自由面。

图1 技术方案

深孔微差爆破技术在具体应用中需要关注爆破参数的科学设计,结合矿山机械设备情况和生产能力,案例铁矿采用潜孔钻机完成炮孔凿岩,型号为KT8,炮孔倾角、炮孔直径分别为90°、90mm,由浅到深布置炮孔深度,具体控制在3m ~20m区间。

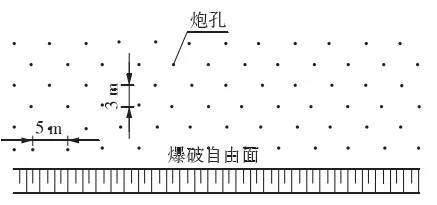

按照菱形进行炮孔布置,结合性硬度要求确定孔网参数,围绕6m×3m、5m×3m、4m×3m 开展试验,可得到图2 所示的最佳爆破孔网参数。

图2 最佳爆破孔网参数

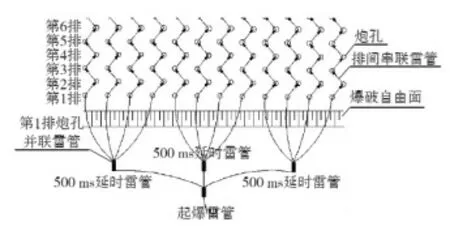

为提升爆破规模并控制爆破用品成本,案例铁矿采用深孔现场混装乳化炸药装药技术,该技术存在较低的成本且能够较好适应矿区存在的大量地表水,在提升作业效率方面也有着出色表现。在起爆方法选择上,采用图3 所示起爆网络设计。

图3 起爆网络设计

按照菱形进行各排炮孔布置,相同参数的起爆药包和延时雷管装填于各炮孔内,延时雷管彼此相连,起爆药包与延时雷管的另一端连接,具体选择孔底起爆方式。分组围绕第一排炮孔雷管开展,1 组包括4 个~5 个炮孔雷管,通过并联方式进行各组雷管连接,串联方式用于每排间雷管连接。在深孔微差爆破技术的具体应用中,大自由面作用下的第一排炮孔首先起爆,后续爆破孔逐排起爆,可得到顺着自由面抛掷的大多数爆破岩石。

3.3 技术优化

为进一步降低成本并优化爆破效果,还应进一步优化深孔微差爆破技术应用,这一优化可围绕中深孔爆破参数、爆破间隔时间、起爆方法及起爆网络、装药参数共四方面入手。

3.3.1 深孔爆破参数优化

基于90°钻孔倾角、90mm 钻孔直径,在潜孔钻机KT8 支持下进行凿岩,可得到穿过铁矿脉的炮孔深度,同时矿脉埋深会直接影响炮孔深度,为控制采矿成本,按照20m 控制最大炮孔深度,具体控制在3m ~20m 区间;开展小台阶模型爆破试验优化炮孔排距及间距,以此控制炸药单耗和爆破块度,在具体试验中,在穿孔参数不变,菱形布孔并设置1.5m 最小抵抗线时,调整炮孔排距及间距,可确定炮孔排距、间距分别为3m、4m 时,存在0.7g/m3炸药单耗、6cm 特征块度,炮孔排距、间距分别为3m、5m 时,存在0.5g/m3炸药单耗、15cm 特征块度,炮孔排距、间距分别为3m、6m 时,存在0.6g/m3炸药单耗、30cm特征块度。结合试验可以确定,为控制炸药单耗、降低大块率、改善爆破质量,需选择最佳炮孔排距、间距,分别为3m、5m。

3.3.2 微差爆破间隔时间优化

在矿山爆破领域,微差爆破技术的应用较为广泛,该工程爆破技术存在鲜明地震波特点,最大振幅值小、频率高、周期短且主震响持续时间短。微差爆破间隔时间参数在微差爆破技术应用中较为关键,直接影响爆破振动和爆破地震波效应,因此案例矿山同样在爆破间隔时间优化方面投入精力。结合现有研究和实践可以发现,三方面因素决定起爆时差,包括后排药包炸药爆破后应力波、裂隙扩展至自由面、前炸药包形成自由面对应时间,结合案例矿山的爆破实践,按照25ms ~500ms 控制微差爆破间隔时间,孔间延迟、孔内炸药爆破延迟分别为25ms、500ms。

3.3.3 起爆方法及起爆网络优化

案例矿山选择现场混装乳化炸药方式,基于延时雷管孔间微差起爆开展多排孔微差逐排爆破,所有炮孔采用的延时雷管规格为25ms ~500ms,第一排炮孔并联起爆用雷管规格为500ms,排间的炮孔段串联使用25ms 延时雷管,第一排3 组雷管线管引爆由起爆雷管完成,第一排延时雷管由此同时导爆,逐步完成逐排微差爆破。为实现爆破大块产出率控制并高效利用炸药爆破能量,设置起爆药包于炮孔底部,起爆药包与延时雷管500ms 段连接,孔底集中起爆可由此实现,其中炮孔间延 时 分 别 为0ms、25ms、50ms、75ms、100ms、125ms、150ms、175ms、200ms、225ms、250ms 时,对应孔底延期时间分别为500ms、525ms、550ms、575ms、600ms、625ms、650ms、675ms、700ms、725ms、750ms。

3.3.4 装药参数优化

由于案例矿山所在地区存在丰富地表水,为应对较高的炮孔水位,为提升炸药利用率和装药效率,选择现场混装乳化炸药进行爆破的方式,这能够实现装药高度降低,装药安全系数也能够同时显著提升,更好保证爆破作业安全。围绕深孔装药结构进行分析可以发现,炸药装填前需要将炮孔矿脉超深距离通过填塞物堵塞,之后预留填塞物于炮孔上部,具体长度控制在2m ~3m,炮孔填塞选择存在较小粒度的碎岩。结合计算可以确定,相较于0.6kg/m3药卷式乳化炸药的炸药单耗,现场混装乳化炸药存在0.43kg/m3的炸药单耗,优势极为显著。

3.4 爆破效果

在应用深孔微差爆破技术的过程中,底部铁矿体可通过炮孔内的炸药振裂,铁矿开挖便利性因此大幅提升。同时,技术应用能够直接朝自由面方向进行爆破岩体抛掷,可得到块度均匀爆破岩石,仅存在10%左右大块率,爆破冲击波、地震波及飞石等危害得到有效控制,周边建筑物受到的爆破振动损害基本消除。自应用新技术以来,案例矿山未出现爆破安全事故,矿山安全生产得到保障,由此可直接了解深孔微差爆破技术的应用价值。

4 结论

综上所述,多方面因素均会影响工程爆破技术在矿山开采中的运用。在此基础上,本文涉及的技术方案、起爆方法及起爆网络优化、装药参数优化等内容,则提供了可行性较高的工程爆破技术应用路径。为更好服务于矿山开采,工程爆破技术应用还应关注爆破模拟的科学开展、安全管理的进一步强化等方面内容。