马兰矿复杂地质构造区巷道注浆加固技术研究

刘青元

(山西西山煤电股份有限公司 马兰矿,山西 古交 030200)

1 工程概况

西山煤电集团公司马兰矿南五下组煤采区回风大巷平均埋深450 m,设计长度为1 380 m,沿东西方向布置,主要承担着南五下组煤采区的回风任务。南五下组煤采区回风大巷沿8号煤层底板掘进,8号煤层位于石炭系太原组,煤层平均厚度为4.39 m,平均倾角为5°,属近水平至缓倾斜稳定可采厚煤层,煤层结构较复杂,含1~2层不稳定夹矸,厚度0.03~0.17 m,煤层普氏硬度1.6。煤层顶底板情况如表1所示。

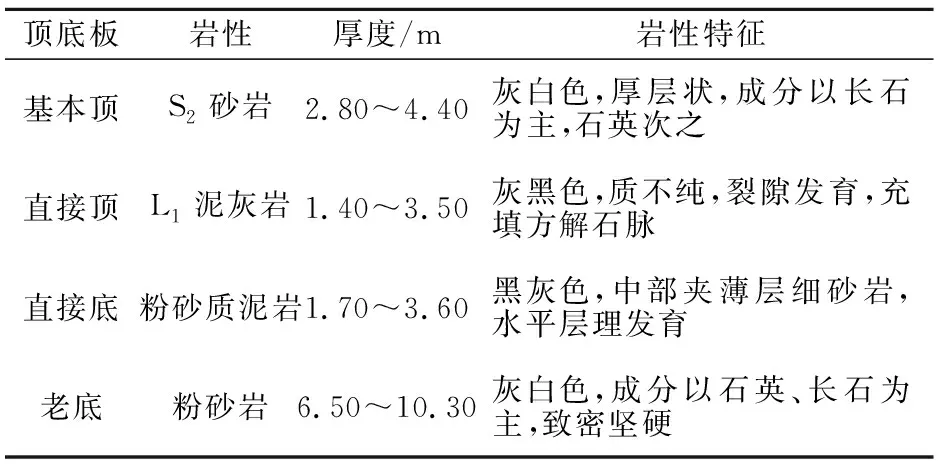

表1 煤层顶底板结构

南五下组煤采区回风大巷断面为直墙半圆拱形,其中,巷道宽度4.7 m,直墙高度1.7 m,拱高2.5 m。根据地质勘探报告,回风大巷掘进过程中先后揭露F10断层、F12断层、X11陷落柱、X16陷落柱等地质构造带。由于地质构造带内围岩松软破碎,且构造应力集中,导致巷道变形严重,现有支护条件无法保证巷道的稳定性,需对巷道围岩采取注浆加固技术。

2 定量注浆加固理论分析

根据围岩钻探结果,南五下组煤采区回风大巷陷落柱区域的围岩主要以黄土及碎矸石组成,断层带区域的围岩主要以断层泥及砾石组成,均为软弱土层围岩,因此,选择劈裂注浆为此次注浆加固的主要方式。

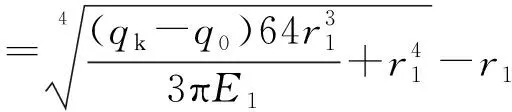

对巷道破碎围岩进行注浆后,浆液胶结破碎岩块在巷道周围形成具有一定承载能力的壳体,保护巷道的稳定性。为便于受力分析,采用圆环力学模型代替巷道,注浆形成的壳体环向分布有均布载荷,如图1(a)所示。取壳体圆环的一半为研究对象,建立复杂构造下壳体临界破坏载荷的力学模型,如图1(b)所示。

图1(b)中的曲线ABD为原壳体在临界载荷的作用下弯曲变形后的平衡状态。图1中,r1为注浆巷道等效半径,m;l为每次注浆加固的长度;qcr为壳体破坏的临界载荷;q为破碎围岩对壳体的压应力,kN;h为壳体等效厚度,m;θ为壳体任意一点与水平线的夹角,(°)。

根据壳体注浆加固理论,壳体保证巷道稳定性的临界厚度h临可由公式(1)确定:

(1)

巷道采用全断面注浆时,构造区域围岩的最少注浆量Q可由公式(2)确定:

Q=Aρπlh临ηλ(h+2r1)

(2)

式中:qk为作用在巷道围岩上的应力,kN;q0为巷道原支护结构所提供的的支护阻力,kN;E1为围岩注浆加固后的弹性模量,MPa;A为注浆过程中的浆液漏失率,取1.3;ρ为浆液密度,kg/m3;η为构造段围岩裂隙分布率,取4%;λ为浆液充实率,取0.8。

3 浆液扩散规律分析

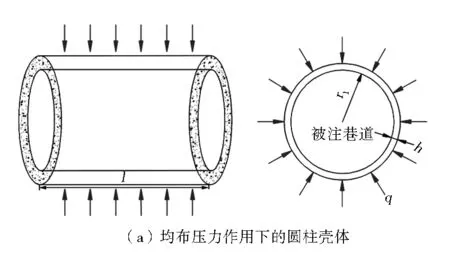

3.1 建立模型

在复杂构造区域进行注浆时,浆液的扩散受诸多因素的影响。为使模拟效果贴合实际,采用离散元数值模拟软件3DEC中的随机裂隙网格(DFN)模型进行模拟分析。建立的模型长、宽、高均为10 m,通过命令在模型中部平行于Y轴的方向生成钻孔,并在钻孔环向施加均布载荷模拟注浆压力。建立的模型如图2所示。

图2 数值模拟模型

模型生成后,结合实际工程条件,模拟分析不同注浆压力下的浆液扩散规律,其中设置注浆压力为1~6 MPa。

3.2 注浆压力对浆液扩散的影响

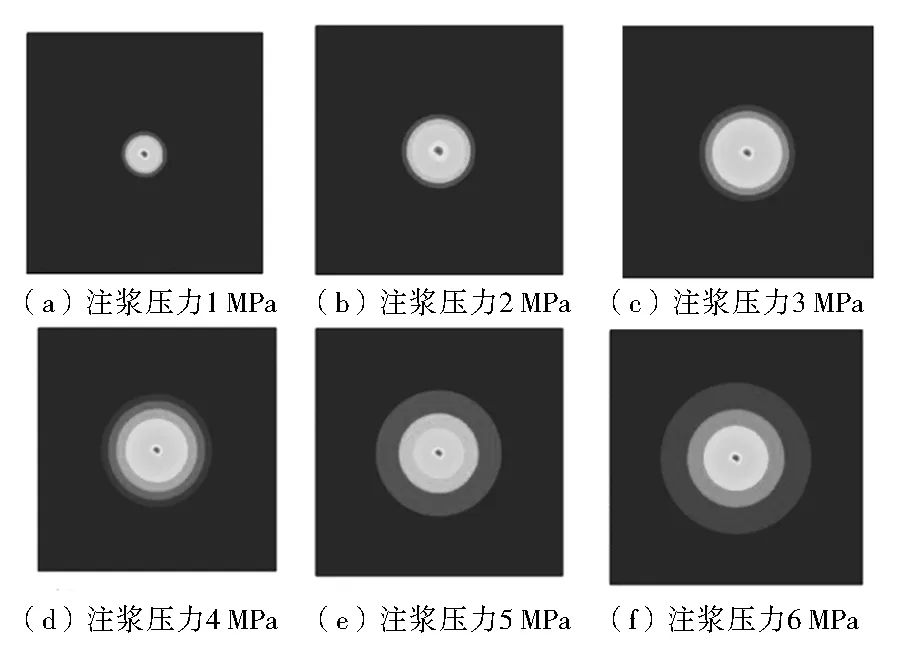

不同注浆压力下浆液扩散形态的模拟结果如图3所示。

图3 不同注浆压力下浆液扩散形态

由图3可知,浆液以钻孔为中心在破碎围岩内呈球形向外扩散,且随着注浆压力的增加,浆液的扩散半径也逐渐增大。由于浆液存在一定粘稠性,加之破碎围岩裂隙的阻力,会使浆液的扩散压力逐渐衰减,进而形成局部的梯度压力。注浆压力为1 MPa时,浆液扩散半径为1.0 m,注浆压力增大至2 MPa时,浆液扩散半径为1.5 m,较1 MPa注浆压力下增加了50%;而注浆压力从5 MPa增加到6 MPa时,浆液的扩散半径由2.69 m增高至3.0 m,增幅率仅为11.5%,由此可知,浆液扩散半径的增幅率会随着注浆压力的增加而逐渐减小。

综上分析可知,6 MPa注浆压力下的浆液扩散半径是1 MPa注浆压力下的3倍,但浆液扩散半径的增幅率较低。

4 注浆加固方案

1) 注浆深度。合理注浆深度应覆盖巷道的临界壳体,根据普式拱理论,结合巷道构造区域的围岩特征,得出构造区域围岩承载的最大应力qk=117.23 kN/m2。结合目前巷道的支护条件,取原支护阻力q0=52.08 kN/m2;注浆巷道的等效半径r1=2.2 m。通过试验,得到围岩注浆加固后的弹性模量E1=5.1 MPa,将上述数据代入公式(1),得到壳体保证巷道稳定性的临界厚度h临=2.3 m,考虑施工现场环境复杂,最终确定为3.0 m的注浆深度。

2) 注浆压力。基于数值模拟结果,注浆压力为6 MPa时,浆液的扩散半径为3.0 m,高于壳体的临界厚度,结合现场围岩条件确定注浆终孔压力为6 MPa。

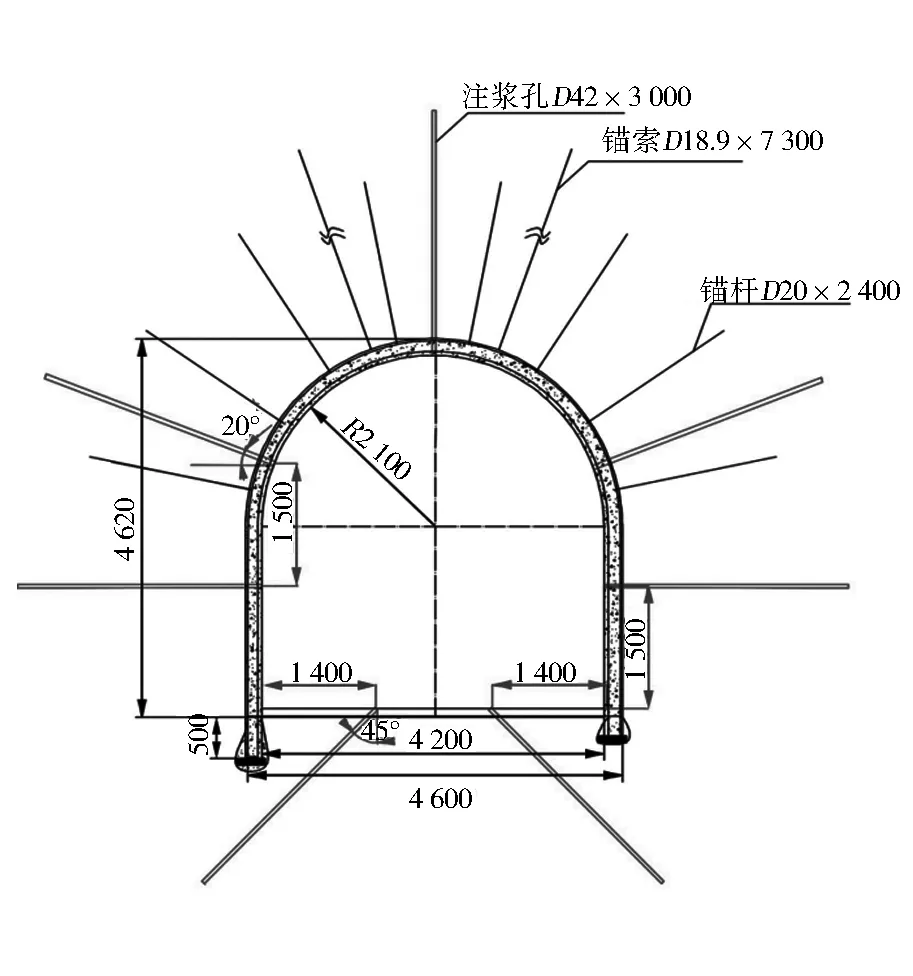

3) 注浆钻孔布置。在巷道全断面内共施工7个钻孔,钻孔孔径D44 mm,孔深3 000 mm,沿掘进方向排距为3 000 mm。其中,顶板钻孔重合于巷道中轴线,垂直顶板施工;两帮钻孔距底板1 500 mm,垂直巷帮施工;拱肩窝处距巷帮钻孔1 500 mm各施工1个钻孔,钻孔仰斜与水平线呈20°夹角;底板钻孔距巷帮底角1 400 mm,下扎45°施工。具体钻孔布置如图4所示。

4) 注浆量。根据壳体临界厚度及实际围岩条件,取壳体等效厚度h=3.0 m,浆液密度ρ=1 585 kg/m3,代入公式(2)可得延米巷道需注浆0.62 t,换算到每个注浆孔需注浆0.27 t。

5) 注浆结束标准。单孔注浆压力达到6 MPa或者注浆量达到0.27 t时,即可停止注浆,并进行封孔,封孔时需保证孔口封堵严密,防止浆液漏出。

图4 注浆孔布置示意(mm)

5 应用效果分析

为分析南五下组煤采区回风大巷的注浆加固效果,采用十字布点法对巷道表面位移进行监测,监测周期40 d,监测结果如图5所示。

由图5可知,巷道在原有支护条件下变形量大,且并无稳定的趋势,其顶板最大下沉量达250 mm,两帮最大移近量达330 mm,底鼓量最大为190 mm;巷道注浆加固完成后,巷道的变形在注浆后30 d逐渐趋于平稳,其中,顶板最大下沉量为46 mm,两帮最大移近量为95 mm,最大底鼓量为50 mm,较原支护条件下分别降低了81.6%、71.2%、73.7%,说明该方案有效控制了巷道构造区域的变形。

图5 巷道位移监测曲线图

6 结 语

根据马兰矿南五下组煤采区回风大巷的赋存特征,对巷道围岩注浆加固的机理进行分析,建立了壳体临界破坏力学模型,并给出了保证巷道稳定性的临界壳体厚度及最少注浆量的表达式。利用3DEC数值模拟软件模拟分析了注浆压力对浆液扩散规律的影响,结合理论表达式确定出合理注浆深度为3 m,最少注浆量为0.62 t,注浆压力为6 MPa,并对注浆钻孔的布置方案进行了设计。现场应用结果表明,对巷道实施该注浆加固方案后,围岩的变形得到了有效控制,满足矿井的正常生产需求。