基于交流变频传动系统扭矩闭环控制技术研究

王 靖

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

交流变频传动系统依靠转速控制精度高、速度控制范围广、传动电机维护简便等优势,成为测试台行业首选传动平台。但众所周知,交流变频传动系统在扭矩控制模式下,其精度最高可至3%,从而限制该系统在高精度扭矩控制需求上的应用。本文通过研究交流变频传动系统扭矩直接闭环控制技术,解决交流变频系统扭矩控制精度低等问题,并以某航空惯性试验台为例,详细阐述扭矩直接闭环控制系统。

2 系统组成

航空惯性试验台主要用于完成飞机刹车装置动态性能测试,传动系统是其关键组成部分,为试验台试验提供满足要求的速度、加速度、扭矩等试验条件。该试验台的传动系统采用交流变频传动平台,主要由传动电机、电机变频驱动器、编码器、动态扭矩计等组成。

3 技术原理

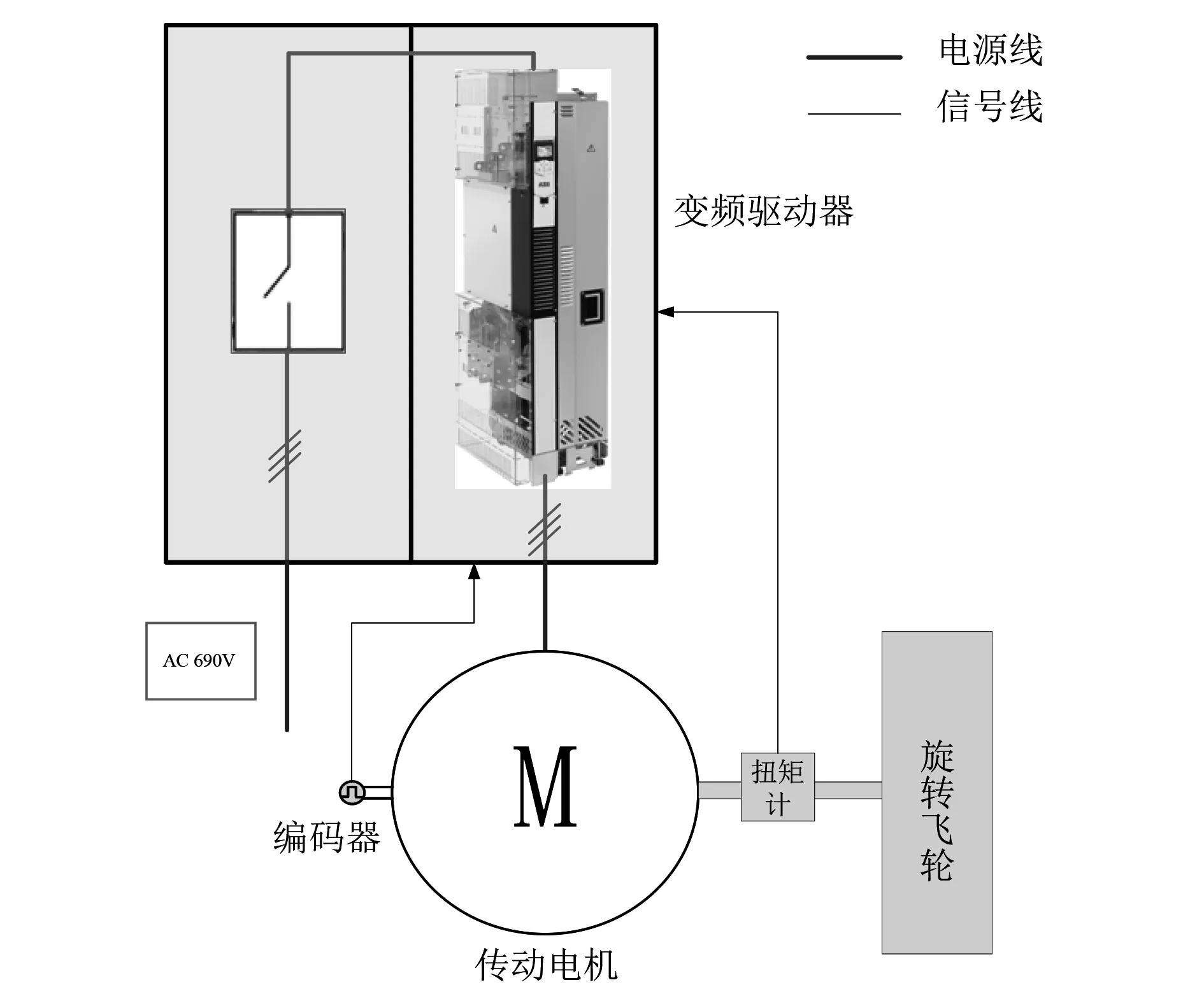

某惯性试验台交流传动系统架构如图1所示,该试验台采用ABB ACS880交流变频平台,根据试验台测试工况要求,传动系统应根据试验阶段分别具备转速控及扭矩控两种控制方式。转速控时依靠电机编码器实时测量电机转速且实现转速闭环控,该技术已经非常成熟,这里不再赘述。当传动系统由转速控切换至扭矩控时,常规做法是通过电机输入电流矢量分解控制方式控制电机电磁扭矩,这无法保证电机实际输出扭矩的精度,在此引入电机扭矩直接闭环控制策略。

图1 某惯性试验台交流传动系统架构

如图1所示,电机负载输出轴上加置动态扭矩计,用来实时测量电机输出扭矩,并且可利用该测量值进行扭矩直接闭环控。扭矩直接闭环控可在总控系统实现,但因为总控系统与变频器之间存在通信延时,无法满足动态响应性能的要求,故本文提出在变频器内部实现直接扭矩闭环控制。

为保证动态扭矩计输出信号的抗干扰能力,建议扭矩计输出信号为脉冲量。本文所选扭矩计为HBM T40系列动态扭矩计,通过ACS880变频器FEN-01编码器采集板块,接收扭矩计脉冲反馈信号,最后根据反馈的扭矩实时值,在变频器内部进行自编程,实现高速的扭矩闭环控,可编程部分控制周期最低可设为1ms。

需要注意的是,ACS880变频器FEN-01编码器采集板块有线路校验的要求,要求通道CHA和通道CHB均有信号,而扭矩仪只有一路信号,为了满足传动的线路校验要求,需要将CHA信号复制给通道CHB。因为信号完全复制,在工程量转换计算的时候选择CHA计算,忽略CHB信号。

4 编程实现

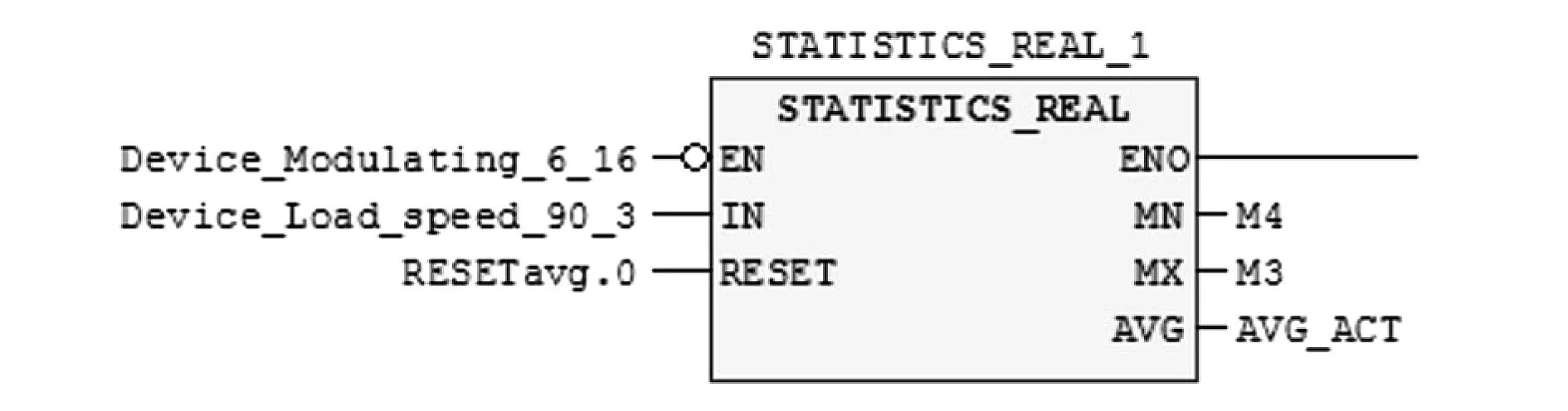

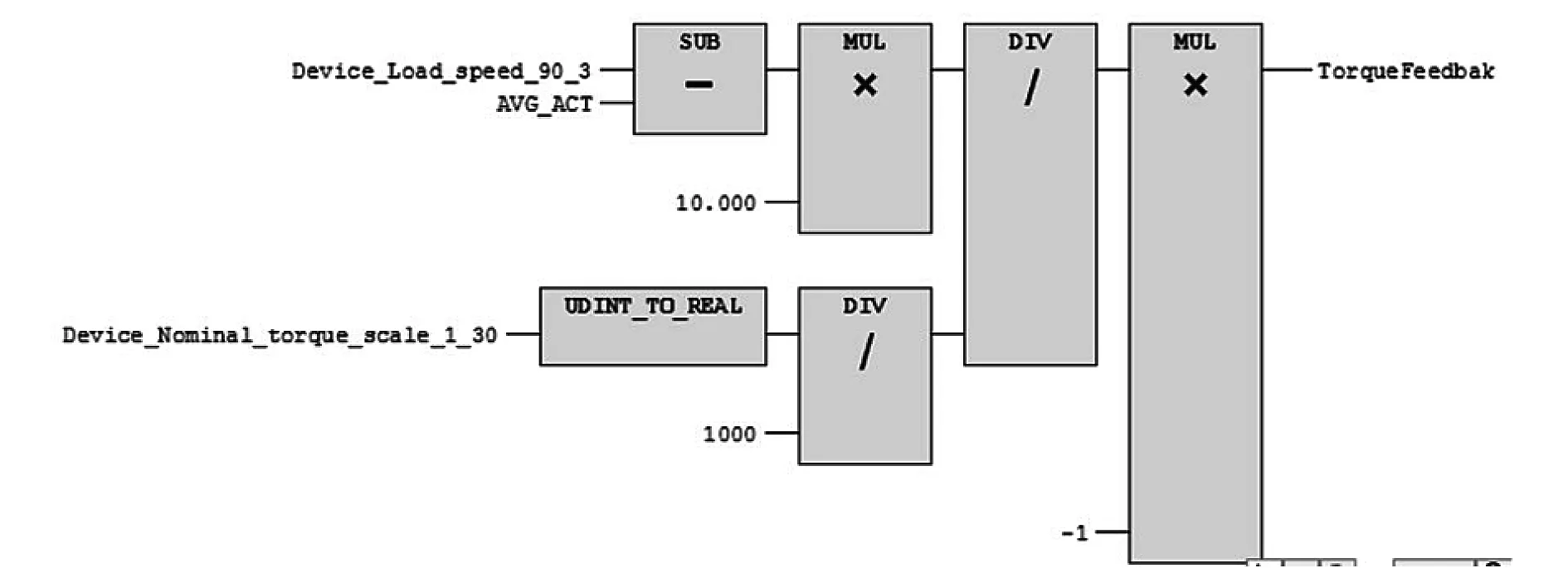

如图2所示,在运行前需对扭矩计信号进行零点校准,即在传动不运行时,变频器内部一直在提取扭矩计反馈值的平均值。一旦开始运行,锁住该值,作为本次运行的扭矩计零点对应值。运行时,需对扭矩计的频率量反馈值进行工程量转换,转换为变频器内部可进行识别计算的工程值,ACS880平台转换后扭矩计的反馈值以电机额定转矩的百分比形式输出。工程量转换模块如图3所示。

图2 动态扭矩计零点处理模块

图3 工程量转换模块

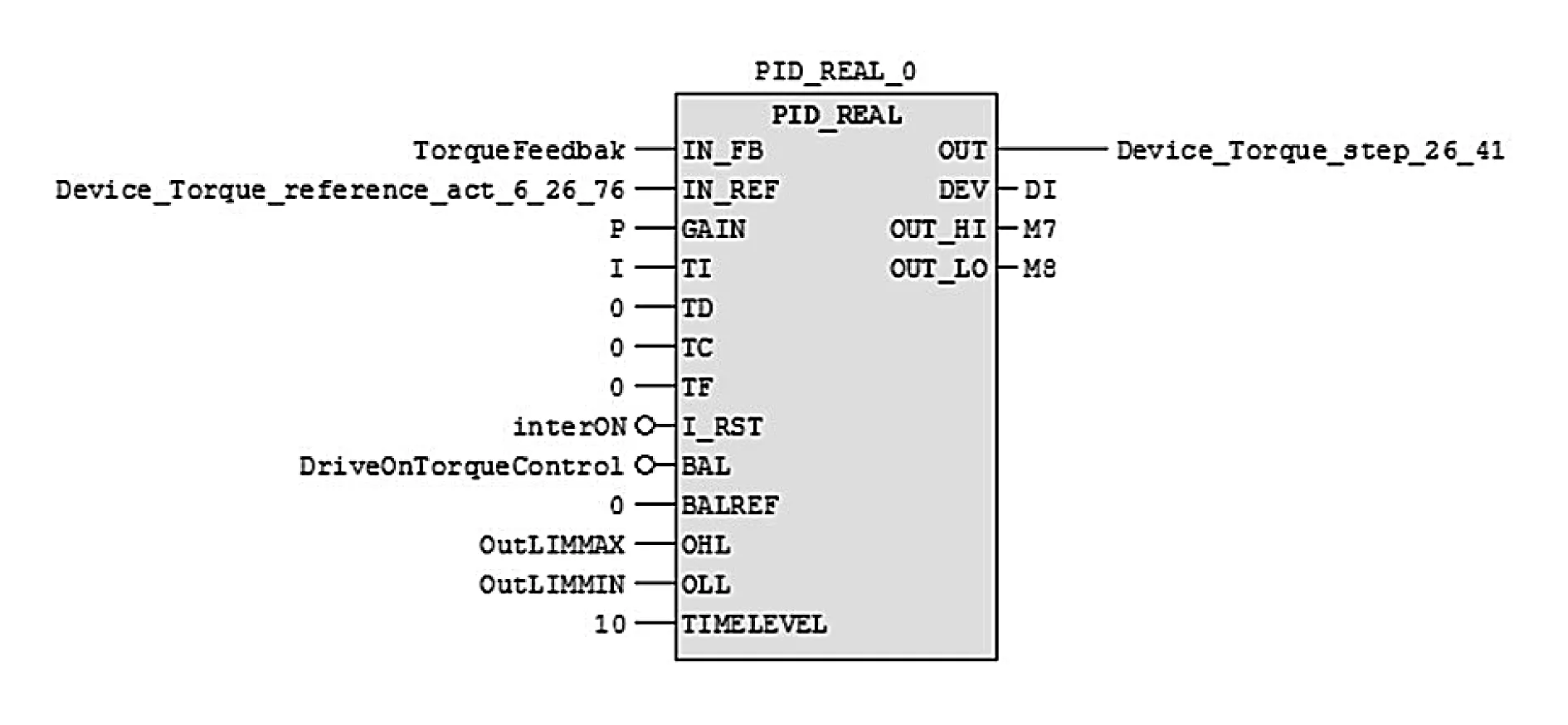

在扭矩控制方式下,利用上述扭矩工程量反馈值,进行电机实际输出扭矩PI闭环控制。在此需要注意扭矩阶跃给定时的超调现象,为此需要有条件地投入扭矩闭环控制积分调节环节(建议投入条件:反馈值绝对值大于给定绝对值的90%)。扭矩闭环控制模块如图4所示。

图4 扭矩闭环控制模块

交流变频传动系统在进行扭矩直接闭环控制时,应具备扭矩计信号故障时的应急保护措施。动态扭矩计由内环、外环组成,内环通过法兰盘与电机输出轴连接,外环安装于固定支座上。试验台因长期运行振动,可能会造成外环支座工装发生一定量的位移,从而使扭矩计外环与内环不对中,输出信号错误(一般为负方向最大值)。这样导致扭矩峰值输出,对试验件可能造成不可恢复的损坏。鉴于此,应具备扭矩闭环应急保护措施,即当扭矩计信号出现负方向最大值时(选择扭矩计的量程应大于电机力矩量程的20%),扭矩闭环失效,自动转入开环控制,继续完成试验。

5 技术验证

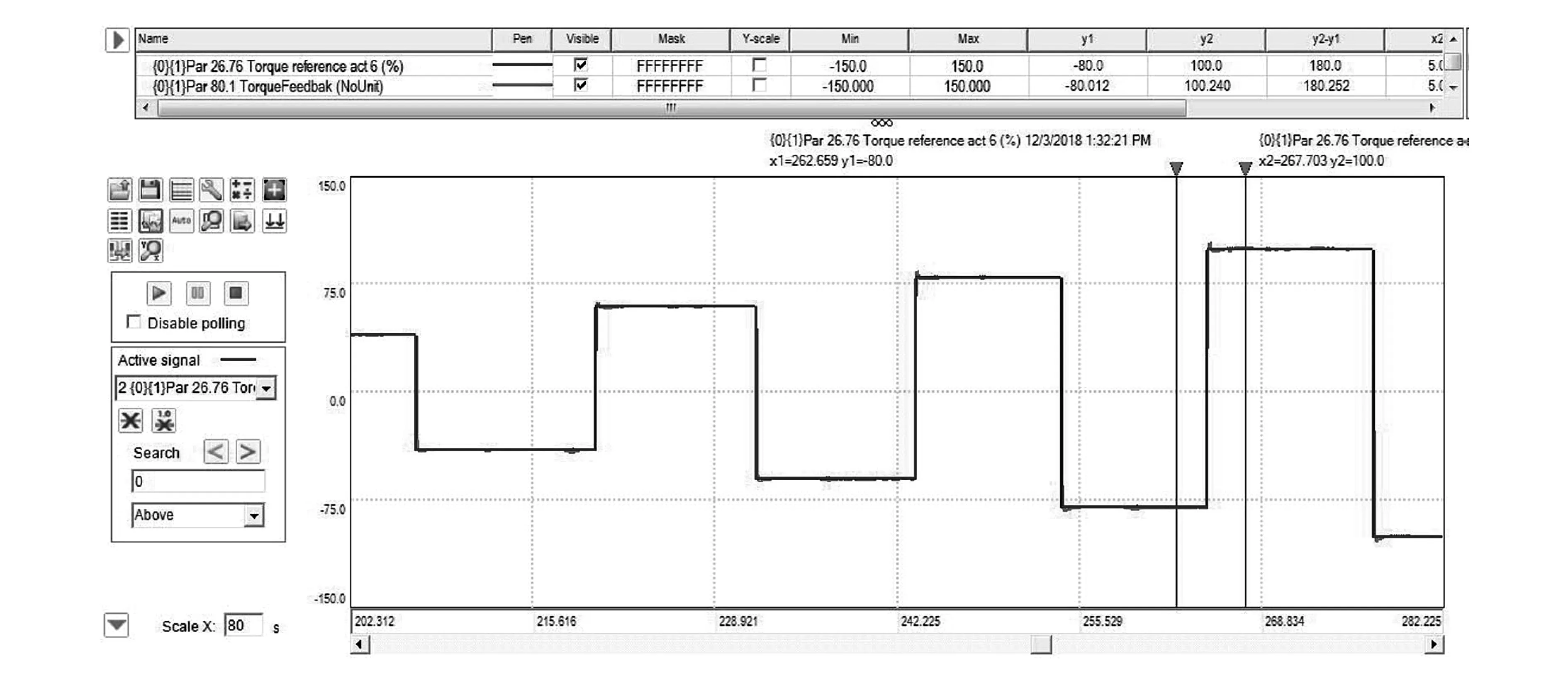

通过上述扭矩直接闭环控制技术,有效地提高了交流电机的扭矩控制精度。某航空试验台电机扭矩控制曲线如图5所示。Y1时刻,给定为-80%,反馈为-80.012%;Y2时刻,给定为100%,反馈为100.240%。除了在转矩给定阶跃上升段略有超调外,稳态段扭矩控制精度可达0.5%,满足该试验台扭矩控制精度1%的要求。

图5 某航空试验台电机扭矩控制曲线

6 结 论

经过试验验证,交流变频传动系统扭矩闭环控制技术能够将电机扭矩控制精度从3%提高至1%,满足扭矩高精度、快响应的测试台要求。