电场驱动喷射微3D打印的高性能纸基电路制造工艺研究

张勇霞 张广明 周龙健 周贺飞 许 权 兰红波

青岛理工大学山东省增材制造工程技术研究中心,青岛,266520

0 引言

随着当今社会电子技术逐渐向柔性化、轻量化方向迅速发展,传统刚性电路板已难以满足电子器件的需求。柔性电子因其优异的弯折性能、简易低成本的制造技术等特点被广泛应用于电子市场,例如柔性显示屏[1-2]、传感器[3-6]、光伏电池[7-8]、有机发光二极管[9-10]、射频识别(RFID)电子标签[11-13]以及可穿戴电子设备[14]等。然而,目前市场应用于柔性电子设备的基材大多属于有机塑料[15-16],如PET、PEN、PI等,这类基材原料成本高,而且在自然环境下难以降解,容易产生污染。近年来,纸质基材本着可生物降解、柔韧、一次性使用、绿色环保等发展理念,纸基柔性电路逐渐成为柔性电子主力军[17-20]。

目前制备纸基电路的技术主要包括:印刷技术(凹版印刷、丝网印刷、柔性印刷、胶版印刷)、喷墨打印[21]等。其中,印刷技术虽然具有高效率、操作简单等优势,但存在一定的局限性,例如柔性印刷[22]时柔性板上的图案易发生变形,导致印刷分辨率降低(大于40 μm),且印版压在基底上挤压油墨导致印刷图案边缘形成晕圈状形状;凹版印刷的凹版辊制造昂贵,印刷油墨的黏度受限(黏度小于0.02 Pa·s),太低的黏度会导致印刷单元脱落引发漏印;丝网印刷适应性强,但印刷精度低,印刷厚度不均匀(3~15 μm);胶版印刷必须使用具有合适表面张力的高黏度油墨,虽然可实现较高分辨率,但是水的存在以及胶印油墨的黏度限制使此技术存在一定的局限性;喷墨打印[23]同样存在打印分辨率低(大于20 μm),受打印材料黏度的限制(小于0.03 Pa·s)的缺点。因此,急需开发一种在纸质基材上实现高分辨率制造的新技术。

结合高黏度低温烧结纳米银浆和微尺度增材制造工艺的优势,本文提出了一种基于电场驱动喷射沉积微3D打印(electric-field-driven micro-scale 3D printing,EFD)[24-25]制造高分辨率纸基电子新方法,它既简化了纸基电路制造步骤,又解决了当前技术无法实现高分辨率、大高宽比的难题,为探索高性能柔性纸基电路制造提供了一种全新的解决方案。

1 电场驱动喷射沉积微3D打印高分辨率纸基电路制造方法

1.1 工艺基本原理

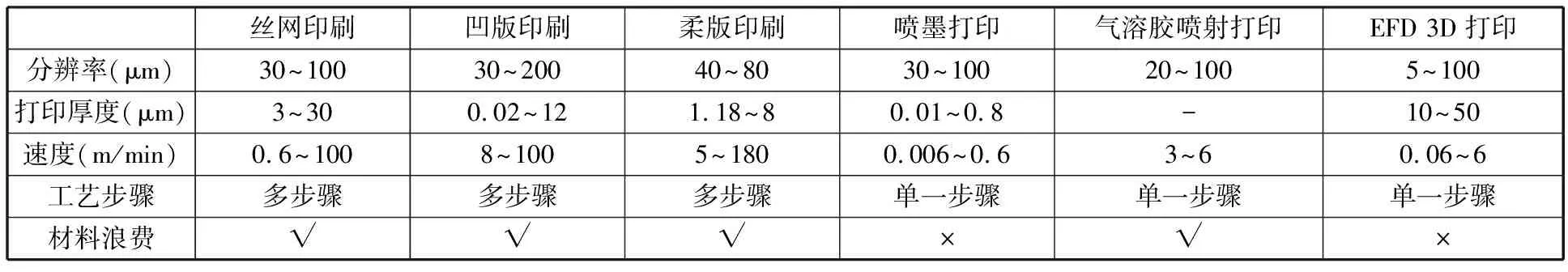

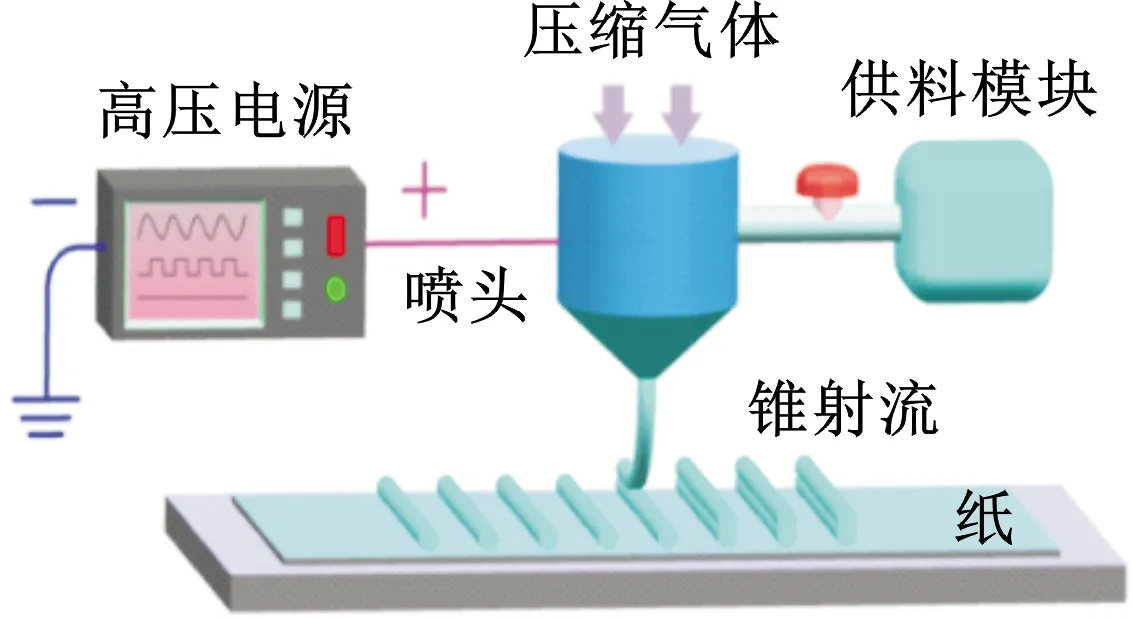

纸基电子/电路制造技术对比见表1。电场驱动喷射沉积微3D打印是本研究制造高分辨率纸基电路的核心技术。与电喷印和压力驱动型3D打印成形原理不同,电场驱动喷射沉积微3D打印是一种基于静电感应和电流体动力学的微喷射沉积成形技术,其基本原理如图1所示。设备主要由供电模块(高压电源)、供料模块、运动模块组成,如图1a所示;工作时将高压电源正极与导电喷嘴连接,无需接地的对电极,压缩气体经喷嘴背部将打印材料推至喷嘴尖端,形成弯液面,通过自激发静电场,弯液面表面的打印材料在电场中极化且带有极化正电荷,在打印喷头尖端形成泰勒锥[26],打印基材上表面在电场中产生感应负电荷,利用电流体动力喷射作用并结合电荷诱导自对正[27],将微挤压成形和连续锥射流(图1b)两种新型工作模式相结合,实现高效、低成本、大面积的微尺度3D打印。

表1 纸基电子/电路制造技术Tab.1 Paper-based electronics/`circuit manufacturing technology

(a)系统总体结构

(b)两种打印工作模式图1 电场驱动喷射沉积微3D打印工艺原理Fig.1 The forming principle of EFD 3D printing

1.2 制造方法与工艺流程

本文提出利用电场驱动喷射微3D打印制造高性能柔性纸基电路的基本方法,选用高黏度低温烧结纳米银浆为打印材料,在不同纸质基材(办公用纸、铜版纸、相纸)上使用单电势EFD 3D打印工艺直接在纸质基材上打印微尺度复杂图案;随后采用低温烧结工艺进行银线导电化处理,制备出高性能纸基电路。该方法的主要工艺步骤包括:金属(银)图案设计和优化;纸质基材表面预处理和纳米银浆打印材料的准备;金属(银)图案电路打印;金属电路烧结导电化处理;安装电子元件;完整电路覆膜封装。如图2所示,具体步骤如下:

(c)安装电子元件与后处理 (d)金属图案导电化处理图2 EFD 3D打印纸基电路制造工艺流程Fig.2 EFD 3D printing paper-based circuit manufacturing process flow

(1)打印材料准备。纸质基材表面预处理,使用无尘布进行表面污垢和灰尘的清洁,防止在打印过程中,基材表面的污垢混入导电银浆,使得打印图案出现断裂或形成较大的液滴;根据打印基材选择打印材料,由于纸质基材不耐高温等特性,本文需制备高黏度、高银含量低温烧结纳米银浆,为实现高性能纸基电子提供较好的材料支撑。

(2)3D打印金属图案。将打印文件输入电场驱动喷射沉积微纳3D打印设备中,结合高黏度低温烧结纳米银浆打印材料,选定优化的打印工艺参数,根据设计和优化出的金属图案类型(线圈、叉指、网格、多边形等)、尺寸(周期、线宽、高宽比等),在不同纸质基材上打印出金属图案,满足高分辨率和大高宽比要求。

(3)金属图案导电化处理。将打印的金属图案和纸质基材置于真空条件下加热固化,可使用中控干燥箱、加热板、烘箱等,其中,烧结温度与时间要根据所用纳米银浆的烧结参数来设置,对金属图案进行烧结,实现其导电化。

(4)安装电子元件与后处理。金属图案导电化完成后,根据实际要求安装电子元件和覆膜封装或涂层处理等,例如LED灯阵中需要安装灯珠,RFID标签天线制备过程中需要安装芯片等。

本文提出的结合电场驱动喷射微3D打印和高黏度低温烧结纳米导电银浆制造高分辨率柔性纸基电路的新方法具有的突出优势如下:①高分辨率、微型纸基器件,无需使用凹版印刷、柔性印刷等造价高、材料浪费严重的设备,材料利用率接近100%,可生物降解;②一步成形,工艺简单,效率高;③工艺适应性强和柔性好,无需模具,能够实现不同特征尺寸金属图案的快速制造;④可应用的金属网格材料种类较多,几乎不受黏度的限制,实现了多种材料打印金属网格的制造;⑤适合的纸质基材广泛,诸如办公用纸、铜版纸、相纸、透明纸等,相应地,纸基柔性电路可应用范围广,例如纸基超高频RFID标签天线、压力传感器、微型超级电容器、微流控等。

2 实验研究与工艺优化

2.1 实验材料和装置

本实验设备为电场驱动喷射沉积微纳3D打印机,所用到的材料主要有:①办公用纸,尺寸100 mm×100 mm,厚度100 μm;②铜版纸,尺寸100 mm×100 mm,厚度200 μm;③相纸,尺寸100 mm×100 mm,厚度250 μm;④银图案材料为纳米银导电浆料,其主要性能参数如下:动力黏度350 dPa·s(25 ℃),银含量(体积分数)约75%,银颗粒直径300~500 nm,电阻率250 mΩ·μm,烧结温度60 ℃,烧结时间60 min。采用自主研发的电场驱动喷射沉积微3D打印机打印银线栅和图案,打印喷头选用内径150 μm的锥形喷头。

2.2 纸基表面结构

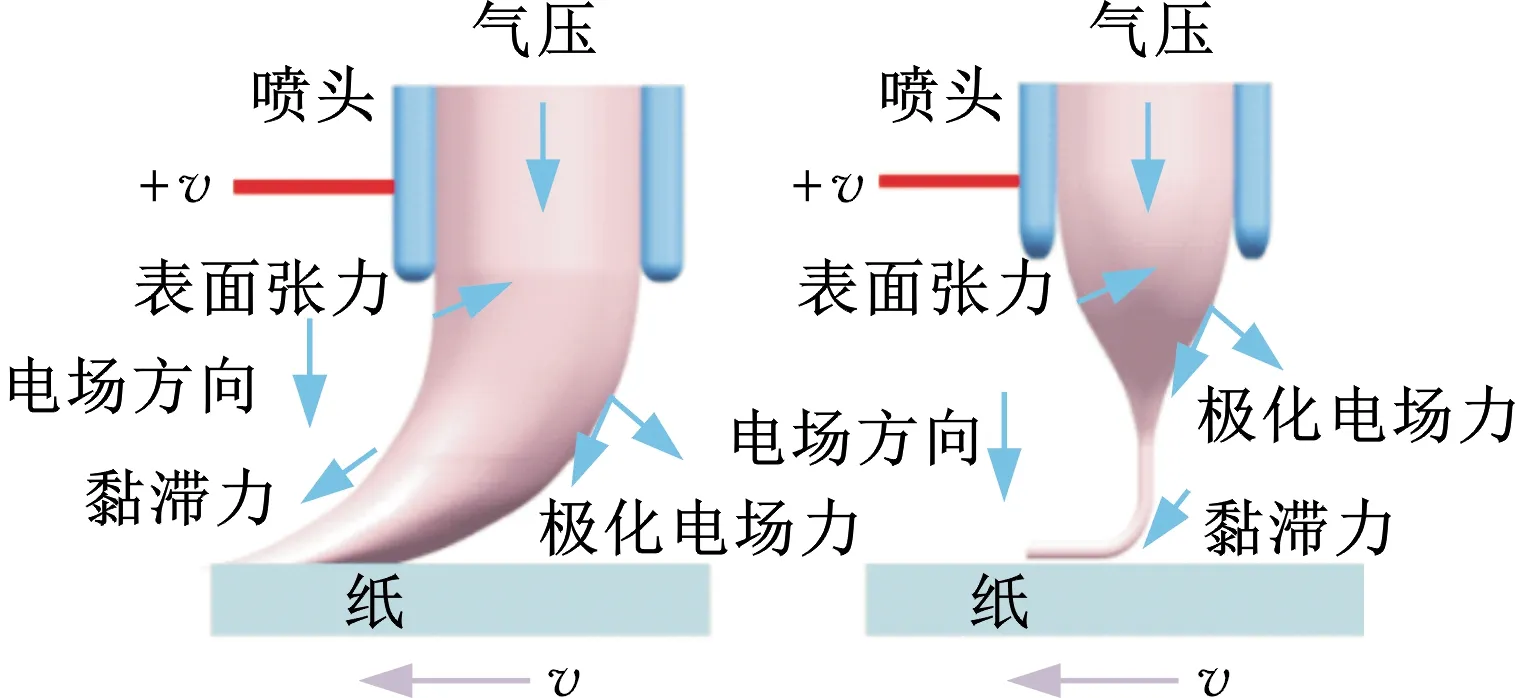

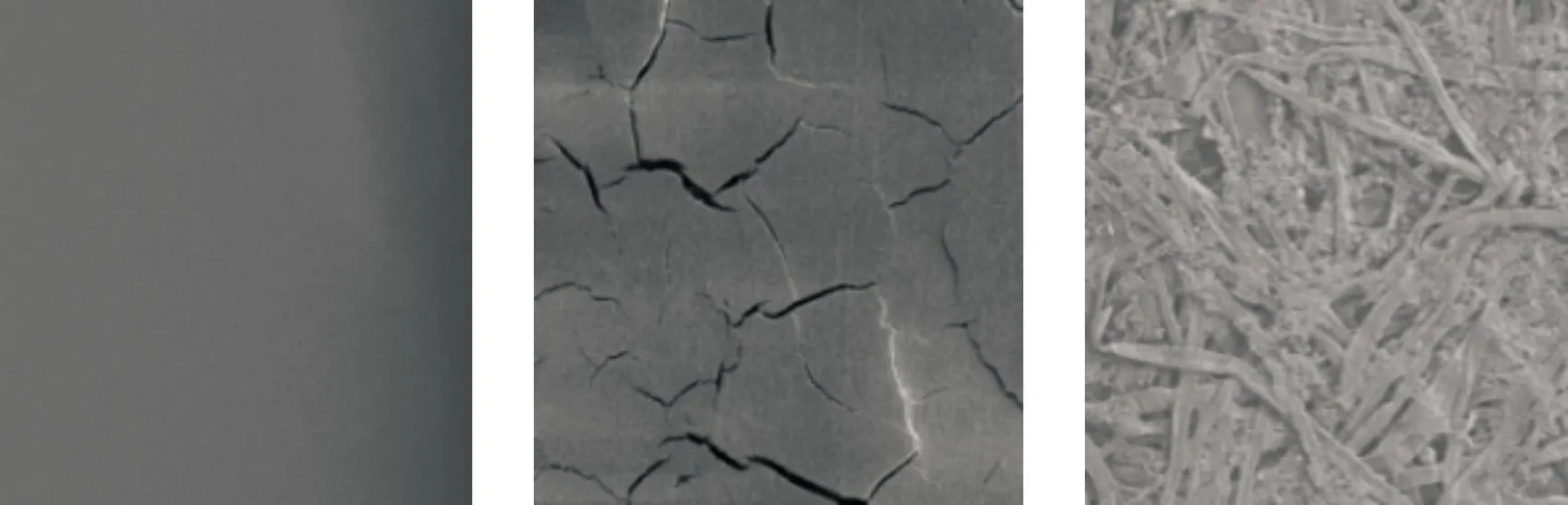

本实验选用整体性能较好、使用较为普及的相纸、铜版纸和办公用纸作为打印研究目标基材。其中,相纸为RC相纸,其表面涂有防水的PE(塑胶树脂)涂层,它的涂层采用纳米级的二氧化硅材料(颗粒直径在150 nm以下),形成极细微的无机-有机复合微粒,具有吸墨快、平整度好且光亮防水等特点,适合高分辨率的打印,在场发射扫描电子显微镜(SEM)下的相纸表面光滑平整,如图3a所示;铜版纸又称印刷涂布纸,是在原纸表面涂一层白色涂料,经超级压光加工而成,其表面光滑、洁白度高、吸墨着墨性能很好,在SEM下表面结构如图3b所示;办公用纸为A4普通喷墨打印用纸,其表面布满较为杂乱的纤维,光泽度和平整度较差,如图3c所示。

(a)相纸 (b)铜版纸 (c)办公用纸图3 SEM下纸的表面结构Fig.3 Surface structure of paper under SEM

由于不同纸基材表面结构(表面粗糙度、表面喷涂材料等)有差异,在打印过程中会使打印材料在感应电场中受力大小不相同,从而导致打印银线效果不一致(线宽、线边缘粗糙度等),以及银线与纸质基材表面的附着力大小不同。为探究电场驱动喷射微3D打印技术在纸基上稳定打印超微细线宽的可行性,首先需要研究不同工艺参数下的银线线宽及形貌。影响银线线宽及形貌的主要工艺参数有电压、气压、打印速度。为此,本实验在三种基材上分别讨论工艺参数对银线打印效果的影响及规律。

2.3 三种纸上打印结果及讨论

分别在RC相纸、铜版纸和A4办公用纸上,采用电场驱动喷射沉积微3D打印技术,研究主要工艺参数对打印银线线宽和形貌的影响及规律。由于电压是电场驱动喷射沉积微3D打印最重要的工艺参数,故根据单一变量法,工艺参数的研究步骤依次是电压、气压和打印速度。

2.3.1不同电压下的泰勒锥形貌与银线形貌

为确定合适稳定连续打印的电压,其他工艺参数保持不变:气压150 kPa,高度300 μm,从零开始逐渐增大电压,观察喷嘴尖端泰勒锥形貌和锥射流的形成,如图4a所示。随着电压从100 V增大到800 V,喷嘴下端的弯液面逐渐拉长,在600 V处形成泰勒锥,因此,其临界电压设定为600 V。确定锥射流形成电压后,需进一步确定适合打印的电压。图4b所示为打印电压与银线形貌的关系。当电压过低时,银线表现为断断续续不成线的形貌,这是由于较低的电压所产生的电场力不足以形成稳定的锥射流,导致打印银线不连续;增大电压,锥射流逐渐稳定,银线边缘粗糙度开始减小;但电压超过一定的阈值(稳定喷射的上限)后,会产生过大的感应电场,导致打印材料溅射到基材表面,甚至喷嘴尖端会击穿纸质基材而导致短路,因此,对于本研究可适合打印电压为800~1000 V。由实验可知,对于本研究的三种不同纸质基材,锥射流形成电压相同,且合适打印电压范围一致,故只在RC相纸基材表面进行讨论研究。

(a)泰勒锥及锥射流演变过程

(b)电压与银线形貌的关系图4 打印电压对泰勒锥和银线形貌的影响Fig.4 The influence of printing voltage on the morphology of Taylor cone and silver line

2.3.2气压与打印速度对不同纸基的打印效果及规律

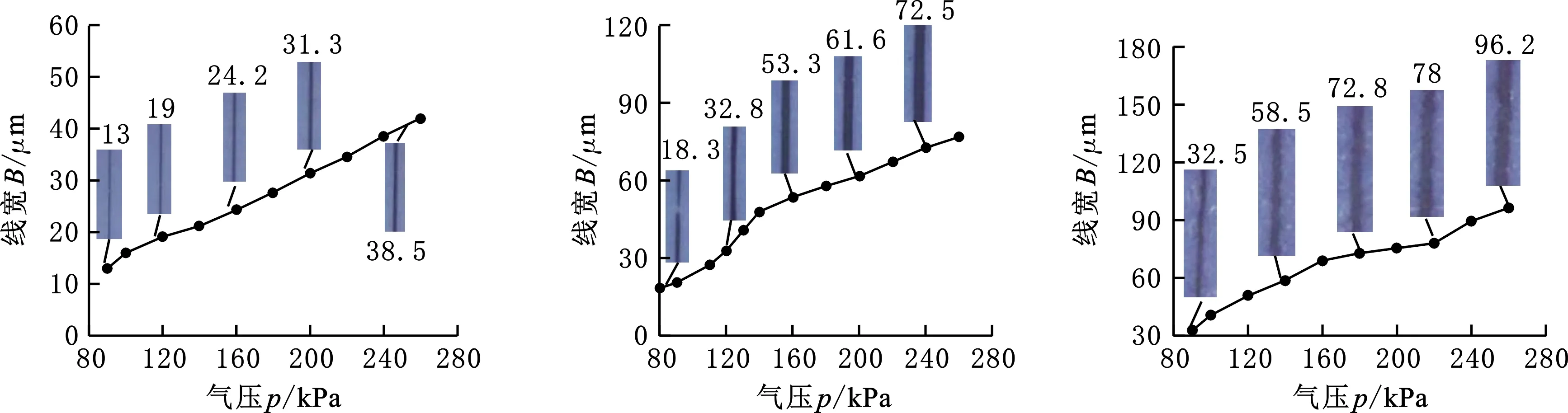

打印速度和气压是一对协同参数,其中打印速度影响着银线的生产效率,打印气压决定了喷头内材料的挤出量,两者比值应控制在合理范围内。为此,本文通过光学显微镜观察银线形貌与线宽,确定合适的打印气压与打印速度。其中,电压设定为900 V(800~1000 V),喷头与基材高度设定为150 μm。相纸、铜版纸和办公用纸打印速度分别为10 mm/s、15 mm/s、8 mm/s时,不同气压对打印银线影响的效果及规律如图5a~图5c所示;气压为160 kPa时,不同打印速度在相纸、铜版纸和办公用纸打印银线效果及规律曲线如图5d~图5f所示。

实验结果表明,在RC相纸表面打印时,当打印气压从90 kPa增大到260 kPa时,银线线宽从13 μm增大到38.5 μm,当打印速度从10 mm/s增大到50 mm/s时,银线线宽从23.8 μm减小到10.9 μm;在铜版纸表面打印时,当打印气压为80 kPa时,银线因气压过小出现不连续现象,打印气压缓慢增大到260 kPa后,银线线宽从20.5 μm增大到72.5 μm,当打印速度从5 mm/s增大到30 mm/s时,银线线宽从82.1 μm减小到10.3 μm;在A4办公用纸表面打印时,当打印气压从80 kPa缓慢增大到260 kPa后,银线线宽从32.5 μm增大到96.2 μm,当打印速度从1 mm/s增大到15 mm/s时,银线线宽从338 μm减小到53.6 μm。打印速度过小时,银浆材料会堆积在喷嘴尖端形成积瘤,导致银线出现大点,分辨率降低;打印速度相对过大时,拖拽力接近银浆表面张力,泰勒锥被拉断,造成银线不连续。三种纸质基材合适的打印速度以及银线线宽及形貌的不同是由其本身表面结构决定的,相纸和铜版纸表面较为光滑,而办公用纸表面布满复杂纤维。因此,综合考虑分辨率和银线一致性,对于RC相纸,较为合适的打印速度为20~50 mm/s;对于铜版纸,优化后的打印速度为10~25 mm/s;对于A4办公用纸,优化出的打印速度为5~10 mm/s;较为适合的打印气压为120~180 kPa。

3 案例研究

3.1 复杂导电图案打印能力

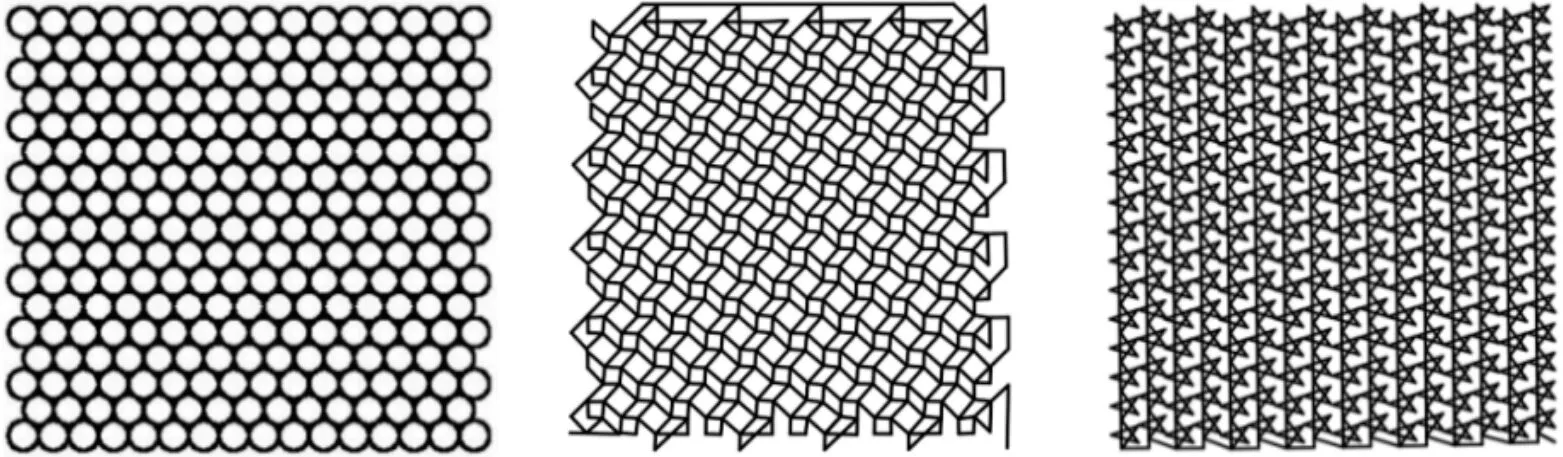

电场驱动喷射微3D打印设备具有识别复杂线路程序功能,可在不同纸基上打印复杂金属网栅,例如圆形、菱形、五角形等,如图6a所示。

结合优化出的工艺参数,在已处理好的纸质基材表面进行打印,得到不同纸基复杂图案导电线路,如图6b所示,从左至右分别为:在办公纸表面打印半径为1 mm、面积为5 cm×5 cm的圆形网栅图案;在铜版纸表面打印面积为5 cm×5 cm的菱形网栅图案;在RC相纸表面打印边长为4 mm、面积为6 cm×6 cm的五角形网栅图案。

3.2 多层堆积电路及其电学性能研究

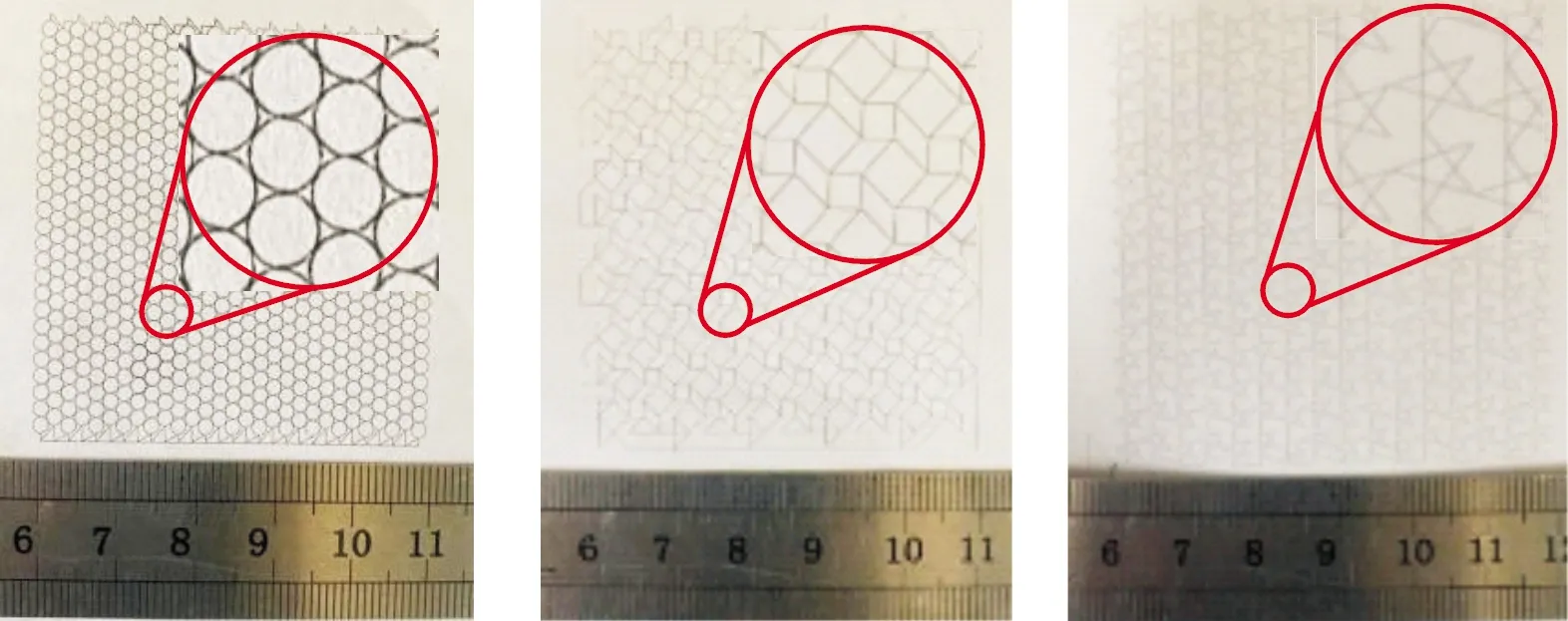

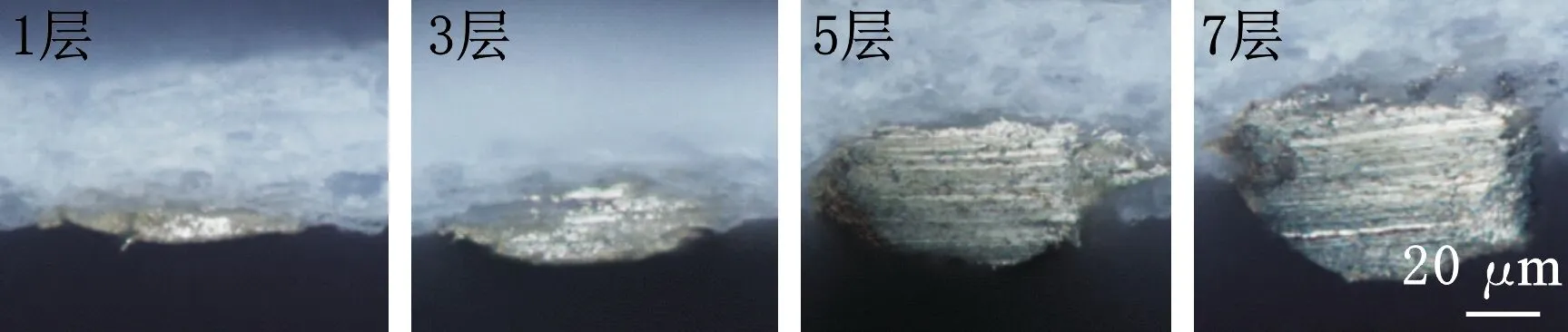

根据本文方法和低温烧结高黏度纳米银浆,并结合优化出的工艺参数,在已处理过的RC相纸、铜版纸和A4办公用纸表面分别以50 mm/s、25 mm/s和10 mm/s的打印速度进行多层银线的堆积,打印过程中保持线宽一致,其他工艺参数如下:打印电压800 V,打印气压160 kPa,打印高度150 μm。打印结果如图7所示。

(a)RC相纸表面气压与 银线线宽及形貌的关系 (b)铜版纸表面气压与 银线线宽及形貌的关系 (c)办公纸上气压与银线线宽及形貌的关系

(d)RC相纸表面打印速度与 银线线宽及形貌的关系 (e)铜版纸表面打印速度与 银线线宽及形貌的关系 (f)办公纸表面打印速度与银线线宽及形貌的关系图5 表面气压与打印速度对银线线宽及形貌的影响规律Fig.5 Influence of air pressure and printing speed on the line width and morphology of silver wire

(a)圆形、菱形、五角形网栅设计

(b)圆形、菱形、五角形金属网栅打印图6 复杂金属网栅设计与打印Fig.6 Complex metal-mesh design and printing

(a)RC相纸表面

(b)铜版纸表面

(c)A4办公用纸表面图7 在不同纸基表面进行银线多层堆积Fig.7 Multi-layer stacking of silver wires on different paper surfaces

由图7可知,纸基表面堆积银线的高度随堆积层数的增加而增大,高宽比也随之增大。在RC相纸表面(图7a),堆积3层银线的高宽比为1.28,堆积15层后,高宽比增加到6.33;在铜版纸表面(图7b),堆积3层银线的高宽比为1.6,堆积15层后,高宽比增加到5.2;在A4办公用纸表面(图7c),堆积1层银线的高宽比为0.21,堆积7层后,高宽比增加到0.79。

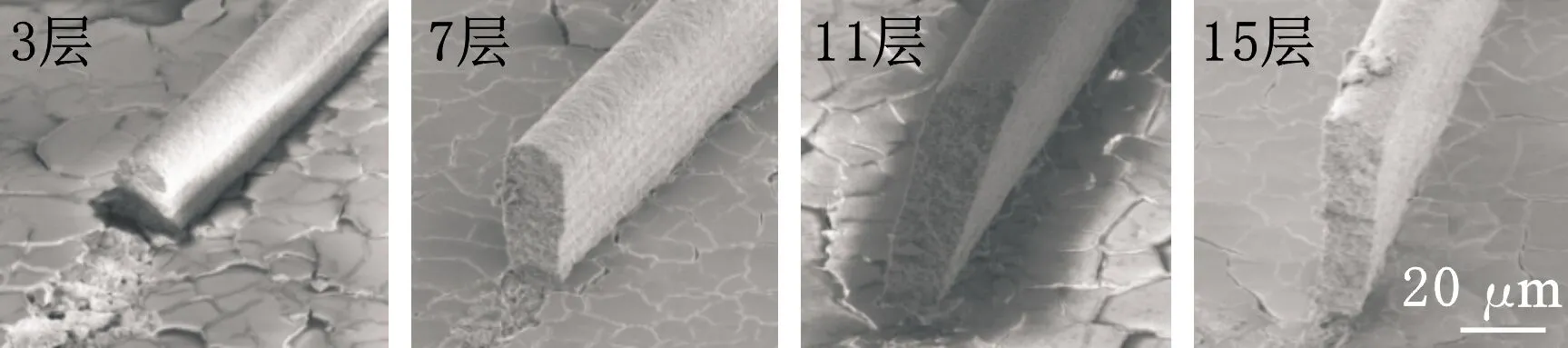

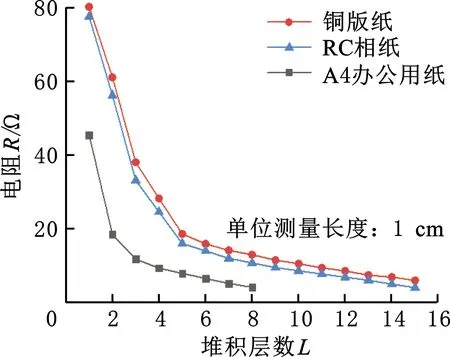

纸基电路的电学性能是通过银线电阻进行评价的,本文使用四探针测量方法对不同堆积层数的银线(选取1cm单位长度)进行电阻测量及表征,图8所示为三种不同纸基表面,堆积层数对电阻的影响及规律。实验结果表明:在铜版纸表面打印时,打印银线从1层堆积到15层后,电阻降低92.5%;在RC相纸表面,打印银线从1层堆积到15层后,电阻降低94.8%;在A4办公用纸表面,打印银线从1层堆积到8层后,电阻降低90.88%。这表明为实现高性能纸基电路,可使用EFD 3D打印堆积多层银线,实现大高宽比导电银线,从而得到高分辨率、高导电性的纸基电路。

图8 对不同纸基表面打印银线进行电学性能测试Fig.8 Characterization of electrical performance of sliver wires on different paper surfaces

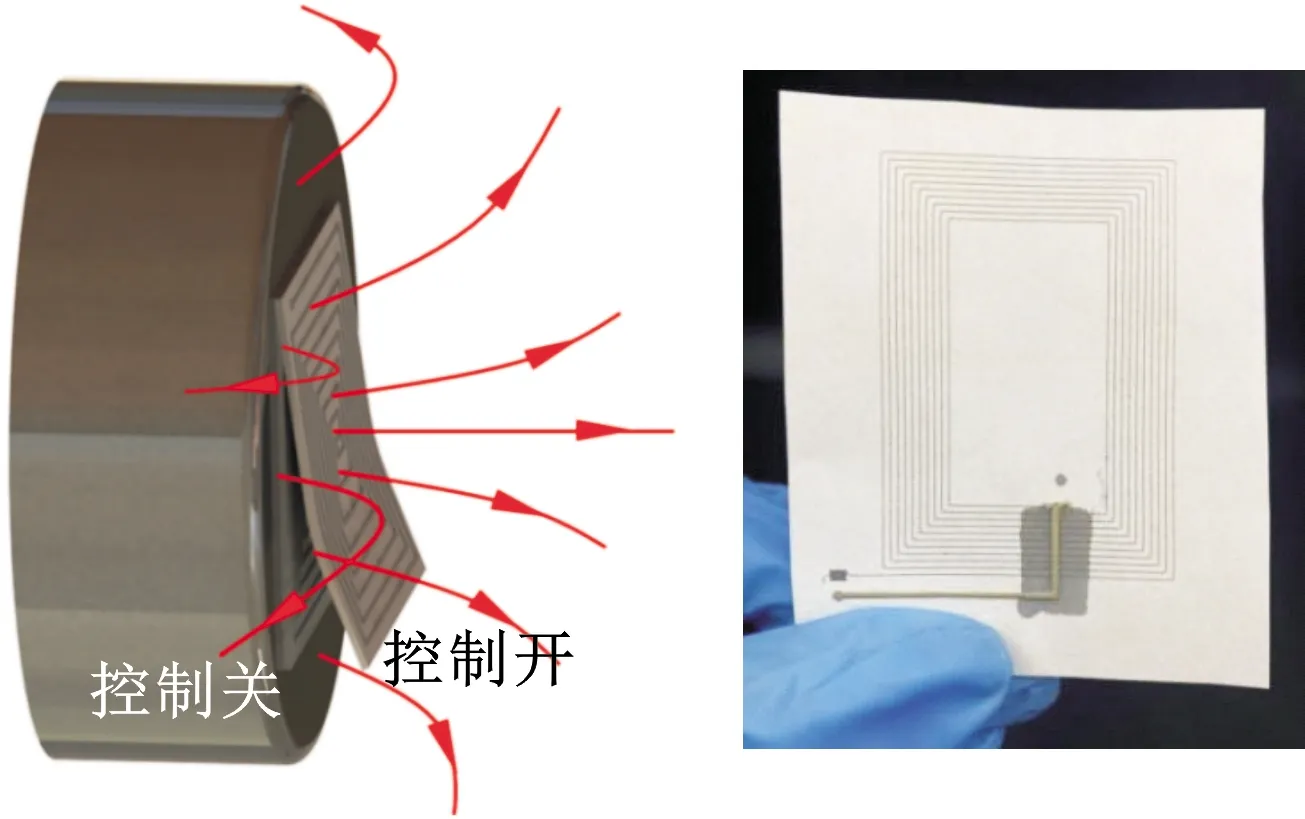

3.3 柔性电磁驱动器

随着柔性电子的发展,柔性纸基电路及器件受到越来越多的关注。本文设计并应用EFD 3D打印工艺制备了纸基柔性电磁驱动器(flexible electromagnetic actuators,FEMAs),考虑到基本的物理原理,FEMAs可以被建模为磁场中的一系列导电导线,其工作原理如图9a所示。根据洛仑兹力定律:

式中,I为通过导线的电流,dl为导线的无限小段,B为磁感应强度。

本文使用平板磁铁来产生轴对称磁场。线圈电流会引起更强的焦耳热,这意味着FEMAs需要较低的电阻。为此,本实验结合优化的工艺参数,应用EFD 3D打印工艺和低温烧结纳米银浆在A4办公用纸上打印多层堆积线圈,导电化处理完成后,线圈两端连接控制系统,为防止导电银线交叉短路,本实验使用PDMS作为搭桥,如图9b所示。其他工艺参数如下:打印电压900 V,打印气压160 kPa,打印高度150 μm,打印速度8 mm/s。

(a)原理示意图 (b)打印实物图图9 纸基柔性电磁驱动器Fig.9 Flexible electromagnetic actuators(FEMAs)

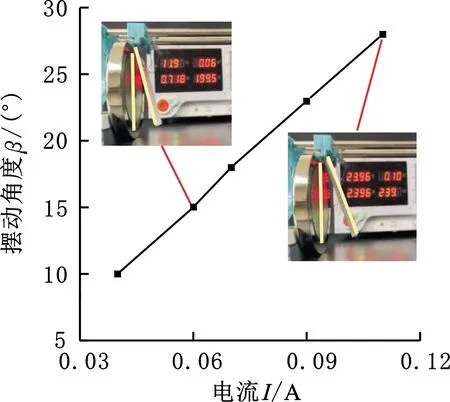

将制备好的样件通过导线连接到控制系统,并搭建好实验平台。接通电源后,银线线圈因磁场产生洛仑兹力,使样件受力摆动。本实验通过调节电压,控制通过线圈的电流,观察样件摆动幅度,记录其最大摆动角度,得到摆动角度与通电电流关系,如图10所示。可以看出,FEMAs摆动角度与电流几乎成线性关系,为得到更大的力(摆动角度),可在保证FEMAs不被烧坏的前提下适当增大电流。

图10 不同电流下FEMA的摆动实验Fig.10 Swing experiments of FEMA at different currents

本文提出的基于EFD 3D打印纸基柔性电磁驱动器可通过调节打印工艺参数来控制银线线宽和堆积层数,达到实际应用中低电阻的要求;若应用于水下软体机器人的马达,可以用PDMS凝胶进行封装,达到防水效果。磁铁和软执行器的解耦增加了应用空间。例如,在医疗手术机器人中,核磁共振成像机可以实现手术所需的导航,此外,还可以在人体中提供强大的磁场。采用这种方法有可能使FEMAs成为医学应用领域(如微创医学)传统电磁马达和机器人的替代品。

4 结论

(1)提出了一种结合电场驱动喷射微3D打印和高黏度低温烧结纳米制备高性能纸基电子的新方法,与现有凹版印刷、丝网印刷、柔性印刷、喷墨打印等技术相比,该方法具有分辨率高、材料利用率高、生产成本低、工艺适应性强等优点,为大规模生产高性能纸基电子提供了强有力的支持。

(2)揭示了加工工艺(电压、打印速度、气压)对银线成形的影响及规律,并优化出最优工艺窗口。

(3)利用自主研发的电场驱动喷射沉积微3D打印设备,结合优化加工工艺参数,在未经处理的相纸、铜版纸和办公用纸上进行银线的多层堆积,以提高银线的高宽比,增强其电学性能。

(4)在A4办公用纸表面制备了纸基柔性电磁驱动器,并进行了不同电压下的摆动幅度测试,让其成为医学应用领域(如微创医学)传统电磁马达和机器人的替代品成为可能;并且在不同纸基表面制备出复杂图形导电线路和柔性电磁驱动器,为未来纸基柔性电子的发展提供了一种全新工艺。