Q690D低合金高强钢模拟焊接热影响区的组织和性能

朱梓坤,韩阳,张舟,张义,周龙早

摘要: 使用Gleeble-3500熱模拟机对Q690D低合金高强钢进行了焊接热模拟,得到了一次和二次焊接热循环时不同峰值温度和冷却时间下的热影响区组织,并进行了显微组织观察、硬度测试、冲击性能测试及断口形貌分析。结果表明,一次焊接热循环时,随着焊接热循环峰值温度的增加,试样显微组织逐渐粗化,并由粒状贝氏体组织向上贝氏体和板条马氏体组织转变,硬度增加,冲击性能恶化。热循环峰值温度为900 ℃时,冲击吸收能量最大为78.95 J;峰值温度为1 350 ℃时,冲击吸收能量最小值仅为17 J。冲击断口由延性断裂向解理断裂转变。在同一峰值温度下,随着冷却时间t8/5的增加,试样硬度降低,而冲击吸收能量也随之降低。二次焊接热循环时,试样显微组织晶粒粗大,主要为板条马氏体,且硬度更高,冲击性能继续恶化,冲击吸收能量最低值仅为24.99 J,冲击断口主要为解理断离和准解理断裂,说明二次焊接热循环导致试样性能变差。

关键词: 焊接热循环; 低合金高强钢; 热影响区; 显微组织

中图分类号: TG 406

Microstructure and properties of simulated heat affected zone of

Q690D low alloy high strength steel

Zhu Zikun1, Han Yang2, Zhang Zhou2, Zhang Yi2, Zhou Longzao1

(1. Huazhong University of Science and Technology, Wuhan 430074, China;

2. First Engineering Co., Ltd., China Construction Third Bureau, Wuhan 430048, China)

Abstract: Gleeble-3500 thermal simulator was used to simulate the welding heat of Q690D low alloy high strength steel, and the microstructure of the heat-affected zone under different peak temperatures and cooling times during the first and second welding thermal cycles was obtained. The microstructure observation, hardness test, impact property test and fracture morphology analysis were carried out. The result showed that in the first welding thermal cycle, with the increase of the peak temperature of the welding thermal cycle, microstructure of samples became gradually coarsened, the granular bainite transformed to upper bainite and lath martensite, the hardness increased and the impact performance deteriorated. When the thermal cycle peak temperature was 900 ℃, the maximum impact energy absorption was 78.95 J. When the peak temperature was 1 350 ℃, the minimum impact energy absorption was only 17 J. The impact fracture changed from ductile fracture to dissociative fracture. At the same peak temperature, as the cooling time t8/5 increased, the hardness of the sample decreased and the impact performance deteriorated. In the second welding thermal cycle, microstructure of samples was coarse grain, mainly lath martensite, the hardness was higher and the impact performance continued to deteriorate. The lowest value of impact energy absorption was only 24.99 J, and the impact fracture was mainly cleavage fracture and quasi cleavage fracture, which indicated that the performance of samples deteriorated due to the second welding thermal cycle.

Key words: welding thermal cycle; low alloy high strength steel; heat-affected zone; microstructure

0前言

Q690D属于低合金高强钢,具有较高的强度、较好的塑性和韧性及良好的焊接性和耐腐蚀性能,在建筑、桥梁等领域得到了广泛的应用[1-3]。但是在Q690D的焊接过程中, 焊缝两侧在焊接热源作用下形成的温度场使近缝区不同部位的母材受到了不同热循环作用:靠近熔合线的粗晶区由于受到的热循环峰值温度高,是焊接接头中组织最粗大,性能最薄弱的区域[4-5];处于Ac1~Ac3之间温度范围的热影响区,有一部分组织发生了固态相变,产生晶粒尺寸不均匀,导致性能的变化[6]。而对于多层多道焊,后续焊道的热源对之前的热影响区仍有影响,使得其组织更加复杂,因此对焊接热影响区的组织和性能进行研究对于保证焊接接头质量具有重要的意义。由于热影响区很小,通常只有几毫米,但各个区域的组织和性能区别较大,使用实际焊接试验的方式较难对各区域进行准确的区分,而使用Gleeble热模拟机进行焊接热模拟则可以获得不同热影响区的组织,方便对其组织形态和性能进行研究[7-10]。

文中通过使用Gleeble-3500热模拟机,对试样进行一次和二次焊接热循环模拟,以获得各热影响区的组织,并对其力学性能和显微组织进行测试观察,研究一次和二次热循环作用下不同热循环峰值温度和t8/5冷却时间下的组织和性能。

1试验方法

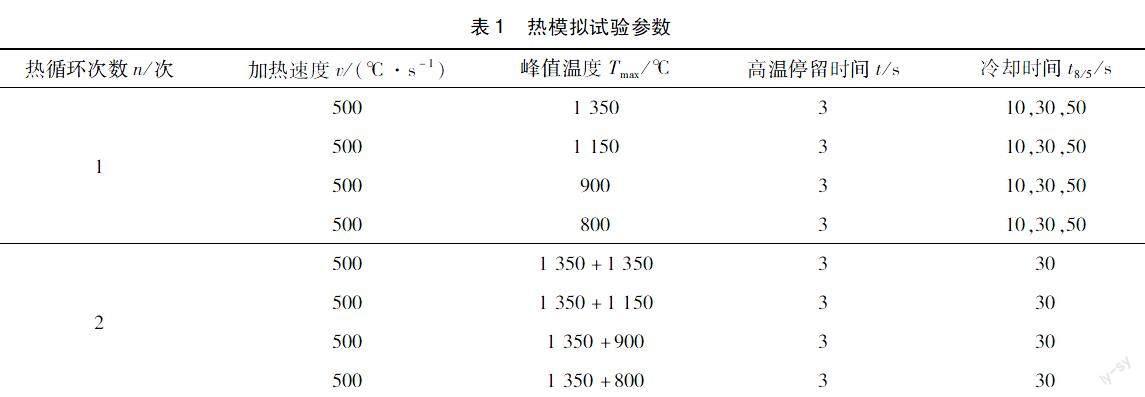

热模拟试样如图1所示。根据经验公式[11]计算Q690D的Ac1为724 ℃,Ac3为847 ℃。使用Gleeble-3500热模拟机模拟焊接热影响区粗晶区的峰值温度为1 350 ℃,另设峰值温度为1 150 ℃作为对照组,用于对比峰值温度1 350 ℃下的组织,同时也为观察粗晶区原奥氏体晶粒的长大行为。模拟焊接热影响区细晶区和临界区的峰值温度分别为900 ℃和800 ℃[12]。各峰值温度下的冷却速度t8/5为10 s,30 s,50 s。

选取二次热循环峰值温度1 350 ℃,900 ℃,800 ℃以分别模拟未变粗晶区、过临界粗晶区、临界粗晶区,设置二次热循环冷却速度t8/5为30 s。具体热模拟试验参数见表1。将热模拟试样在热电偶处切开,作为显微组织观察面,试样尺寸为11 mm×11 mm×8 mm。试样经不同粒度的砂纸打磨,然后在抛光机上进行抛光。最后用4%硝酸酒精作为腐蚀剂,采用光学显微镜进行观察。并使用维氏硬度计对试样进行硬度测试,每个试样进行3次硬度测试后取平均值,所用加载条件为1.96 N。将热模拟试样加工成10 mm×10 mm×55 mm的V形缺口标准冲击试样,冲击试验温度为-20 ℃,将试样置于低温槽中保温20 min,待温度降低到要求后进行冲击试验,每一条件下冲击3个试样,冲击吸收能量取平均值,并对冲击试样断口进行SEM分析。2结果分析

2.1一次焊接热循环的组织和性能

2.1.1显微组织观察

一次焊接热循环时,不同峰值温度和冷却时间t8/5下的显微组织如图2~图5所示。通过各峰值温度的组织图片,能够明显看到随着峰值温度的提高,晶粒呈现一个长大的过程。峰值温度为800 ℃,处于Ac1~Ac3之间,基体组织没有完全奥氏体化,新的奥氏体晶粒较细小,组织主要以粒状贝氏体+铁素体组织为主。

峰值温度为900 ℃时,母材在刚完全奥氏体化后随即冷却,原奥氏体晶粒来不及进一步长大,冷却后组织明显细化,主要为细小的粒狀贝氏体。峰值温度为1 150 ℃时,奥氏体晶粒得以长大,在较快的冷却速度下,得到板条状马氏体和贝氏体组织,而且可以看到在t8/5=30 s时,晶粒明显相较于10 s和50 s时更小。峰值温度为1 350 ℃时,处于完全淬火区的粗晶区,晶粒明显长大,组织主要为板条马氏体,粗大的板条马氏体呈束状排列交错分布于原奥氏体晶粒内,一个原奥氏体晶粒中平均含有若干个板条束,似筐篮状,呈典型板条马氏体形貌特征。但随着t8/5时间的增加,板条马氏体组织开始明显减少,并出现粒状贝氏体组织。

2.1.2硬度测试分析

一次焊接热循环时,不同峰值温度和冷却时间t8/5的硬度如图6所示。同时,测得母材的硬度为249 HV,与各热影响区硬度进行比较。可以看出,在相同的冷却速度下,随着热模拟峰值温度的增大,热影响区的硬度随之增加;而在相同的峰值温度下,除峰值温度为1 150 ℃,t8/5为30 s的点外,硬度随冷却速度的减小而减小。粗晶区主要为板条马氏体和贝氏体的混合组织,这2种组织都具有较高的硬度,所以粗晶区的硬度最大,最高可达432 HV。随着冷却速度的降低,粗晶区组织中板条马氏体的含量不断减少,粒状贝氏体的含量不断增加,而贝氏体的硬度相较于板条马氏体更低,同时粗晶区的晶粒不断粗化,使得该区硬度不断降低。细晶区各冷却速度下硬度变化不明显,且略高于母材硬度。不完全淬火区组织中含有大量的铁素体组织,且晶粒大小不均匀,其硬度在热影响区中最低,且随着冷却速度的降低,临界区的硬度变化不明显。

2.1.3冲击试验结果及断口分析

Q690D钢的低温冲击吸收能量为74.8 J,热模拟试样冲击试验数据见表2。峰值温度为1 350 ℃时,冲击吸收能量很低,并且随着冷却时间t8/5的延长,冲击吸收能量呈现出一个下降的趋势,该区的显微组织主要为粗大的板条马氏体组织,由于过热严重,导致组织性能恶化,冲击韧性很差。在峰值温度为1 150 ℃时,冲击韧性好于峰值温度为1 350 ℃时,但仍处于较低水平。同样,随着冷却时间t8/5的延长,试样的冲击韧性也表现为下降趋势。模拟细晶区的峰值温度为900 ℃,母材在刚完全奥氏体化后随即冷却,原奥氏体晶粒来不及进一步长大,从而在冷却终了时容易得到细晶组织,使得冲击值较于粗晶区有较大的提升。同时,在冷却时间t8/5为10 s和30 s时,冲击吸收能量相差不大,但当其增加到50 s时,冲击吸收能量有一个较大幅度的下降。峰值温度为800 ℃时正处于该母材的部分淬火区,即在钢的Ac1~Ac3之间,该区的冲击韧性表现为略高于峰值温度为1 150 ℃的淬火粗晶区,但低于细晶区。

对冷却速度t8/5为30 s的冲击断口的放射区进行扫描电镜分析,如图7和图8所示。对宏观断口形貌分析可知,峰值温度为1 350 ℃时,整个切口断面放射区所占比例极大,在断口缺口附近几乎看不到纤维区,整个断口较为平整,表现出强烈的金属光泽,呈亮灰色,有明显的结晶颗粒,表现为结晶状断口;峰值温度为1 150 ℃时,断面放射区比例很大,在缺口附近的纤维区仅有一小部分,形貌特征与峰值温度为1 350 ℃时相似;峰值温度为900 ℃时,剪切唇区和纤维区所占比例最大,断口产生了明显的宏观塑性变形,断口粗糙,呈暗灰色,韧性断裂倾向增大,说明该区韧性最好;峰值温度为800 ℃时,剪切唇区和纤维区的面积较峰值温度为1 150 ℃和1 350 ℃时更大,但不及峰值温度为900 ℃时的面积。对显微断口形貌进行分析可知,峰值温度为1 150 ℃和1 350 ℃时,可以看到整个断面被大量的解理台阶,“河流花样”、“舌状花样”所占据,表现为典型的解理断口特征;峰值温度为900 ℃时,有很多细而小的韧窝,局部区域有大的显微空洞,表明为延性断裂,在部分韧窝中心底部存在着白色的颗粒物,为第二相质点或折断的夹杂物或者夹杂物颗粒。峰值温度为800 ℃时,有许多短而弯曲的撕裂棱线条,表现出明显的“河流花样”特征,同时在局部区域又有反映韧性断口特征的韧窝出现,断面上有凹陷和二次裂纹的出现,属于韧性断裂和解理断裂之间的准解理断口。

2.2二次焊接热循环的组织和性能

2.2.1显微组织观察

二次焊接热循环不同峰值温度的显微组织如图9所示,由于第一次热循环温度较高,导致晶粒粗化,在经历了二次热循环后,主要的显微组织仍为板条马氏体,随着二次热循环峰值温度的降低,上贝氏体、粒状贝氏体开始增多,晶粒粗化程度有所降低。当二次热循环峰值温度为1 350 ℃时,主要组织为板条马氏体,且其晶粒尺寸相较于单次热循环峰值温度为1 350 ℃时更大,因此性能恶化更为严重。当二次热循环峰值温度为1 150 ℃时晶粒尺寸有所减小,其主要组织仍为板条马氏体,当二次热循环峰值温度进一步降低到900 ℃,800 ℃时,出现了部分上贝氏体组织和粒状贝氏体组织。总的来说,在一次热循环时过高的峰值温度试样晶粒尺寸都较大,韧性较低,虽然二次热循环峰值温度较低时,对组织晶粒的细化有一定作用,但是程度有限,试样仍然硬度高、韧性低,综合性能较差。

2.2.2硬度测试分析

二次焊接热循环的显微硬度测试值见表3,随着二次热循环峰值温度的上升,热模拟试样的硬度也逐渐增加。与一次热循环峰值温度为1 350 ℃、冷却时间t8/5为30 s的热模拟试样相比(硬度为389.43 HV),经历了二次热循环的热模拟试样硬度值都更高,即使二次热循环的峰值温度为800 ℃和900 ℃,此时应当为临界粗晶区和过临界粗晶区,其硬度值仍要比389.43 HV更高,说明二次热循环峰值温度较低时对试样的软化作用并不明显,甚至会导致试样更硬,韧性恶化。

2.2.3冲击试验结果及断口分析

冲击试验结果见表4。对比一次热循环峰值温度为1 350 ℃、冷却时间t8/5为30 s时的低温冲击吸收能量26.9 J,在经历第二次热循环后,第二次热循环峰值温度为1 350 ℃,1 150 ℃,900 ℃时,冲击吸收能量均〗略低于26.9 J,仅当二次热循环峰值温度为800 ℃时,冲击吸收能量为28.47 J,略大于26.9 J,说明二次热循环对冲击吸收能量没有明显的改善作用,甚至當二次热循环峰值温度大于900 ℃时,会导致冲击性能降低。

对不同峰值温度下冲击试样断口的放射区进行观察,得到的SEM图片如图10和图11所示。对宏观断口形貌分析可知,当二次热循环峰值温度为1 150 ℃和1 350 ℃时,试样的宏观断面由平整的结晶状断口变为出现了很多空洞且凹凸不平,说明其韧性恶化已经十分严重,试样脆性很大。与单次热循环峰值温度为1 350 ℃的热模拟试样相比,二次热循环峰值温度为800 ℃和900 ℃时,试样纤维区面积和剪切唇区面积略有增加,但是其断面仍为平坦的结晶状断口。对显微断口形貌进行分析可知,随着二次热循环峰值温度升高,试样由准解理断裂向解理断裂转变。二次热循环峰值温度为800 ℃时,断口上出现了大的撕裂棱,存在密集细小的韧窝带,解理刻面较小。二次热循环峰值温度为900 ℃时,韧窝带变少,解理平台更大,出现了更多的解理断裂特征。二次热循环峰值温度为1 150 ℃时。“河流花样”的“支流”相对短小,解理平面更加平直,放射区已经找不到韧窝出现,并出现了部分大的空洞。当二次峰值温度为1 350 ℃时,可以分辨出很多解理平台,且有很多大的空洞和二次裂纹出现,此时试样脆性很大,为典型的解理断裂。

3结论

(1)一次焊接热循环热模拟试样,随着热循环峰值温度的增加,显微组织晶粒逐渐粗化,由粒状贝氏体组织向上贝氏体和板条马氏体组织转变;二次热循环热模拟试样晶粒粗大,显微组织主要为板条马氏体组织,随着二次热循环峰值温度降低,开始出现部分上贝氏体和粒状贝氏体组织。

(2)一次焊接热循环热模拟试样,随着峰值温度的增加,试样的显微硬度逐渐增大,且随着冷却时间t8/5的增加,显微硬度呈下降趋势;二次焊接热循环热模拟试样,随着峰值温度的增加,显微硬度逐渐增大,且比单次热循环的热模拟试样硬度更大,说明二次热循环即使峰值温度较低,仍会导致试样硬度增加。

(3)一次焊接热循环热模拟试样,峰值温度为900 ℃时,试样的冲击吸收能量最高,韧性最好,峰值温度为1 350 ℃时,试样韧性恶化,冲击吸收能量最低,随着冷却时间t8/5的增加,试样的冲击吸收能量呈下降趋势;二次焊接热循环热模拟试样韧性较差,为脆性断裂,冲击吸收能量为20~30 J。

(4)一次焊接热循环热模拟试样,峰值温度为1 350 ℃和1 150 ℃时,为解理断裂,微观断口形貌出现大量解理台阶、“河流花样”形貌,峰值温度为900 ℃时,为延性断裂,断口面由大量的韧窝,韧窝中心底部存在第二相粒子或夹杂物,峰值温度为800 ℃时,为准解理断裂;二次焊接热循环热模拟试样为准解理断裂和解理断裂,二次热循环峰值温度越高,试样的解理断裂特征约明显,脆性越大。

参考文献

[1]张楠, 田志凌, 张熹, 等. Q690CFD高强钢焊接热影响区的断裂韧性[J]. 焊接学报, 2018, 39(1): 26-31,36.

[2]谭星, 倪川皓, 江亚平. 工程机械厚板高强钢D-Arc高效焊接工艺[J]. 焊接, 2021(6): 56-60.

[3]Li Guoqiang, Lyu Huibao, Zhang Chao. Post-fire mechanical properties of high strength Q690 structural steel [J]. Journal of Constructional Steel Research, 2017, 132: 108-116.

[4]田志凌, 屈朝霞, 杜则裕. 细晶钢焊接热影响区晶粒长大及组织转变[J]. 材料科学与工艺, 2000, 8(3): 16-20.

[5]Wan X L, Wu K M, Nune K C, et al. In situ observation of acicular ferrite formation and grain refinement in simulated heat affected zone of high strength low alloy steel [J]. Science and Technology of Welding and Joining, 2015, 20(3): 254-263.

[6]刘军华. Q690E低合金高强钢MAG焊接工艺研究[J]. 焊接, 2017(9): 52-56.

[7]Jordan A D, Uwakweh O N C, Maziasz P J, et al. Weld thermal simulation and its effect upon the microstructure of as-cast FeAl-based materials [J]. Materials Characterization, 1999, 43(4): 227-233.

[8]Zhao Liping, Zhang Huimin, Liu Wen, et al. Effect of different tempering processes on microstructure and hardness of Q690 steel [J]. Advanced Materials Research, 2013, 931: 49-53.

[9]张丽红, 陈芙蓉, 常建刚. 焊接热循环对09MnNiDR钢热影响区低温韧性的影响[J]. 焊接学报, 2020, 41(3): 91-96.

[10]徐桂芳, 袁圆, 卓秀秀,等. 新型0Cr17Mn17Mo3NiN奥氏體不锈钢模拟焊接热影响区的组织和性能[J]. 金属热处理, 2017, 42(10): 1-5.

[11]Andrews K W. Empirical formulae for the calculation of some transformation temperatures[J]. The Journal of the Iron and Steel Institute, 1965, 203: 721-727.

[12]蓝慧芳, 杜林秀, 刘彦春, 等. 控轧控冷工艺对高强度结构钢组织及力学性能的影响[J]. 东北大学学报(自然科学版), 2009, 30(2): 200-204.

收稿日期: 2021-09-22

朱梓坤简介: 硕士研究生;主要从事高强钢焊接方面的研究;779690021@qq.com。

周龙早简介:通信作者,博士,副教授;主要从事电子封装技术、焊缝金属强韧化、焊接冶金过程及组织转变过程、焊接工艺及设备研究;lzzhou@hust.edu.cn。