大型LNG项目高压厚壁不锈钢管道焊接

张中耀,张源麟,王莹钊,张美丽

摘要: 采用钨极氩弧焊打底、焊条电弧焊填充、盖面的组合工艺焊接厚壁不锈钢管。从选择焊接材料、确定焊接工艺参数、制定焊接顺序、控制焊缝根部质量及不锈钢管道焊接防污染措施等方面介绍厚壁不锈钢管焊接的关键控制点。详述了焊接施工的要求及厚壁不锈钢管焊接中存在的问题及控制措施。结果表明,采用上述工艺及措施,有效解决了厚壁不锈钢管出现的焊接缺陷,可保证焊缝质量;焊接一次合格率达到了94%以上,证明此焊接工艺的适应性,可以在施工生产中推广运用。

关键词: 高压; 厚壁; 不锈钢; 钨极氩弧焊; 焊条电弧焊

中图分类号: TG 442

High pressure thickwall stainless steel pipe welding for large LNG projects

Zhang Zhongyao1, Zhang Yuanlin2, Wang Yingzhao1, Zhang Meili1

(1. China Communications Yingkou Liquefied Natural Gas Co., Ltd., Yingkou 115007, Liaoning, China;

2. China Petroleum 6th Construction Company, Guilin 541004, Guangxi, China)

Abstract: Combined process of backing welding with argon tungsten arc welding and filling welding and covering welding with shielded metal arc welding was carried out on the thick wall stainless steel pipe. Key control points of thickwall stainless steel pipe were introduced from aspects of selecting welding materials, determining welding parameters, establishing welding sequence, controlling quality of weld root and antipollution measures of stainless steel pipe welding. The requirements of welding construction and problems and control measures in welding of thick wall stainless steel pipe were described in detail. The results showed that welding defects of thickwall stainless steel tube was effectively solved by the above technology and measures to ensure weld quality. The first pass rate of welding was more than 94%, which proved the adaptability of this welding process and it could be popularized in construction and production.

Key words: high pressure; thick wall; stainless steel; argon tungsten arc welding; shielded metal arc welding

0前言

大型LNG接收站项目建设中高压厚壁不锈钢管线的焊接质量控制是重点之一,也是确保接收站投产后安全有效运行的关键[1-2]。国内某大型LNG接收站项目高压厚壁不锈钢管线主要分布在高压泵区和气化区,由于地处海边,施焊环境条件不利,且施工周期短,质量要求高,对项目施工形成了严峻的考验[3]。

1奥氏体不锈钢管性能和焊接特点

1.1奥氏体不锈钢管的性能

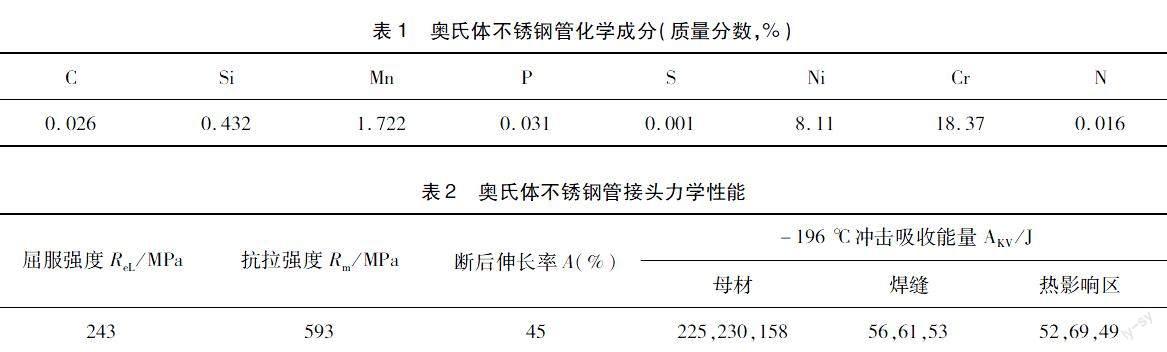

该项目高压厚壁不锈钢管牌号为ASTM A358 TP304/304L,规格为610 mm×38.89 mm,电熔焊钢管,固溶处理状态供货,管内流动介质为LNG,设计温度-170~65 ℃,设计压力13.9 MPa。管材的化学成分见表1,接头力学性能见表2。

1.2高压厚壁不锈钢管焊接特点

奥氏体不锈钢具有良好的焊接性能,但如果焊接工艺选择不当,会产生晶间腐蚀、焊接热裂纹、接头脆化及未熔合、气孔和夹渣等缺陷[4-6]。大口径厚壁奥氏体不锈钢管焊接还具有以下特点:①奥氏体不锈钢线膨胀系数大、导热性差,须严格控制热输入和层间温度,加速冷却,缩短焊接接头高温停留时间;②管径大,管壁厚,组对难度大,焊接收缩量大,需要采取专门措施控制焊接变形;③奥氏体不锈钢焊接采用钨极氩弧焊打底,焊道根层易氧化或过烧,导致接头抗低温脆性能力降低;④采用焊条电弧焊填充和盖面,多层多道焊,道间清理工作量大;⑤管道焊接对焊缝金属组织有控制铁素体含量的要求。

2厚壁不锈钢管焊接关键控制点

2.1选择碳含量较低的奥氏体不锈钢焊接材料

选择成分、性能匹配的低碳低氢型焊接材料,从防止晶间腐蝕、焊接热裂纹等缺陷的角度出发,应尽量降低含碳量,严格控制S,P等杂质元素含量,并采用金相组织为奥氏体+铁素体双相组织的焊接材料;但为防止接头脆化又必须严格控制其中的铁素体含量,焊接材料熔入焊缝中铁素体含量控制在3%~8%为宜。

2.2确定合理的焊接工艺参数

尽量采用小电流、快速焊、多层多道焊,短弧焊操作,有效控制焊接热输入,同时严格控制层间温度,前层焊道冷却后再焊次层,避免熔池过热。

2.3制定合理的焊接顺序

采用对称焊接方法,2名焊工同时对称焊接,焊接时的规范参数、焊层的厚度、焊道的宽度尽可能保持一致,以达到焊缝环向各部位的收缩均匀。在焊接开始初期,必须不断进行测量、控制、掌握奥氏体不锈钢大口径厚壁管焊接过程中的变形规律和变形量,并针对过程中出现的焊接变形及时修正焊接顺序。

2.4控制焊缝根部质量

采用专门的气体保护装置,在焊縫区域形成封闭的气室,向气室内充氩气来保护焊缝根部。

2.5不锈钢管道焊接防污染措施

采用专门的固定支架,严禁不锈钢与碳钢直接接触,焊接过程中的层间清理采用不锈钢钢丝刷和专用的铝基无铁砂轮片。

3奥氏体不锈钢厚壁管焊接

3.1焊接方法及坡口形式

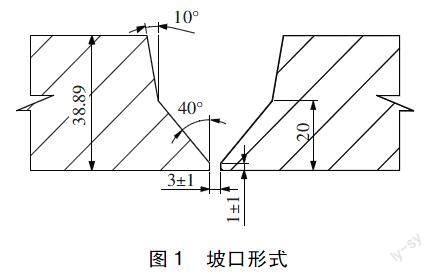

结合现场的施工条件,采用氩弧焊打底,焊条电弧焊填充盖面的组合焊接方法,焊接接头采用全熔透的环向对接焊缝,采用双V形坡口,坡口形式如图1所示。

3.2焊接材料

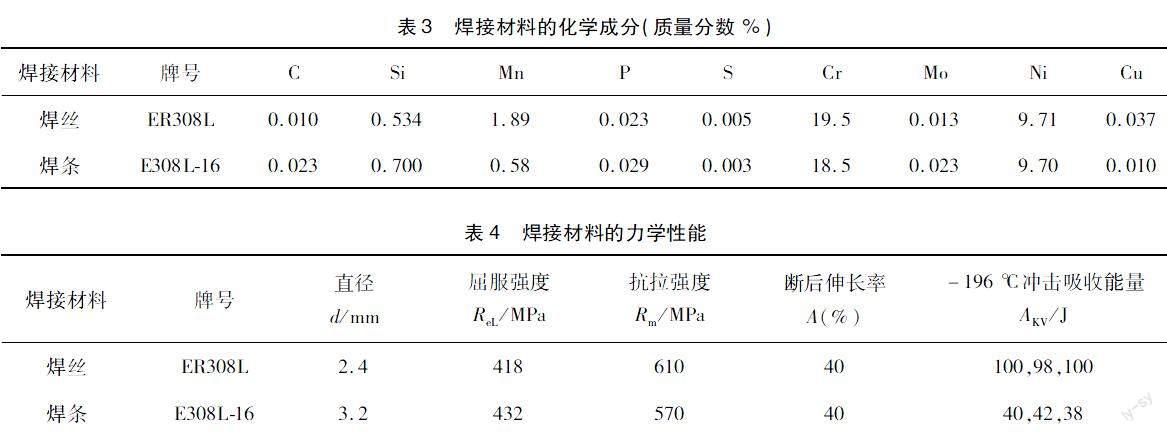

TIG焊丝型号ER308L,规格2.4 mm×1 000 mm,供货要求符合美国AWS A5.9/5.9M:2012《Specification for bare stainless steel welding electrodes and rods》。焊条型号E308L16,规格3.2 mm×350 mm,供货要求符合AWS A5.4/5.4M: 2012《Specification for stainless steel electrodes for shielded metal arc welding》。焊丝和焊条的化学成分见表3,力学性能见表4。

3.3焊接工艺

采用TIG打底焊接2层,其余层间和盖面采用焊条电弧焊焊接,总焊层数为9层,焊道层/道顺序如图2所示。

采用小电流、快速、多层多道焊,短弧焊操作,严格控制层间温度,前一道冷却后再焊下一道,并有效控制焊接热输入,以达到减小焊接变形、控制铁素体的含量、提高焊缝的抗热裂纹的能力。焊接参数见表5。钨极采用WC20,2.5 mm,氩气纯度不低于99.99%。焊前不需要预热,当环境温度低于0 ℃时,预热温度不小于15 ℃即可,严格控制道间温度不大于100 ℃。采用对称焊接法,由2名焊工同时对称焊接,尽可能使焊缝收缩变形保持一致,施焊顺序如图3所示。采取快速冷却措施,尽量减小焊缝在敏化区的停留时间。

3.4焊接变形控制

对整个焊接过程进行焊接变形的监测,并分6个阶段测量焊缝收缩变形:即焊口组对固定后、根部2层氩弧焊打底、第1层填充焊接完成后,焊层厚度达到15 mm后、焊层厚度达到25 mm后、盖面焊接完成后。通过对焊接过程中变形量的监测,掌握变形规律并及时修正焊接顺序。

4焊接施工要求

采用专门的固定支架,用不锈钢扁钢作衬垫隔离。管道组对应内壁齐平,如有错口应不大于2 mm;一侧管段水平固定,另一侧管段水平自由对口,以减少管子在焊接过程中的轴向拘束度。每道焊口组对前,将坡口及其内外边缘20 mm范围内的油、漆、锈、垢等清理干净,并对坡口进行PT检验,合格后用丙酮或其他有机溶剂清洗干净。焊前清洁焊丝,去除油迹及污物;焊条按厂家要求烘干,以去除水分,防止产生气孔。点焊前,用密封材料封堵管段两端,用纸胶带将对口部位密封,形成保护气室,提前充氩气,预先排除管道中的空气。点焊采用TIG焊工艺,采用材质与管材一致的自制不锈钢三角形定位块,定位块长50 mm,使用ER308L焊丝,定位块分布于45°,135°,225°,315°位置,当打底焊焊接到定位块位置时,用砂轮机磨除定位块,避免破坏原始坡口。焊条电弧焊时,接头相互错开至少30 mm,防止道间缺陷的产生。道间层间清理采用不锈钢钢丝刷和专用砂轮片。焊条电弧焊时,严格按工艺卡道数执行,控制摆动宽度不超过2.5倍焊条直径,减少热输入,减少变形。禁止在焊缝以外的母材上引弧,在坡口两侧100 mm范围内涂刷白垩粉或其他防污剂;焊接完毕清理焊缝表面的飞溅、焊瘤及污物,焊缝冷却后及时进行焊口酸洗钝化。

5质量检验

焊接完成后,焊接表面不得有电弧擦伤。焊缝表面不得有裂纹、未熔合、未焊透、气孔、夹渣和飞溅等缺陷。焊缝不得低于母材,余高不超过2.5 mm,不得有咬边,深度超过0.5 mm咬边,须补焊修磨平滑。在焊条填充厚度10~20 mm和20~30 mm之间,各做一次PT检测;待焊接完成后对盖面层做一次PT检测,以便于控制层间缺陷。完成外观检查及PT检测的焊道24 h后进行RT检测,检测比例100%,检测标准执行NB/T 47013.2—2015,技术等级AB级,II级合格。在整个施工焊接过程中,监督所有的焊缝,可以发现:①采用3.2 mm的焊条填充盖面,层间平整,表面成形均匀,余高不超标;存在个别焊缝存在咬边情形,但不连续,通过焊工操作培训可以修正;②采用双V形坡口,明显减少熔敷金属量,减少热输入,降低焊接时间,表面宽度容易控制,成形良好。

6存在的问题及控制措施

6.1产生夹渣和气孔等焊接缺陷

刚开始施焊时,夹渣和气孔缺陷出现的几率相对偏高,产生位置无规律性,全部出现在焊条的填充层,故对焊接材料外观进行检查,尤其是药皮均匀度、是否存在偏心及烘焙情况进行确认,明确规定焊条的领用量和限时使用及保温要求;再则对焊工进行专门的厚壁管焊接培训,培训位置为5G(水平固定)和2G(垂直固定),确保所有厚壁不锈钢焊工培训合格,持证上岗。通过以上控制措施,基本避免了超标缺陷的产生。

6.2产生热裂纹

施焊过程中,在进行层间PT检测时,发现偶尔出现局部微细热裂纹,出现位置为熔敷金属厚度在15 mm以上的填充层,主要集中在仰焊和立焊位置,形态为点状散射状,位置在熔合区或者焊缝区。对出现的问题采取以下措施:①对管材和焊材的化学成分进行分析;②对焊接材料和焊接接头的铁素体含量进行检测;③采用不同厂家焊接材料进行对比分析。

经以上试验分析,确认管材和焊接材料都能满足要求,对施焊过程的工艺措施进行逐一排查,考虑到管道施工期间处于夏季,环境温度较高,导致管材表面温度升高,虽然严格控制层间温度和热输入,但是焊缝厚度达到15 mm以上,焊缝金属内部散热缓慢,现场不具备用循环水冷却的条件,故采取了以下措施:①搭设遮阳棚;②焊缝金属厚度达8 mm以上,采取管内、外强制通风,加速焊口周围空气流动,达到加快管道焊接区域散热的目的,此时注意通风角度,避免影响焊接电弧的稳定燃烧;③焊接时电弧尽量压低,焊条与焊接方向夹角控制在75°~85°,立焊、仰焊位置焊条小幅摆动,严格控制焊道宽度和厚度。

通过以上措施,对焊接热裂纹的控制取得了很好的效果。

7结论

(1)通过此LNG项目大口径高压厚壁不锈钢管焊接研究,了解此种材质的焊接性与特点,选择适合的焊接材料、焊接方式和工艺参数,严格控制焊工的操作技能,能很好控制焊接收缩变形,提升施工效率,保证焊缝质量。

(2)焊缝背面充氩保护,采用TIG打底焊接2层,冷却后开始焊条填充焊,可以很好解决根部氧化问题,确保根部焊缝低温韧性要求。

(3)通过采取管道内外部通风散热措施,控制熔敷金属层/道间温度效果好,有助于预防热裂纹发生,提升焊接质量。(4)采用的焊接工艺,通过上述控制措施,满足LNG项目高压壁厚不锈钢焊接施工,有效解决了厚壁不锈钢管出现的焊接缺陷,焊接一次合格率达到了94%以上,证明此焊接工艺的适应性,可以在施工生产中推广运用。

参考文献

[1]孙兆荣, 冯超, 秦国梁, 等. 304L奥氏体薄壁不锈钢管列置双TIG高效焊接工艺[J]. 焊接, 2019(7): 40-43.

[2]赵太源, 李亚军, 肖莉. S30403不锈钢无缝钢管背面保护焊接技术[J]. 焊接, 2019(11): 58-61.

[3]刘奇望, 袁宁, 徐晓龙, 等. LNG储罐用超低碳不锈钢焊条CHS027LT的研制[J]. 焊接, 2018(5): 28-30.

[4]秦國梁, 冯超, 江海红, 等. 电弧能量匹配对前后列置双TIG高速焊接焊缝组织与性能的影响[J]. 焊接学报, 2019, 40(11): 39-44.

[5]张建晓, 陈会子, 冯伟, 等. 不同退火条件下304L不锈钢埋弧焊接头组织及性能分析[J]. 焊接学报, 2019, 40(9): 43-48.

[6]张兴田, 丁有元, 王建军,等. 奥氏体不锈钢管道焊接热裂纹缺陷模拟方法[J]. 焊接, 2008(12): 55-57.

收稿日期: 2021-12-09

张中耀简介: 学士,高级工程师;主要从事管道焊接的研究;835587679@qq.com。