高强钢激光焊接凝固裂纹研究现状

韩鹏薄,黄瑞生,李小宇,杨义成,孙静涛

摘要: 采用激光自熔焊、激光填丝焊及激光-电弧复合焊进行高强钢焊接时均会出现热裂纹,且以凝固裂纹为主。针对该问题,文中综合论述了近些年激光及其复合焊高强钢凝固裂纹的研究情况,介绍了凝固裂纹的特点、形成机制及防止措施。从目前的研究结果来看,高强钢激光焊接中凝固裂纹以焊缝纵向裂纹为主,国内外主要从化学成分、熔池几何形状、焊接参数、拘束度4个影响因素研究凝固裂纹的形成,研究侧重于熔池的凸起部分和深宽比对凝固裂纹形成的影响,凸起部分会造成凝固延迟、产生大的拉应力、促进S,P杂质元素的偏析;较大的深宽比会造成局部应力集中从而引发裂纹产生。采用不同工艺方法改变焊缝几何形状是解决激光焊接凝固裂纹的一个重要方向。

关键词: 高强钢; 激光焊接; 凝固裂纹; 形成机制; 防止措施

中图分类号: TG 456.7

Research status of solidification cracks in laser welding of high-strength steel

Han Pengbo, Huang Ruisheng, Li Xiaoyu, Yang Yicheng, Sun Jingtao

(Harbin Welding Institute Limited Company, Harbin 150028, China)

Abstract: Hot cracks, mainly solidification cracks, occurred when laser welding, laser wire filling and laser-arc hybrid welding were used in high strength steel welding. For the problem in the paper, the research status of solidification crack in high-strength steel by laser welding and laser-arc hybrid welding in recent years was comprehensively discussed, characteristics, formation mechanism and preventive measures of solidification cracks were introduced. According to the current research results, the solidification cracks in laser welding of high-strength steel were mainly longitudinal cracks in the weld. The formation of solidification cracks was mainly studied at home and abroad from four influence factors of chemical composition, molten pool geometry, welding parameters, and restraint intensity. The focus was on the influence of convex part and depth-to-width ratio of the molten pool on the formation of solidification crack. The convex part would cause solidification delay, generate large tensile stress, and promote the segregation of S and P impurity elements. Larger depth-to-width ratio would cause local stress concentration and then cause cracks. Changing the weld geometry by different techniques was an important direction to solve the solidification cracks in laser welding.

Key words: high-strength steel; laser welding; solidification cracks; formation mechanism; preventive measures

0前言

高強钢具有减轻结构重量、强度高、塑韧性好等优点,随着工业技术的发展,中厚板高强钢在造船、建筑、机械制造及压力容器制造等行业中的应用非常普遍。焊接是高强钢推广应用中的重要加工手段,提高中厚板高强钢的焊接效率一直是工程技术人员所追求的目标。目前针对中厚板焊接发展了多种高效电弧焊接技术,主要有用于T. I. M. E.,A-TIG,热丝TIG、窄间隙埋弧焊、多丝焊、机器人双面双弧焊等,但是上述的焊接技术共同存在坡口尺寸大、焊接速度慢、热输入高、变形应力大、组织性能恶化等问题。激光焊接因具备能量密度集中、熔深大、变形量低、效率高和焊接速度快等特点广泛用于中厚板高强钢的焊接[1-3]。

长期以来,高强钢的冷裂敏感性是大家关注的主要问题,但是研究发现,高强钢在激光焊接中出现了热裂纹,并以凝固裂纹为主,从而影响焊接构件的服役周期。焊接凝固裂纹是否形成主要取决于凝固裂纹阻力与凝固驱动力的大小,凝固裂纹阻力是高温下焊缝金属的塑性,凝固裂纹驱动力是焊接熔池的凝固收缩及外部拘束作用下产生应力-应变,当拉伸应变大于焊缝金属在该温度时的塑性时,凝固裂纹就会产生[4]。激光焊接技术形成的高深宽比的熔池几何形状和焊接过程复杂的物理现象导致的凝固裂纹与传统焊接技术产生的差异较大,因此,应从不同于传统弧焊角度去揭示凝固裂纹的产生原因。目前德国、日本等国家相关学者对高强激光焊凝固裂纹研究较为深入,而国内对高强钢激光及其复合焊凝固裂纹的产生研究尚少,对其产生机制未展开深入讨论。文中对国内外高强钢激光焊接中的凝固裂纹研究进行综述,为后续研究凝固裂纹形成机制及抑制措施提供一定思路,从而对高强钢的优质高效焊接提供一定的指导作用。

1高强钢激光焊凝固裂纹特点

對于中厚板高强钢激光焊接方法主要包括激光自熔焊、窄间隙激光填丝焊、激光-电弧复合焊接等,根据文献报道不同学者采用上述焊接方法焊接高强钢时均发现了凝固裂纹。

1.1激光自熔焊中的凝固裂纹

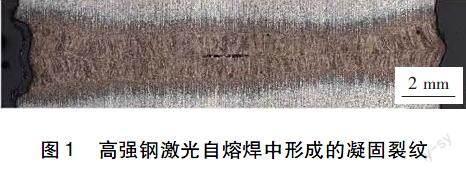

激光自熔焊接多采用高功率激光焊接,其最大熔深对激光功率的依赖呈现近指数增加。近年来,万瓦级高功率激光焊接已成为国内外热门的前沿焊接技术之一,利用万瓦激光的超高功率密度,可获得具有更大深宽比特征的焊缝,相同板厚条件下,可在很大程度上减少焊道层数,从而降低层间清理次数并减少不必要的坡口加工等,可极大提高焊接效率,特别是在中厚板钢的焊接中具有高效优质焊接技术优势[5]。随着研究的深入,裂纹问题得到各国学者的关注,Nielsen[6]和Nasim等人[7]及Matsuda 等人[8]均发现高功率激光自熔焊接厚板时形成的深窄焊缝中产生了凝固裂纹,裂纹均为处于焊缝中心的纵向裂纹(沿熔深方向裂纹),如图1[7]所示。

赵琳[9]在研究10 kW光纤激光焊接中也发现了相似的纵向凝固裂纹。

1.2窄间隙激光填丝焊中的凝固裂纹

目前激光填丝焊的研究主要集中在窄间隙焊接中,将窄间隙技术与激光焊接相结合,在降低焊缝填充量的同时提高焊接效率、改善焊接质量、降低接头变形和残余应力,能够满足大型厚壁构件低应力和高质量的焊接要求[10]。早在1992年Philips等人[11]对HY80和HY100高强钢进行窄间隙激光热丝单道焊,激光功率为15 kW,发现焊缝顶部出现凝固裂纹。Rittichai等人[12]采用热丝焊9Cr1Mo钢时裂纹也出现在焊缝中心靠近顶部,如图2[12]所示。张益文[13]和曹浩[14]在高强钢窄间隙激光填丝过程中出现了相似的情况。

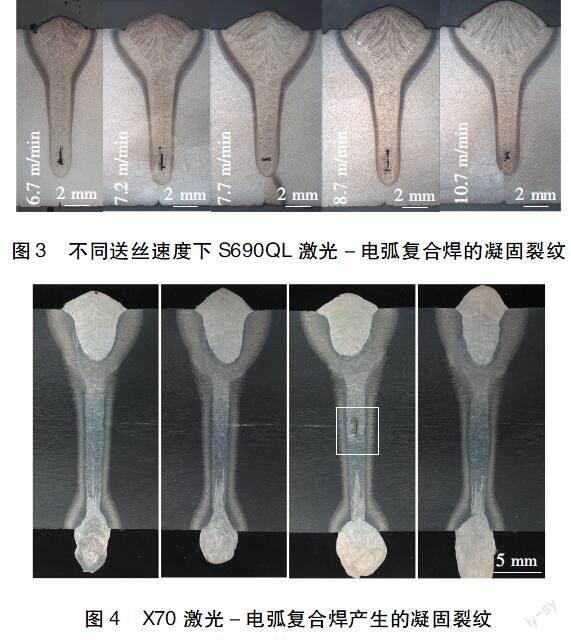

1.3激光-电弧复合焊中的凝固裂纹

激光-电弧复合焊是将激光和电弧2种不同的热源复合,既发挥了2种热源的优势,又弥补了各自的不足,因此具有焊接速度快、桥接能力好、深宽比理想和装配精度要求低等优势,是一种新型高效的焊接方法[15]。但是近些年来不同的研究人员在采用激光-电弧复合焊接高强钢时同样出现了热烈纹, Gebhardt等人[16]在焊接15 mm厚高强钢S460NH管壁时产生中心线凝固裂纹,出现在焊缝底部宽度局部增加的区域。Bakir等人[17]也做了与Gebhardt等人相似的研究,在焊缝底部发现了纵向裂纹,横向裂纹(沿熔宽方向裂纹)和十字形裂纹,如图3所示[17]。Barbetta等人[18]同样在16 kW高功率激光-电弧复合焊接X70钢时发现热裂纹问题,不同的是裂纹出现在焊缝截面中部,如图4所示[18]。

上述研究表明:高强钢激光及其复合焊中出现的凝固裂纹并不是偶然现象,其产生位置和形貌各不相同,情况复杂,同时又具有一定的规律性,均处于焊缝中心线上。

2高强钢激光焊凝固裂纹形成机制

为进一步了解激光焊接凝固裂纹的形成机制,国内外学者研究了化学成分、熔池几何形状、焊接参数、拘束度等对冶金与力学因素的影响,特别是对焊缝几何特征与凝固裂纹关系进行了较为深入的研究。

2.1化学成分对凝固裂纹的影响

随着超低碳、超纯净钢冶炼、微合金化及控轧控冷等冶金技术的发展应用,高强钢中的杂质元素越来越少,但对于某些碳含量高、合金元素含量多的高强钢,由于激光焊接快速冷却使焊缝凝固时元素偏析趋势更加明显,即使在相对较低的浓度下,杂质也会导致碳钢和低合金钢严重开裂,其热裂纹是焊接工艺中的难题。

张甫[19]与雷正龙等人[20]分别采用激光-MAG 复合焊接42CrMo和30CrMnSiA环形焊缝时发现凝固裂纹,两者裂纹断面上C,S,P 偏聚程度远高于其他位置,确定焊接中的凝固裂纹是由 C,S,P 偏聚形成低熔点的液态薄膜加上焊接热应力直接作用于结晶面上拉开液膜形成裂纹。

Pineda Huitron等人[21]在分析结构钢激光焊凝固裂纹时认为由于激光焊接过程中的快速加热和冷却,没有足够的时间在凝固过程中通过扩散形成沉淀物,也没有足够的时间在加热循环过程中溶解现有的沉淀物,这些沉淀物会产生应力集中从而作为裂纹形成的位置。

2.2熔池几何形状对凝固裂纹的影响

20世纪80年代早期Irie等人[22-23]对深穿透电子束焊接的研究证明了熔池形状对凝固裂纹形成的重要性,将电子束焊接过程中形成的纵向凝固裂纹分为2种:一种是在较高的焊接速度范围内由于狭窄的后凝固壁处缺少熔融金属引起的;另一种是在较低的焊接速度范围内,熔合线在焊接的后方方向上会明显凹入,导致凝固的局部延迟,从而产生纵向裂纹。由于激光焊接会产生与电子束相似的熔池,近些年来一些学者针对激光及激光复合焊接中的熔池形状与凝固裂纹的关系进行了较为深入的研究。

对于激光焊接形成的焊缝形状常见的有酒杯形、梨形、半球形、钉子形等。Matsuda等人[8]主要研究了“酒杯形”和“井形”焊缝的形状对激光焊接SNCM 420高强钢热裂纹的影响。通过试验和计算得出当焊缝截面越接近“酒杯形”时越不容易出现裂纹,但并没有给出解释。

在深穿透高功率激光束作用下,熔池某处界面变宽,称为凸起部分,文献[9,18]研究表明凸起造成了该区域的延迟凝固和应力集中,共同促进了凝固裂纹产生。2014年Barbetta[18]研究了高功率激光电弧复合焊接X70钢中凝固裂纹形成机理,发现凝固缺陷与熔池凸起有很强的相关性。每一个凝固缺陷都出现在熔池的凸起区,凸起角度定义如图5[18]所示,其数值越大表示焊缝凝固裂纹敏感性越大。

德国联邦材料与测试研究所(BAM)和柏林工业大学Artinov等人近些年来一直在进行高功率激光焊接技术及数值模拟方面的研究,他们在Barbetta研究的基础上对高功率激光焊接S355钢中熔池深度的中部出现的凸起区域及其时间演变进行观察,如图6[24]所示,建立热源模型[25]、获得稳定熔池形状[26],从而得出凸起部分主要是由温度梯度带来的表面张力差异和激光源运动引起上表面和下表面的热毛细流动形成的,并指出观察到的熔池形状对凝固过程中的时间相关和局部应力分布有显著影响,从而影响凝固裂纹的形成[27],为进一步研究了凸起部分对激光焊接厚壁结构凝固裂纹的影响,采用拉梅曲线获得三维熔池界面[28]建立结晶模型获得扩散和宏观偏析情况,指出凸起部分会导致该区域的凝固行为延迟、产生最大拉应力、增加了S元素的偏析,进而促进高功率激光焊接中热裂纹的产生[29],如图7[29]和图8[29]所示。赵琳等人[9]研究同样表明小孔不稳定性引起了熔池后部凝固前沿形状的变化,导致匙孔凸起部位凝固落后于凹陷部位,增加了焊缝凝固裂纹的敏感性。

Gebhardt等人[30]同样关注到焊接形成的凸起部分,他同样发现凸起区域出现应力集中且为拉应力。另外在未熔透焊模型的焊缝根部,应力集中是由于焊缝下面的冷而硬的金属材料对焊缝的收缩产生阻力而引起的,这能够解释在焊缝根部出现的凝固裂纹。同样在2014年Wiklund等人[31]针对低合金高强钢S420进行高功率激光电弧复合焊接,主要研究了凝固裂纹与其周围焊缝和热影响区横截面的几何特征之间的关系。如图9[31]所示,得出当焊缝和热影响区界面倾角较大时,一般不出现裂纹,图9d上半部分,并认为横截面和热传导的几何特征可以作为产生或抑制热裂纹的指标,并且比应力场等更容易评估和优化。这与Bakir等人[17]在2020最新研究结果一致,并给出2点原因,一是因为认为焊缝的侧角越大,越有利于杂质浮到焊缝表面,二是焊缝中宽度增加减小了热应力从而降低了裂纹倾向。

由于激光焊能量集中,会产生大的深宽比,有文献研究了窄间隙激光填丝焊深宽比对热裂纹形成的影响,Philips等人[11]在對高强钢进行窄间隙激光热丝单道焊时认为促进凝固裂纹的因素可能是的高深宽比的焊缝上产生相对较高的应变。Phaoniam等人[12]采用同样方法焊接9Cr1Mo钢,研究得出当焊缝深宽比在0.6~1.2之间,会出现凝固裂纹,深宽比大于1.5左右反而不容易出现裂纹,通过三维有限元方法进行了焊缝熔池凝固时的应变计算,计算结果表明焊缝中心靠近表面处应变最大,与实际出现裂纹位置相符。

以上研究表明熔池几何形状对激光焊中产生的凝固裂纹有很大影响:一是凸起部分会导致凝固延迟,应力集中,杂质元素的偏析促进裂纹的形成。二是不同的深宽比同样会影响焊缝凝固过程中的应力状态,一般认为加大深宽比增大裂纹敏感性。

2.3焊接参数对凝固裂纹的影响

激光焊主要的焊接参数有焊接速度、激光功率、光丝间距、送丝速度、离焦量等,这些参数影响焊接过程中应力状态与液态金属凝固行为,进而影响热裂纹的形成。文献研究表明[7,9,13,16-17,34-35]:当焊接速度、激光功率、固体激光器离焦量增加,送丝速度减少时会增加凝固裂纹敏感性。

Shuster等人[32]在研究13 mm厚的低合金高强钢 S355N激光焊接工艺时指出当焊接速度高于0.8 m/min时,接头裂纹多为焊缝中心纵向裂纹。在裂纹表面观察到规则树枝晶排列特征,认为激光焊缝的冷却速度超过结晶生长速度时,凝固过程在树状晶相互交叉连接时完成,在树枝晶之间形成空隙,从而形成裂纹。

Matsuda等人[8]研究了焊接参数对SNCM 420高强钢焊缝横截面裂纹总长度影响,随着焊接速度、激光功率及离焦量的增加,裂纹总长度数量也不断增加,并且在熔深保持不变的情况下也得到相同的规律。Gebhardt等人[16]采用激光-MAG复合焊工艺对超过10 mm厚度的S460NH厚壁管进行了未熔透焊接试验,研究了焊接参数对凝固裂纹形成的影响。试验结果表明:送丝速度减少和激光功率增加都会显著增加裂纹数量而焊接速度的影响不明显,与张益文[14]所得结果一致。文献[18]对S690QL厚壁高强度钢进行了激光复合焊接试验,还表明在相同的临界约束强度下,焊接速度的降低、离焦量的减小、送丝速度增加均会使焊缝根部裂纹数量显著减少。

Schaefer等人[33-34]从发现42CrMoS4高强钢激光深熔焊中出现热裂纹后,持续研究了焊接工艺参数如激光功率、焊接速度、离焦量等对裂纹形成的影响。从 X射线无损探伤图来看热裂纹表现出一种明显的周期性,并定义累积裂纹长度为各段裂纹的长度之和与焊缝长度的比值。试验结果表明累积裂纹长度随焊接速度的增大而增加,另外在假定焊缝熔深恒定的情况下,累积裂纹长度随焊接热输入的增加而减少。在这之前Schaefer等人[35]提出了多示踪粒子轨迹的方法来评估特征熔体流动,发现焦点位置会对熔体流动特性产生显著影响,进而影响熔池几何形状。还研究了CO2激光器和固体激光器不同离焦量对裂纹长度的影响,对于CO2激光器来说,随着离焦量的增大,裂纹长度减少,有趣的是对于固体激光器来说得到是相反的结果,但是与赵琳等人[9]和Bakir等人[17]采用固体激光器焊接所得结果一致。

焊接工艺参数对凝固裂纹的影响实质上也是通过改变力学与冶金因素,但是可以发现无论改变哪种工艺参数,宏观上表现为焊缝几何形状的改变,是否可以通过焊缝几何特征作为裂纹产生的判据值得进一步深入研究。

2.4拘束度对凝固裂纹的影响

从近些年来的研究工作来看,人们普遍认为凝固开裂是由于糊状区液膜的拉伸断裂造成的,因此,临界应力、应变或应变率经常作为热裂纹形成的标准。不同学者对力学因素方面进行了研究。

Matsuda等人[8]研究了约束条件下和无约束条件下对SNCM 420高强钢激光焊缝横截面裂纹总长度的影响,结果表明约束条件下的裂纹敏感性明显大于无约束条件。Quiroz等人[36]采用IRC试验用于研究在不同约束条件下激光焊接下的热裂纹敏感性,用17 kW激光功率零对接间隙焊接15 mm厚高强度S690QL,得到与Matsuda相似的结果,随着约束强度的增加会导致更高的热裂纹敏感性,主要表现在裂纹数量和长度的增加。陈根余等人[37]以应变率与裂纹产生的密切关系为出发点研究了42CrMo环形焊缝接头处凝固裂纹的产生,结果同样表明裂纹与焊接过程应变率有很大相关性,应变率较小的工艺裂纹明显减少。

3高强钢激光焊凝固裂纹防止措施

目前防止凝固裂纹的产生措施应从冶金和焊接工艺两方面考虑。

3.1冶金方面

S,P等杂质元素对凝固裂纹的形成具有就决定性作用,Matsuda等人[8]指出S的影响是P的1.8倍,Philips等人[11]通过增加送丝速度后,改善了母材稀释率,S含量显著降低。张甫[19]激光电弧复合焊接42CrMo时,将坡口改为 U,V 结合形式,以降低打底焊中母材稀释率并且更换为低S,P和抗热裂热强性好的焊丝,有效防止了凝固裂纹的产生。

3.2工艺方面

Petzet等人[38]采用多激光束使出现热裂纹的固液区呈现压应力来防止焊接中的热裂纹。曹浩[14]通过调整焊接工艺控制焊接热输入,减缓冷却速率,减小深宽比,抑制了窄间隙焊接中裂纹的产生。Phaoniam等人[13]在窄间隙热丝焊中还发现在较高的深宽比下,表现出比其它深宽比更低的高温应变,能够有效降低凝固裂纹。除此之外Schaefer等人[39]提出通过激光功率的时间调制来减少钢中凝固裂纹的形成,焊接速度在特定调制频率范围内可以完全防止热裂纹产生。

4结论

(1)激光焊接具有能量密度集中、大熔深等优势,是实现中厚板高强钢高效优质焊接的先进工艺方法。但是激光及其复合焊易产生凝固裂纹,其产生与大深宽比、熔池的凸起部分有密切关系。

(2)目前国外对于高强钢激光焊接中凝固裂纹形成机制的研究采用定性和定量相结合的方法,发现熔池的凸起部分会导致该区域的凝固行为延迟、产生最大拉應力、增加了S等元素的偏析,一定的深宽比会增大不同位置的应力-应变,均提高了凝固裂纹敏感性。而国内对此研究较少,大部分研究仍处于定性阶段。凸起部分产生原因以及与凝固裂纹之间的关系需进一步深入研究。

(3)在高强钢激光焊接应用中应重点关注焊缝形状与凝固裂纹之间的关系,焊缝形状反映了冶金、力学、工艺三者之间的相互作用;再通过采用数值模拟手段模拟熔池温度场、流场、应力场明确裂纹形成机制;采用双光束或多光束激光焊、热丝焊等工艺改变焊缝形状来减少或消除热裂纹都是将来研究的重点。

参考文献

[1]鲍亮亮, 王勇, 韩涛, 等. 海洋平台焊接技术及发展趋势[J]. 焊接, 2019(1): 21-30.

[2]陈健, 冷冰, 于浩楠. 多丝焊接技术研究开发的现状[J].机械制造文摘——焊接分册, 2015(3): 24-29.

[3]林三宝, 蔡笑宇, 季相儒. 厚板窄间隙焊接技术研究进展[J]. 机械制造文摘——焊接分册, 2017(5): 33-38.

[4]温鹏, 荻崎贤二, 山本元道. 基于在线观察的激光焊接凝固热裂纹敏感性研究[J].中国激光, 2011, 38(6): 106-111.

[5]蒋宝, 黄瑞生, 雷振, 等. 中厚钢板万瓦级光纤激光焊接技术研究现状[J]. 焊接, 2020(2): 42-48.

[6]Nielsen S E. High power laser hybrid welding-challenges and perspectives[J]. Physics Procedia, 2015, 78: 24-34.

[7]Nasim B, Antoni A, Andrey G, et al. Numerical simulation on the origin of solidification cracking in laser welded thick-walled structures[J]. Metals, 2018, 8(6): 1-15.

[8]Matsuda F, Nakagawa H,Ueyama T. Solidification crack susceptibility in laser beam weld metal of 0.2C-low alloy steels: effects of bead configuration and S and P contents (materials, metallurgy & weldability)[J]. Quarterly Journal of the Japan Welding Society, 1987, 7(1): 686-692.

[9]赵琳, 塚本进, 荒金吾郎, 等. 10 kW光纤激光焊接缺陷的形成[C]. 南昌: 中国机械工程学会焊接学会第十八次全国焊接学术会议, 2013: 59-62.

[10]汪汉萍, 杨晓益, 陈辉, 等. 130 mm铝合金扫描激光填丝焊接头微区组织和性能[J]. 焊接学报, 2019, 40(11): 87-92.

[11]Phillips R H, Metzbower E A. Laser beam welding of HY80 and HY100 steels using hot welding wire addition[J]. Welding Journal, 1992, 71(6): S201-S208.

[12]Phaoniam R, Shinozaki K, Yamamoto M, et al. Solidification cracking susceptibility of modified 9Cr1Mo steel weld metal during hot-wire laser welding with a narrow gap groove[J]. Welding in the World, 2014, 58: 469-476.

[13]张益文. 核电用钢超窄间隙激光填丝焊缺陷行为及接头组织与性能研究[D]. 上海: 上海交通大学硕士学位论文, 2018.

[14]曹浩. 大厚度高强钢板窄间隙激光摆动填丝焊接工艺研究[D]. 北京: 机械科学研究总院硕士学位论文, 2019.

[15]Gumenyuk A, Rethmeier M. Developments in hybrid laser-arc welding technology [M]//Katayama S. Handbook of Laser Welding Technologies. Cambridge, UK, 2013.

[16]Gebhardt M O,Gumenyuk A, Rethmeier M. Solidification cracking in laser GMA hybrid welding of thick-walled parts[J]. Science & Technology of Welding & Joining, 2014, 19(3): 209-213.

[17]Bakir N, stündagˇ , Gumenyuk A, et al. Experimental and numerical study on the influence of the laser hybrid parameters in partial penetration welding on the solidification cracking in the weld root[J]. Welding in the World, 2020, 64(3): 501-511.

[18]Barbetta L D. Solidification flaw and porosity formation in hybrid laser: GMA welding of thick API 5L X70 steel plates[D]. Florianopolis, Brazil: Masters Thesis of Universiolede Federal de Santa Catarina, 2014.

[19]張甫. 42CrMoA中碳调质钢扫描激光-MAG复合焊接特性研究[D]. 北京: 机械科学研究总院硕士学位论文, 2016.

[20]Lei Z L, Li B W, Ni L C, et al. Mechanism of the crack formation and suppression in laser-MAG hybrid welded 30CrMnSiA joints[J]. Journal of Materials Processing Technology, 2017, 239: 187-194.

[21]Pineda Huitron R M, Vuorinen E. Hot cracking of structural steel during laser welding[J]. IOP Conference Series: Materials Science and Engineering, 2017, 258: 1-8.

[22]Irie H, Tsukamoto S. Formation mechanism of longitudinal crack in electron beam welding[J]. Quarterly Journal of the Japan Welding Society, 1988, 6(4): 473-479.

[23]Tsukamoto S,Irie H. Formation mechanism of locally delayed solidification pattern in electron beam welding[J]. Quarterly Journal of the Japan Welding Society, 1990, 8(2): 179-185.

[24]Artinov A, Bakir N, Bachmann M, et al. Weld pool shape observation in high power laser beam welding[J]. Procedia CIRP, 2018, 74: 683-686.

[25]Artinov A, Bachmann M, Rethmeier M. Equivalent heat source approach in a 3D transient heat transfer simulation of full-penetration high power laser beam welding of thick metal plates[J]. International Journal of Heat & Mass Transfer, 2018, 122: 1003-1013.

[26]Artinov A, Karkhin V, Bachmann M, et al. Mathematical modeling of the geometrical differences between the weld end crater and the steady-state weld pool[J]. Journal of Laser Applications, 2020, 32(2): 1-6.

[27]Artinov A, Bakir N, Bachmann M, et al. On the search for the origin of the bulge effect in high power laser beam welding[J]. Journal of Laser Applications, 2019, 31(2): 1-7.

[28]Artinov A, Karkhin V, Bakir N, et al. Lamé curves approximation for the assessment of the 3D temperature distribution in keyhole mode welding processes[J]. Journal of Laser Applications, 2020, 32: 1-8.