含铀难浸碱渣拌酸熟化强化浸出试验研究

周 龙 胡鄂明 张 聪 雷治武 胡 芳 王红强 王清良

(南华大学资源环境与安全工程学院,湖南 衡阳 421001)

处理含铀废水的过程中,碱性条件下沉淀、过滤、煅烧产生含铀碱渣。含铀碱渣是一种二次铀资源,对其进行回收利用具有重要的战略意义。自20世纪70年代,某核燃料元件公司针对其所废置的大量含铀碱渣开展铀提取研究,但始终无法解决铀浸出率低和浸出矿浆过滤设备处理能力低的问题。

目前,含铀碱渣浸出工艺主要分为酸法浸出和碱法浸出2类[1-2],对于难浸碱渣常使用浓酸熟化和高温焙烧工艺[3-5]。其中,拌酸熟化浸出法是以浓酸熟化过程为基础的高酸浸出法,主要用于石煤钒矿中钒的浸取回收[6-11],也有一部分应用于氧化铜矿、含锗渣、粗粒铀矿石等。张著等[12]采用拌酸熟化法浸出某石煤钒矿,通过对磨矿细度、熟化硫酸用量、熟化温度、熟化时间、熟化矿浸出温度等条件进行研究,优化拌酸熟化浸出钒的工艺参数,最终钒浸出率可达84.50%,五氧化二钒产品纯度达到98.57%,冶炼钒总回收率为80.51%;罗星等[13]使用拌酸—熟化—洗涤工艺浸出锗,重点研究了加水量、拌酸量、熟化温度和熟化时间对锗浸出率的影响,在拌酸熟化加水量和酸量均为渣重的50%、熟化温度80℃、熟化时间3h的条件下,锗浸出率达71.6%;金锁庆[14]针对低品位粗粒铀矿石,提出了浓酸熟化—高铁淋滤的新浸出路线,浓酸熟化浸出后利用高铁溶液淋滤完成残余浸出反应;康绍辉等[15]在分析国外某低品位铀矿石特性的基础上,针对性地开展柱浸试验,开发出拌酸熟化强化堆浸工艺,确定了适宜的工艺参数;王高山等[16]采用拌酸熟化预处理—高余酸浸出工艺,-20 mm矿石拌酸柱浸铀的浸出率大于83.0%,浸出尾渣铀品位低于0.01%。

为充分回收难浸碱渣中残存的铀,以某核燃料元件公司的难浸碱渣为研究对象,开展拌酸熟化强化浸出条件试验,并通过XRD、SEM-EDS等手段分析浸出机理。

1 试验材料与方法

1.1 试验材料

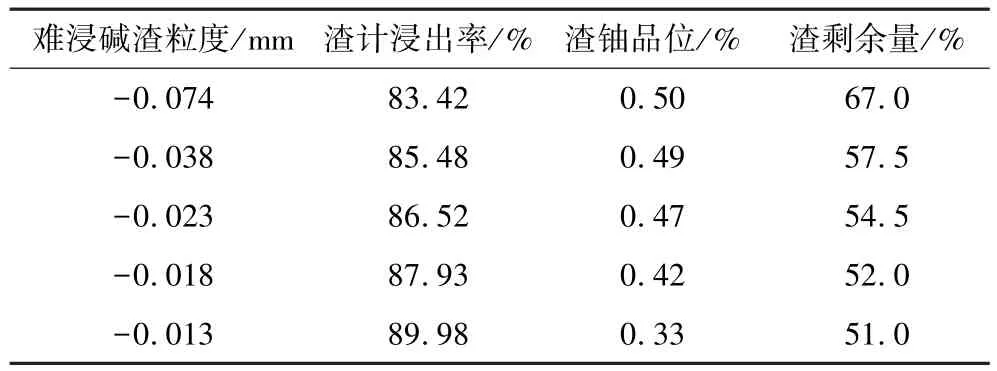

试验所用含铀难浸碱渣由某核燃料元件公司提供,主要化学成分分析结果见表1。试验所用试剂主要为浓硫酸,分析纯,含量为98%。

表1 难浸碱渣的主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the refractory alkali residue %

1.2 试验方法

试验采用拌硫酸熟化浸出法,具体操作如下:

(1)拌酸熟化。将一定粒度的难浸碱渣与一定量的浓硫酸均匀混合,得到被浓硫酸浸润的湿固体,将其置于熟化设备中,在一定温度下保温熟化。

(2)浸出。熟化结束后,待物料冷却后取出,加入25mL去离子水,置于恒温加热磁力搅拌器内进行水浴加热搅拌浸出,浸出温度为85℃,浸出时间为2 h。

(3)过滤与洗涤。浸出后的物料真空抽滤或用离心机离心,得到浸出液,浸出渣用去离子水洗涤3次,固液分离,洗涤液与浸出液合并并计量体积,取样分析铀浓度;洗涤后的浸出渣卸出,烘干,分析渣中的铀含量。

2 试验结果与讨论

2.1 熟化温度对铀浸出效果的影响

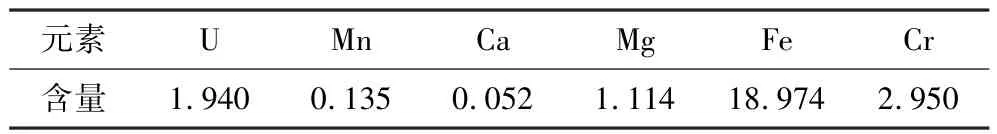

在难浸碱渣(粒度为-0.5mm)用量50 g、浓硫酸用量100 mL、熟化时间6 h的条件下,考察熟化温度对铀浸出效果的影响,结果如图1所示。

图1 熟化温度对铀浸出效果的影响Fig.1 Influence of maturation temperature on uranium leaching effect

由图1可知,随着熟化温度的升高,渣计铀浸出率变化较小,且均大于 88.00%。当熟化温度为150℃时,渣计铀浸出率最高,为89.28%;渣剩余量最低,为51.20%。因此,确定拌酸熟化浸出适宜的熟化温度为150℃。

2.2 浓硫酸用量对铀浸出效果的影响

在难浸碱渣(粒度为-0.5mm)用量50 g、熟化温度150℃、熟化时间6 h的条件下,考察浓硫酸用量对铀浸出效果的影响,结果如图2所示。

图2 浓硫酸用量对铀浸出效果的影响Fig.2 Influence of concentrated sulfuric acid dosage on uranium leaching effect

由图2可知,浓硫酸用量对难浸碱渣铀浸出效果影响小,难浸碱渣的渣计浸出率均大于86.64%。当浓硫酸用量为75 mL时,渣计铀浸出率最高,为89.54%;浸出渣铀含量最低,为0.231%。因此,确定拌酸熟化浸出适宜的浓硫酸用量为75 mL。

2.3 熟化时间对铀浸出效果的影响

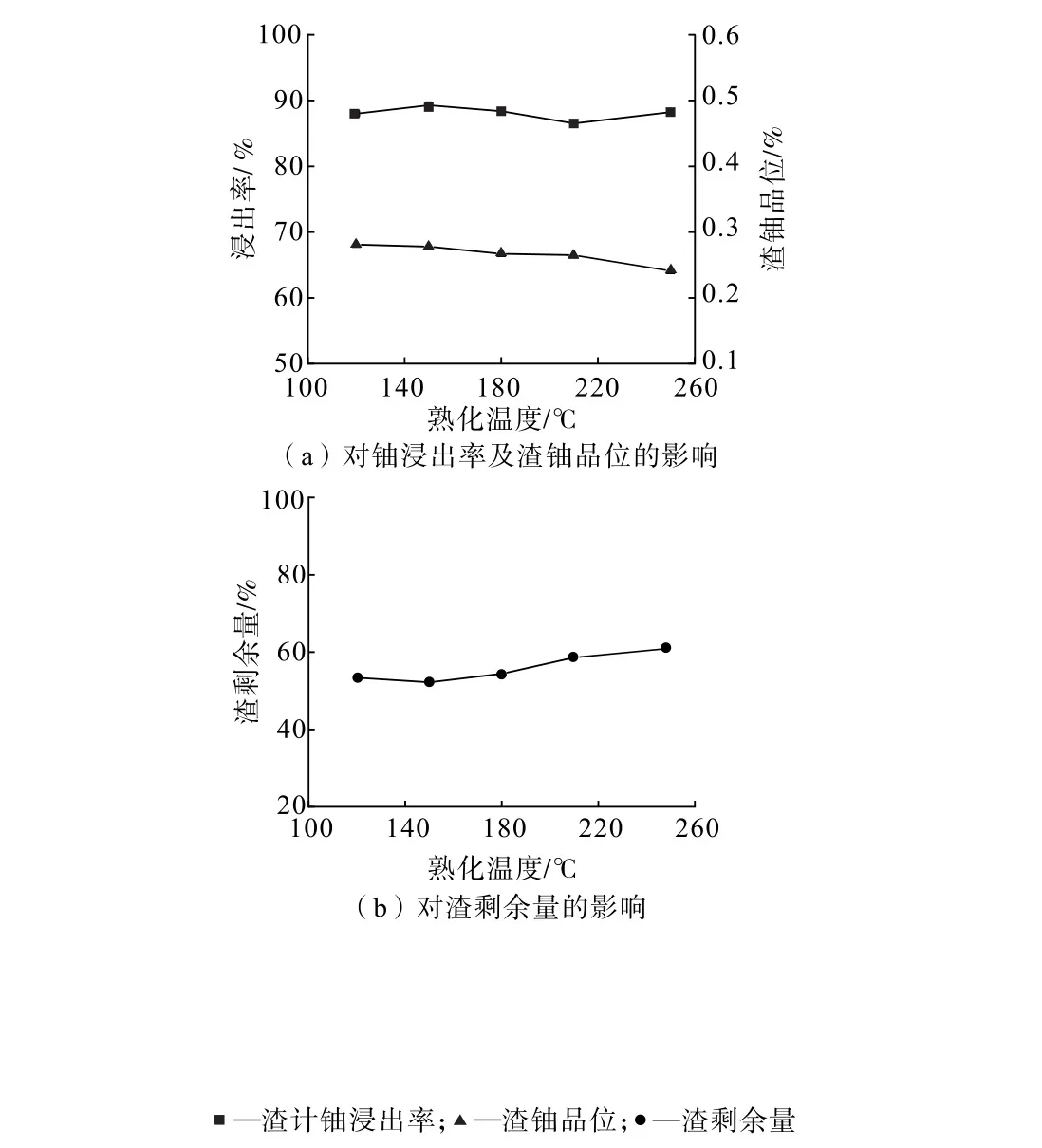

在难浸碱渣(粒度为-0.5mm)用量50 g、熟化温度150℃、浓硫酸用量75 mL的条件下,考察熟化时间对铀浸出效果的影响,结果如图3所示。

图3 熟化时间对铀浸出效果的影响Fig. 3 Influence of maturation time on uranium leaching effect

由图3可知,延长熟化时间,渣计浸出率先升高后趋于稳定。当熟化时间为5 h时,渣计浸出率最高,为86.29%;渣铀品位最低,为0.430%;渣剩余量最低,为49.2%。因此,确定拌酸熟化浸出适宜的熟化时间为5 h。

2.4 难浸碱渣粒度对铀浸出效果的影响

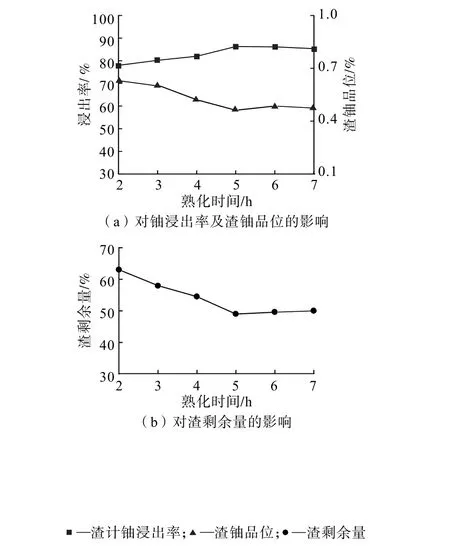

在难浸碱渣用量50 g、熟化温度150℃、浓硫酸用量75mL、熟化时间5 h的条件下,考察难浸碱渣粒度对铀浸出效果的影响,结果如表2所示。

表2 难浸碱渣粒度对铀浸出效果的影响Table 2 Influence of particle size of refractory residue on uranium leaching effect

由表2可知,随着难浸碱渣粒度的减小,渣计铀浸出率逐渐升高,渣铀品位逐渐降低,表明粒度降低有助于提高铀浸出效果。推测可能是粒度越小,渣样与浓硫酸的接触面积增大,从而使得铀的浸出效果更好。因此,确定拌酸熟化适宜的难浸碱渣粒度为-0.013 mm。

2.5 浸出渣产品分析

在难浸碱渣粒度-0.013 mm、熟化温度150℃、熟化时间5 h、浓硫酸用量75 mL的条件下获得浸出渣,采用X射线衍射分析(XRD)、扫描电子显微镜及X射线能谱分析(SEM-EDS)分别对难浸碱渣和浸出渣进行物相、形貌等分析。

2.5.1 XRD分析

难浸碱渣及浸出渣的XRD分析结果见图4。

图4 难浸碱渣及浸出渣的XRD图谱Fig.4 XRD patterns of the refractory alkali residue and leaching residue

由图4可知,难浸碱渣的杂峰较多、物相十分复杂,主要成分有氧化铁、二氧化硅,其中铀主要以三氧化铀的形式存在;浸出渣的主要成分有氧化铁、二氧化硅。难浸碱渣经拌硫酸熟化浸出后氧化铁峰面积减小,推测可能是氧化铁与浓硫酸发生反应被浸出;而二氧化硅不与硫酸反应残留在渣中,峰面积有所增大。

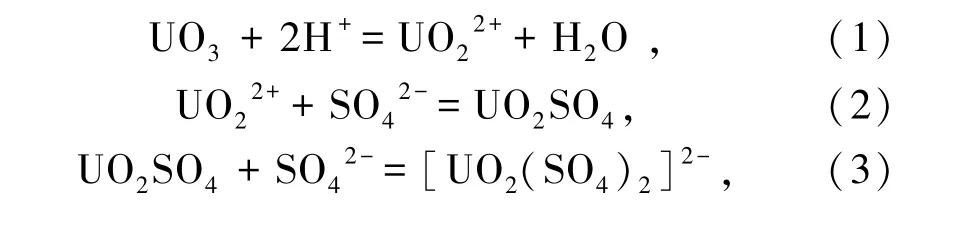

浸出后渣的XRD图谱中未找到含铀的物相峰,推测可能是原渣样中大部分铀以铀酰离子(UO22+)的形式转入溶液,硫酸在水溶液中电离硫酸根和氢离子,与溶解成铀酰离子的六价铀反应,生成铀酰化合物,从而实现铀的浸出。涉及的化学反应如下[2]:

从反应方程式(1)~(4)可以看出,当硫酸作为浸取剂时,含铀碱渣中铀以铀酰离子形式转入溶液中,形成硫酸铀酰或硫酸铀酰络合物,其反应机理和处理含铀矿石酸法浸出技术一致。

2.5.2 SEM-EDS分析

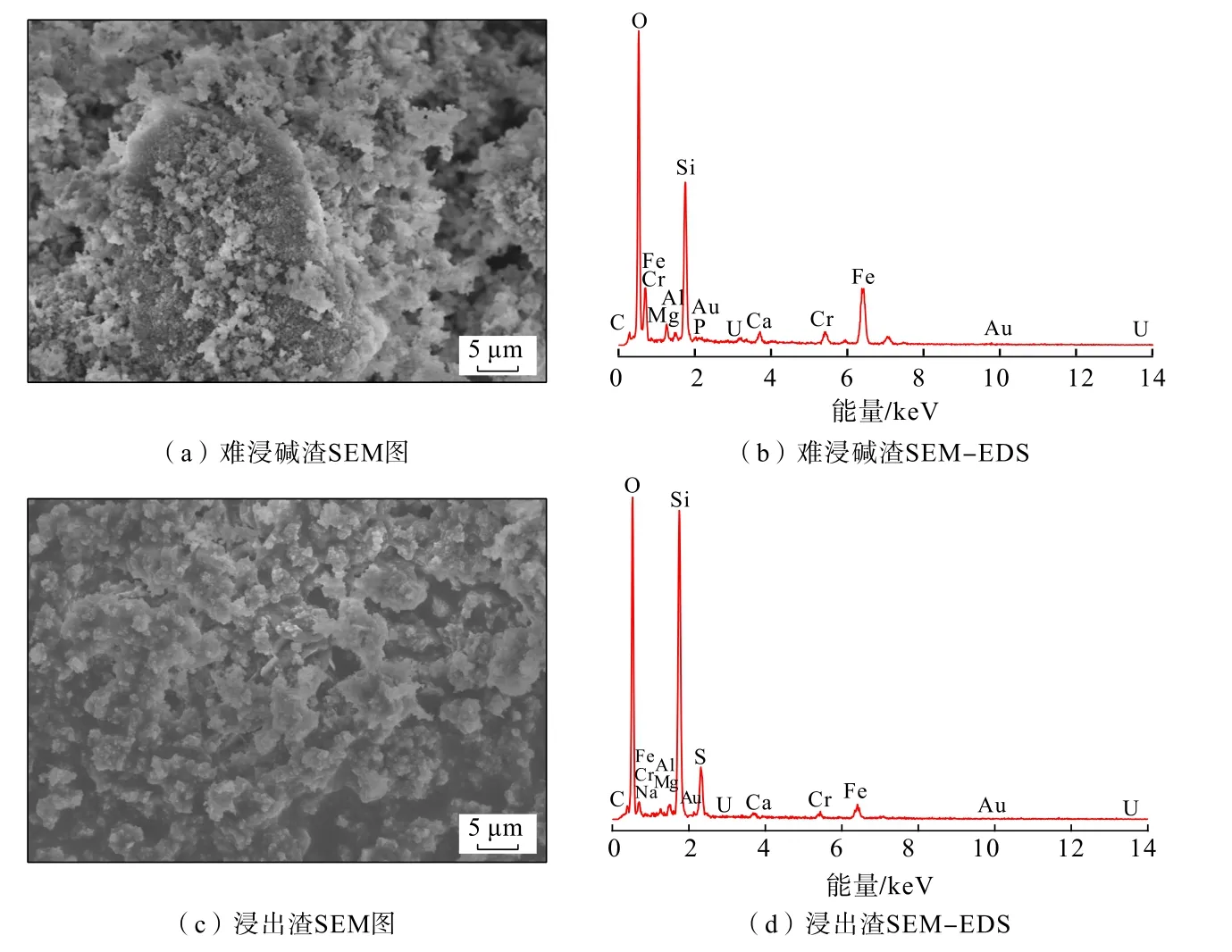

对难浸碱渣以及浸出渣进行SEM-EDS测试,结果见图5。

图5 难浸碱渣原样与浸出渣SEM-EDS图Fig.5 SEM-EDS diagram of refractory alkali residue and leaching residue

由图5(a)、(c)可知,难浸碱渣原样的结构排列不均匀,有较大团聚体存在,推测可能是由于难浸碱渣结构团聚原因导致铀被包裹而难以被浸出;而难浸碱渣经拌酸熟化浸出后团聚体被破坏成排列均匀的小颗粒,由于浓硫酸在渣样表面形成一层薄膜液,颗粒表面有薄膜液包裹[17]。在浓酸条件下,难浸碱渣的溶解速度比常规浸出时更快,而且通过熟化过程使浓硫酸溶液与铀更充分接触,反应更完全。另外,高浓度硫酸溶液本身就具有一定氧化作用,从而进一步强化铀的浸出。因此,经过拌酸熟化处理后,浸出率能得到一定程度的提高[15]。

由图5(b)、(d)可知,浸出后渣中Fe的含量变化最大,结合XRD图谱分析推测出氧化铁是包裹结构的重要组成部分,且浸出后铀的含量也大幅度降低,可以看出拌硫酸熟化可以破坏难浸碱渣中以氧化铁为主的包裹结构,进而使包裹的铀浸出。

3 结 论

(1)拌浓硫酸熟化的最佳工艺条件为:难浸碱渣粒度-0.013 mm、熟化温度150℃、熟化时间5 h、浓硫酸用量75 mL;在此条件下铀渣计浸出率可达89.98%,难浸碱渣铀含量由1.940%降到0.33%以下。

(2)难浸碱渣中物相主要有二氧化硅和氧化铁,其中铀以三氧化铀的形式存在。拌硫酸熟化可以破坏难浸碱渣中以氧化铁为主的包裹结构,进而使包裹的铀被浸出。